煤炭全自動采制一體化系統應用與運行維護

張治防,張宏悅

(1.皖能銅陵發電有限公司,安徽 銅陵 244012;2.江西光正檢驗檢測認證有限公司,江西 南昌 330096)

0 引 言

煤炭是燃煤電廠發電成本的主要組成部分,其占比約70%[1-3],而煤炭結算價格主要取決于其檢測指標。隨著國家工業化、信息化的發展以及智慧工廠建設的推進,煤炭檢測過程的自動化和智能化已成為行業高質量發展的必然趨勢,因而此亦為避免火電企業在煤炭檢測過程中引入人為誤差風險并降低人力成本的有效手段。根據檢測總方差的計算,在采樣、制樣、化驗3個環節中,采樣及制樣產生的誤差占總誤差的96%,因此煤炭檢測時采、制樣的準確性與火電企業的經濟效益具有密切關系。

近年來,各火電企業十分重視燃料智能化建設,通過自動采樣與自動制樣系統的一體化設計,以期實現采、制樣全過程的無人干預,并確保樣品準備的準確性、完整性和代表性。因而全自動采制樣一體化系統在日常應用中應得到正確、專業的運行維護,此亦為采、制無人化作業運行及數據穩定可靠的保障。

1 全自動采制樣系統結構及工藝簡介

全自動采制樣一體化系統由全自動采樣系統和全自動制樣系統 2 個部分組成[4-6]。全自動采樣系統主要包括靜止煤采樣系統和煤流采樣系統 2 種應用[7]。靜止煤采樣系統通常應用于汽車車廂和火車車廂采樣的移動龍門式(或移動機器人式)全斷面螺旋鉆采樣,而煤流采樣系統則應用于輸煤棧橋的中部或端部,其主要形式為切割斗全斷面截取式。目前,行業內應用較多的采樣系統當屬全自動膠帶中部采樣系統。

全自動制樣系統通常分為臥式結構的自動聯合制樣系統和機器人制樣系統[8]。臥式結構的自動聯合制樣系統在電力能源行業的應用較為廣泛。然而隨著機器人技術的不斷發展和推廣,機器人制樣系統將會在某些應用場景中展現出其靈活性。以下介紹具有代表性的全自動膠帶中部采樣系統和自動聯合制樣系統的系統結構與工藝流程。

1.1 全自動膠帶中部采樣系統結構

全自動膠帶中部采樣系統滿足GB/T 19494.1—2004《煤炭機械化采樣 第1部分:采樣方法》[9]的技術要求,一般采用立式布置,其結構示意如圖1所示,主要由采樣頭、整形托輥組、溜管、初級膠帶給料機、初級破碎機[10]、二級膠帶給料機、縮分裝置、集樣歸批裝置、斗式提升機、鋼結構平臺和旁路等裝置組成。

圖1 膠帶中部采樣系統結構示意Fig.1 Schematic diagram of the sampling system structure in the middle of the tape

全自動膠帶中部采樣系統的采樣頭架設在棧橋膠帶輸送機的中部,具體位置根據高度、整體布局、其他建筑物干涉等情況而定。采樣頭全斷面切割獲得的煤樣通過溜管落至初級膠帶給料機,經過拉長混勻、除鐵、限流等步驟后進入破碎機。破碎機將原煤樣破碎后,煤樣進入二級膠帶給料機,自動縮分裝置對煤樣進行間歇性的全斷面截取,然后集樣歸批裝置對縮分得到的煤樣進行分批收集。

集樣歸批裝置主要包括在線式和離線式2種形式,其中在線式為底開門式,可實現就地與自動制樣系統的在線對接;而離線式可設置為電子密碼桶式,主要應用于采、制對接距離較長的情形。前者各集樣桶內的煤樣可在固定位置自動打開底部門板,根據批次要求,自動將同批次煤樣卸料至采制轉接輸送機,從而實現采制在線對接。后者煤樣集樣于密碼桶后會進行自動封蓋,各密碼桶經人工或智能車轉運至制樣間由人工或自動歸批后進行制樣,屬于采制離線對接方式。

破碎機和二級膠帶給料機(含縮分裝置)安裝在整體鋼架平臺上,方便檢修。破碎機及以下部分機器檢修或維護時,為不增加人工采樣的工作量,可將采樣頭落煤溜管設置成“人”型,以實現旁路收集原煤樣的功能。或將初級膠帶給料機設置成可正反轉式,反轉時其上的原煤樣則進入旁路系統,人工用桶或其他容器接取即可。二級膠帶給料機縮分后的余煤經溜槽進入斗式提升機,提升棄料至棧橋膠帶輸送機采樣頭的后方,隨煤流進入煤場(入廠煤)或筒倉、鍋爐(入爐煤)。

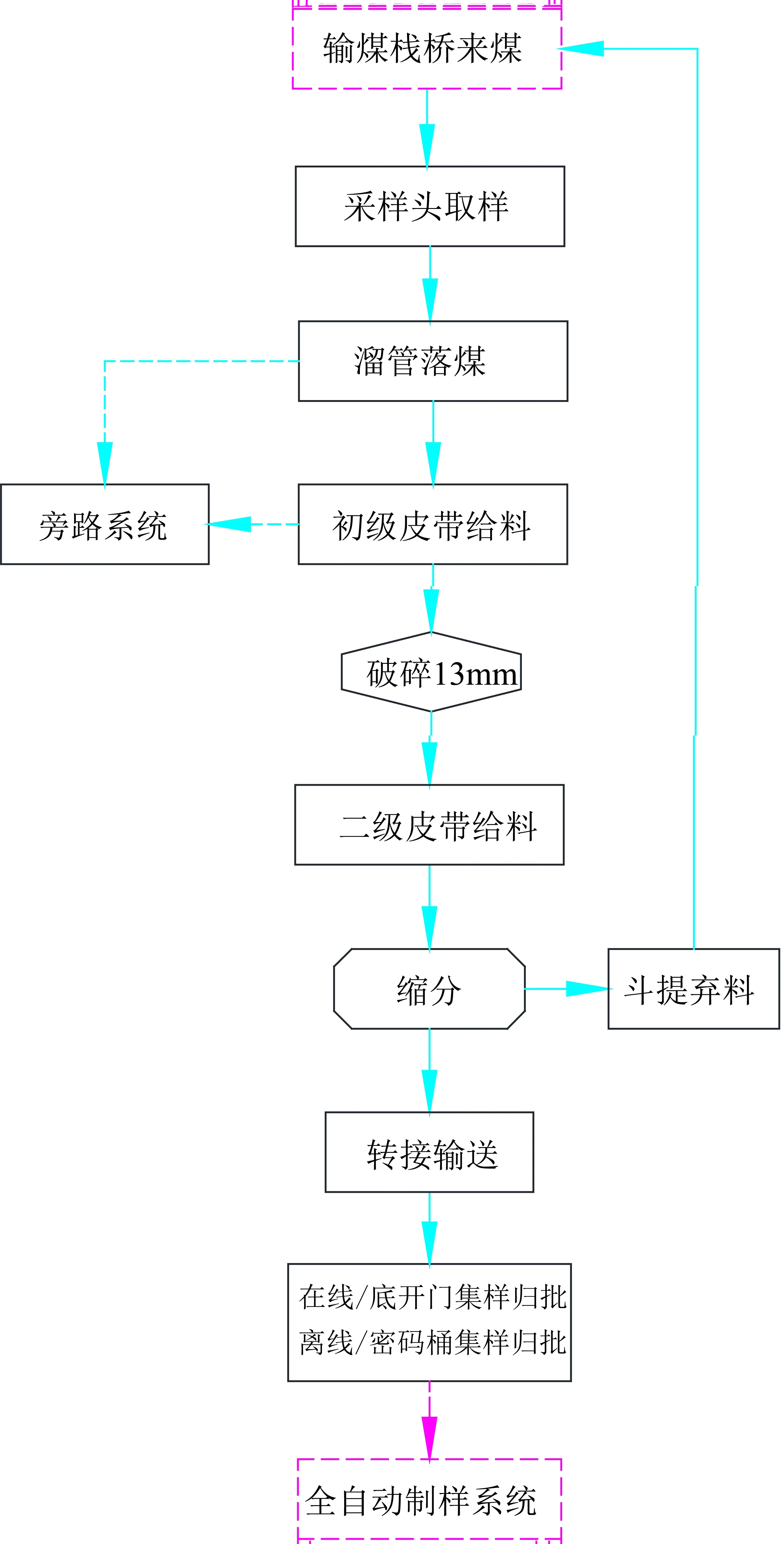

自動膠帶中部采樣流程如圖2所示。

圖2 自動膠帶中部采樣系統流程Fig.2 Process of automatic tape central sampling system

1.2 自動聯合制樣系統的結構組成

自動聯合制樣系統滿足GB/T 19494.2—2004《煤炭機械化采樣 第2部分:煤樣的制備》[11]、GB/T 474—2008《煤樣的制備方法》[12]和GB/T 30731—2014《煤炭聯合制樣系統技術條件》[13]國家標準的技術要求。系統通常采用臥式平鋪結構,如圖3所示。

圖3 自動聯合制樣系統結構示意Fig.3 The structure diagram of automatic joint sample preparation system

自動聯合制樣系統的主要結構包括稱重入料裝置、一級破碎裝置、全水分縮分裝置、定質量縮分裝置、二級破碎裝置、備查樣縮分裝置、棄料暫存裝置、干燥研磨裝置、一般分析樣縮分裝置、封裝標識裝置、給瓶裝置、收瓶裝置、除塵單元和控制單元等。

稱重入料裝置對在線或離線來樣進行稱重后轉運至一級破碎裝置,通常一級破碎裝置采用錘式破碎結構,并具備自刮掃清樣功能,破碎后的煤樣通過全水分樣縮分裝置截取出全水分樣,得出6 mm全水分樣。定質量縮分裝置以來料質量為依據并實現自動定質量縮分,縮分出符合國標質量要求的樣品進入二級破碎裝置破碎后進行縮分,得出3 mm備查樣,余樣進入干燥研磨裝置進行空氣干燥及研磨后,得出0.2 mm一般分析試樣,棄料暫存裝置對棄樣進行暫存管理待最終樣品制備完成后自動輸送至指定位置。封裝標識裝置對各環節制成的裝瓶樣品進行稱重、封裝及標識,統一收集于收瓶裝置。整個制樣工藝流程作業時除塵單元同步運行,其節拍由控制單元進行協調聯動,實現與制樣系統在線一體化無人化自動作業。

自動聯合制樣系統流程如圖4所示。

圖4 自動聯合制樣系統流程Fig.4 The system process of automatic joint sample preparation

2 系統運行常見問題分析

因煤炭全自動采制樣系統流程長、結構龐大、機械裝置及傳動多、操作復雜,且受煤炭成分復雜性高、采制樣人員專業能力各異等因素的影響,在缺乏專業、系統性的維護保養時,煤炭全自動采制樣系統在實際使用過程中經常出現留樣量不足、各級粒度不達標和采制樣損失率過大等問題,由此影響設備的正常使用及對樣品的精密度產生較大的不良影響。

以下將從設備的使用、維護和管理等方面對上述問題進行原因分析。

2.1 初采樣量與各級縮分留樣量不足

對于采樣階段的初采樣量不足以及制樣階段的各級縮分留樣量不足,分析其原因主要包括以下3個方面:

(1)系統在使用過程中,采樣頭(取樣器)采樣間隔、縮分器縮分頻率等關鍵參數設置錯誤,未根據來煤樣量及時進行相應參數的調整;未進行必要的設備日常點檢,各縮分器進、出口處密封裝置存在漏、撒煤情況,或膠帶自動刮掃裝置運行不正常,造成各轉運輸送機存在積、堵煤情況。

(2)在維護方面,未定期對各縮分器(采樣頭取樣器)等進行維護,或未及時更換取樣器和縮分器上的柔性貼合片等易損件,不能保證縮分器為全斷面切割;未檢查各縮分器開口是否變形,造成其開口尺寸達不到應不小于來料3倍標稱粒度的要求;未檢查、維護各輸送膠帶、密封擋板及刮掃器的磨損情況,造成縮分時存在積、堵、撒、漏煤等情況。

(3)在管理方面,管理者對設備使用環境不重視,對設備操作人員的業務能力、操作水平要求不高,且對設備的日常點檢、維護不在意,過度依賴設備的自動化、智能化功能,易造成設備帶障作業及非正常運行的狀況。

2.2 過篩率不達標

依據GB/T 19494.2—2004《煤炭機械化采樣 第2部分:煤樣的制備》的相關要求,采、制樣過程中的一般初級破碎粒度為13 mm,全水分樣粒度為6 mm,備查樣粒度為3 mm,一般分析試樣粒度為0.2 mm。綜合考慮采、制樣過程的樣品水分損失,13 mm和6 mm粒度的過篩率要求不小于95%且小于100%。而3 mm和0.2 mm的過篩率要求為100%。全自動采、制樣系統在實際使用過程中易出現過篩率不達標的原因主要包括以下3個方面:

(1)系統使用過程中,錘破、對輥或研磨裝置來料粒度超出要求,造成破碎設備堵料,從而使得大顆粒煤塊溢出;未檢測和清理除鐵裝置,造成鐵塊等異物進入破碎裝置;未注意到各級破碎裝置的篩網破損;未注意到各轉運輸送膠帶存在積、存料情況。

(2)系統維護時未定期對錘頭、對輥輥筒、研磨頭、篩網、刮掃器等易損件的磨損、損壞等情況進行檢查和更換配件。

(3)在設備管理方面,未制訂設備的保養、維護計劃,未建立合理的易損件采購、更換計劃,設備僅在產生故障時進行臨時性維修或臨時性替代措施復位。

2.3 采制樣過程中的樣品損失

全自動采制樣系統采取混勻、破碎、縮分幾個動作的多次循環,中間采用輸送膠帶或轉運容器進行煤料的轉運,因而落煤溜管、存樣斗、盛樣桶、容器、破碎腔、縮分器、轉運輸送機等各環節在使用過程中普遍存在因刮掃、清潔不徹底、密封不嚴實、刮掃器磨損等情況而造成積、漏、撒、揚、存煤,從而不僅使得整個采、制樣過程中的損失率超過2%,同時可能造成前后批次煤交叉混樣的發生,將導致樣品數據的嚴重失真。故在維護時除需對上述各零配件進行及時檢查、維護和更換外,還應對各級稱重模塊進行定期的校準,保證來樣、留樣和棄樣質量數據的準確性。

2.4 設備運行穩定性

目前市面上應用較多的全自動采制一體化系統,其自動化、智能化程度較高,通常需與PLC控制系統[14-15]、上位機和管控軟件聯用。因系統光電開關、近接開關、磁性開關、射頻芯片等傳感器應用較多,因而通訊接口、協議又存在多家設備廠商相互對接的情況。另外,系統工作環境還存在粉塵大、濕度大、溫度變化大等特點,在操作、使用設備時,若未嚴格按照使用說明書與操作規范等進行日常點檢或未及時進行設備操作系統的更新維護,將導致設備經常性出現一些非性能原因的故障,導致采、制樣流程無法正常、有效進行。

3 采制一體化系統維護后的數據驗證

對于全自動采制一體化系統,其系統穩定性是保證所采制樣品代表性的關鍵。衡量 1 套全自動采、制一體化系統的穩定性,其檢測數據一般包括采樣系統和全自動制樣系統的精密度、偏倚、水分損失率、制樣損失率及過篩率等。尤其針對系統的精密度和偏倚,通常依據相關國家標準要求并通過統計學、概率學等數學模型進行批量試驗數據驗證,再將之與經驗值進行比較,較完善地得出系統的精密度和偏倚范圍,且該兩值和整個系統的運行維護、檢修、零配件更換等關聯性極高,可直接反饋出系統的整體運行穩定性。以下通過實際案例,以膠帶中部采樣系統的灰分性能試驗數據的測試及推算為主,以期發現全自動采制一體化系統運行維護對其精密度等數據的影響。

試驗樣機為1套已運行3 a 的自動膠帶中部采樣系統,其在系統性維護檢修前已出現精密度嚴重超差情況,見表1。其中,維護前采制樣和化驗的單樣、雙樣檢測灰分分別為Ad1、Ad2。

表1 維護前采制樣和化驗灰分(Ad)總精密度試驗數據Table 1 The precision test data of sampling and testing total ash(Ad)before maintenance

從表1可明顯看出,維護前采制樣和化驗的灰分離群值較多,最后精密度上限為2.16%,遠大于最差允許精密度(Pw)1.60%,該采樣系統的灰分精密度值不符合要求。后經對該采樣系統進行檢修維護,發現采樣頭與輸煤棧橋膠帶之間的取樣器完全磨損,其間隙已達15~25 mm,遠超過其設計間隙2~8 mm的范圍,且該采樣系統還有仿形托輥變形、溜管轉角處積煤、初級破碎錘頭磨損嚴重、篩網脫漏、二級縮分器縮分頻率過低等故障情況發生。

針對采樣系統上述灰分離群值較多的情況,重新更換設備的仿形托輥、采樣斗取樣器、錘頭及初級破碎篩網等配件,并調整采樣器間隙至2~8 mm,調整二級縮分器頻率至1 次/s的出廠設置值,同時采取清理干凈一級給料輸送機和溜管上的積煤等措施。在原有采樣方案不變的基礎上重新對該采樣系統進行精密度試驗,試驗結果見表2,其中維護后采制樣和化驗的單樣、雙樣檢測灰分分別為Ad3、Ad4。

表2 維護后自動采制樣和化驗灰分(Ad)總精密度試驗數據Table 2 The precision test data of sampling and testing total ash(Ad)after maintenance

由試驗結果可知,在該批煤以10個采樣單元采樣的條件下,灰分測定平均值的真實精密度在95%置信概率下落在0.15%~0.37%范圍內。由于αHp 自動采制樣系統在實際應用過程中,其運行穩定性和采樣切割、混勻、縮分、破碎、刮掃及清潔等各環節的運行維護效果關聯性較大,因此自動采制樣系統使用過程中的運行維護對系統的穩定性及樣品數據準確性至關重要。 結合全自動采制一體化系統的結構組成和工藝流程,由系統運行常見問題分析與性能試驗數據驗算可知,全自動采制一體化系統在實際運行過程中應采取相應的維護措施,以保證系統運行的穩定性及數據的準確性。基于全自動采制一體化系統的自動化、數字化、網絡化等智能化程度較高,對于全自動采制一體化系統的日常使用,從運行維護角度提出建立完善的設備維護保養制度與管控系統、定期對設備故障日志進行統計分析等措施。 (1)為了確保全自動采、制一體化系統正常運行,需定期進行維護和保養。① 主要檢查設備的電機、減速機、軸承等各機械部件與轉動件的溫升、潤滑情況;② 定期檢查并調整采樣頭與輸煤膠帶間隙,保證全斷面子樣切割;③ 定期檢查初級給料機和二級膠帶給料機刮掃裝置,保證膠帶上無殘留;④ 定期檢查縮分器伺服控制器,保證縮分次數滿足國標要求;⑤ 定期檢查和校準稱重入料裝置的稱重模塊,確保其準確性;⑥ 定期清理和維護上料裝置、一級錘破裝置、存查樣縮分裝置、熱風干燥裝置、研磨粉碎裝置等部件,確保其正常運轉;⑦ 定期檢查設備的各電器元件,如按鈕開關、急停、變頻器、驅動器、電源、傳感器、通訊模塊、電磁閥、制動整流模塊、稱重傳感器或變送器等是否正常工作;⑧ 定期清潔設備內部和外部,保持采、制樣環境,定期更換膠帶、取樣器等易損件等。 (2)對全自動采制一體化系統需定期進行質量比對試驗和篩分試驗,確保各粒度級留樣量和過篩率符合國家標準要求。 (3)需對操作人員進行專業培訓,令其掌握正確的操作方法和注意事項,避免誤操作導致的設備損壞和安全事故。 (4)制定規范的操作流程,包括采、制樣的步驟、采樣方案的選擇和處理、設備的調試和使用等,確保操作人員能夠按照規定的流程進行操作。 (5)在設備周圍設置安全警示標識,確保操作人員遵守安全操作規程,防止意外事故的發生。制定應急預案,對設備故障、采、制樣異常、安全事故等進行應急處理,減少損失和影響。 (6)定期對自動采、制樣系統進行檢查和檢驗,確保設備符合相關標準和技術要求,保證設備的精度和可靠性。 通過以上措施的實施,可以保障全自動采、制樣系統的正常運行,提高采、制樣的效率和準確性,為后續的樣品分析提供可靠的數據支持。 全自動采制一體化系統是 1 套自動化、智能化、信息化程度較高的系統,在實現全自動在線運行時牽涉到較多的物流信息、數據信息、控制信息等在各設備間的自動存儲、傳輸、調用,因此為保證各信息的傳遞準確性,各控制程序應協調運行,因而為全自動采制一體化系統設計開發 1 套完整的管控系統軟件非常必要。 全自動采制一體化管控系統還需與棧橋膠帶輸送機、數字化煤場、鍋爐機組等電廠其他數據島實現互聯互通,必要時設備之間還需進行互聯互鎖。例如,采樣頭動作與棧橋膠帶輸送機動作互鎖,可避免采樣頭停留在棧橋膠帶輸送機上造成“犁煤”的采樣事故發生。 建立全自動采制一體化系統的設備故障日志實屬非常重要,可通過對日志的定期統計分析實時了解設備的運行狀況、故障模式和維修需求。對設備故障日志定期統計分析的具體措施主要包括以下3個方面: (1)收集設備故障的所有相關信息,包括故障時間、故障部位、故障類型、維修記錄等,以確保對故障日志的全面了解。 (2)將收集到的故障信息進行整理和分析,發現設備的故障規律和故障模式。通過對數據的系統分析,確定設備的維護和維修需求,制定和調整相應的維修計劃和預防措施;通過對故障原因的深度調查,找出導致設備故障的根本原因,從而采取相應的改進措施和預防措施,避免類似故障的再次發生。 (3)根據對設備故障日志的分析和調查結果,制定或修改相應的維修計劃。維修計劃應包括維修周期、維修內容、維修方法等,以確保設備能夠及時得到維護和維修;除了制定維修計劃外,還可根據設備故障日志的分析結果以制定相應的預防措施。預防措施包括定期更換易損件、檢查設備狀態、加強設備維護等,從而有效延長設備的使用壽命和減少故障率。 通過定期對全自動采制一體化系統的設備故障日志進行統計分析,可更好地了解設備的運行狀況和故障模式,制定相應的維護和維修計劃,提高設備的可靠性和穩定性,確保自動采、制樣系統的正常運行。 (1)結合全自動采制一體化系統的結構和工藝,針對系統應用現狀和相關問題進行原因分析,通過實際案例的試驗數據驗證與對比,得出因該采制一體化系統具有高度自動化、智能元器件應用廣泛、使用環境惡劣、來料復雜度高等特點,在實際使用中的運行維護對系統性能穩定性和數據準確性具有非常重要的影響,因此全自動采制一體化系統的實際運行維護對于保障其穩定性和準確性尤為關鍵。 (2)結合全自動采制一體化系統的實際應用經驗,給出包括但不限于定期檢查設備的運行狀態、及時更換易損件、保持設備清潔衛生、建立完善的維護檔案等一系列具體的運行維護保障措施。通過專業、規范的運行維護管理措施則可確保全自動采制一體化系統的穩定運行,提高采制樣工作的效率和準確性,為用煤企業的質量控制及其他研究領域提供可靠的數據支持。 (3)基于全自動采制一體化系統的運行維護對于其穩定性和準確性的重要性,現場應用時應結合面臨的實際情況從而制定更加全面、科學、有效的運行維護管理制度和辦法,確保全自動采制一體化系統在各應用領域中發揮最大的潛力,并為相關行業的發展提供強有力的支持。4 采制一體化系統運維措施

4.1 建立完善的設備維護保養制度

4.2 建立完善的管控系統

4.3 對設備故障日志定期統計分析的措施

5 結 論