磁介質易磁化特性在水處理中的應用

陳 立,易 洋,唐珍建,任成全

(中建環能科技股份有限公司,四川 成都 610045)

引言

磁介質混凝沉淀技術是在傳統混凝沉淀、高密沉淀和加沙沉淀等傳統處理工藝的基礎上發展起來的。通過引入比重大、可高效回收的磁性微粒(磁介質),先利用混凝劑改變原水中膠體的表面性質,促進以磁介質作為晶核進行凝聚,并在助凝劑的作用下使絮團聚集增大[1]。比重為4.5~5的磁介質會使生成的絮體密度更大,起到重力助沉的作用,使其在沉淀池中快速沉降,從而實現固液快速分離、凈化污水的目的。

磁介質混凝沉淀技術因具有速度快、效率高、占地面積小、投資小等諸多優點[2],在市政污水處理廠提標改造和工業除磷等領域得到了快速發展和應用。

磁介質是一種具有穩定化學性質的鐵磁性微米級顆粒物,其主要成分為四氧化三鐵(Fe3O4)[3],作為實施磁介質混凝沉淀技術的重要載體,其特性對于磁介質混凝沉淀技術的應用效果具有決定性作用。目前人們對磁介質的特性多關注于磁性物含量和粒徑等參數,而對于磁介質易磁化特性及其應用尚未進行研究。

1 磁介質易磁化特性的研究

不同粒徑的磁介質粉末通常具有不同的性質,一般來說,納米級磁介質具有超順磁性,超順磁性就是當撤去背景磁場后,納米顆粒的剩余磁化強度也就趨于零。這是因為,當磁介質尺寸較小時,各方向異性減弱到與熱運動能可以相比擬,磁化方向也就沒有固定的易磁化方向,從而做無規律變化,因此也就有了超順磁性。

當微米級磁介質的尺寸大于超順磁性的臨界尺寸時,一般情況下會呈現出較大的矯頑力,因此會具有磁滯效應,簡稱為磁滯[4]。

鐵磁性物質的磁化存在明顯的不可逆性,當微米級磁介質在磁場中達到飽和狀態后,如果將背景磁場強度由最大值逐漸減小,鐵磁性物質的磁感應強度并不會按照原來的途徑返回,而是比原來的曲線略高,即鐵磁性物質磁感應強度的變化會滯后于外加磁場強度的變化。也就是說,當背景磁場施加于鐵磁性物質時,其原子的偶極子將按照外加場自行排列,即使當背景磁場被撤離后,部分排列仍然會保持原來的狀態,即鐵磁性物質被磁化后,其磁性會繼續保留一段時間,而且鐵磁性物質的磁化程度也與背景磁場和磁化時間成正比[5]。

從理論上分析,對于結構固定的磁回收機,其背景磁場越高,所提供的磁場力越大,得以回收的細顆粒磁介質也就越多,磁介質的回收率也就會越高。

因此,在混凝過程中,微米級磁介質被磁化后的剩余磁化強度能夠促使磁介質顆粒之間相互吸引,這種現象對混凝效果及節省藥劑是非常有利的。

但是從另一方面看,如果外加磁場過大,或者磁化時間過長,將會導致鐵磁性物質經磁化后的剩余磁化強度過大(表征為鐵磁性物質相互吸引力過大),這樣又會形成混凝攪拌提供的能量不足以破壞“磁鏈”的現象[6],這種現象如圖1所示,因而使磁介質出現“抱團”現象,不能充分分散與微小絮團的結合,這對混凝效果非常不利。所以確保磁介質回收率、降低磁介質的損失,同時合理控制磁介質的磁化,使之形成磁滯而又不會形成磁鏈,并強化混凝的效果,將是我們今后研究的重點。

圖1 “磁鏈”現象

2 背景場強與磁介質回收率之間的關系

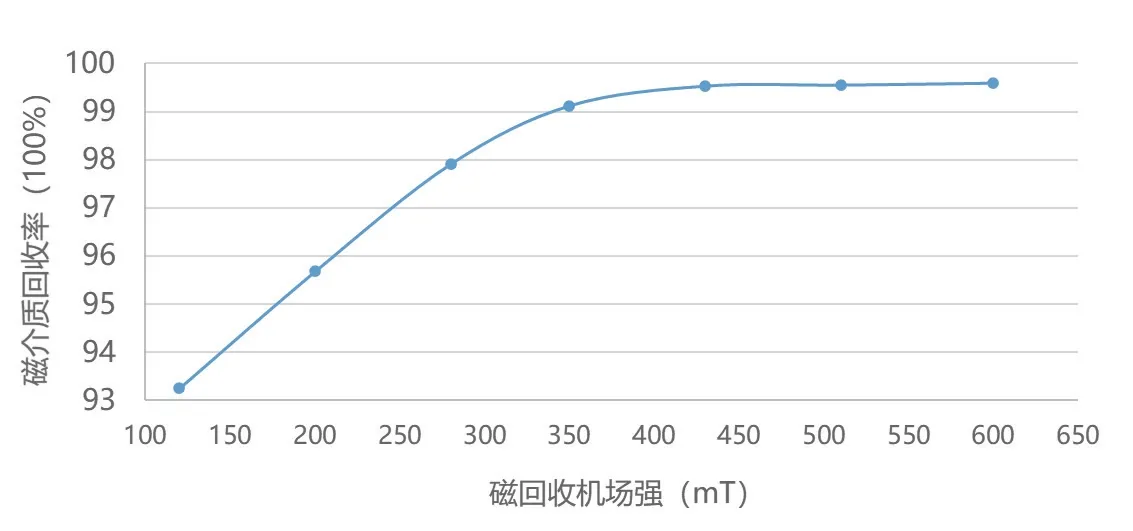

為了考察磁介質回收率與背景場強之間的關系,依據磁介質混凝沉淀技術工程應用參數,采用磁性物含量為97.51%、粒徑范圍在120~200目、占75.81%的磁介質,通過添加粉煤灰,按磁介質:粉煤灰為2:1的比例配置成濃度為0.6%的漿料,采用不同磁場強度的滾筒式磁選機考察磁介質回收率。試驗結果如圖2所示。

圖2 背景場強與磁介質回收率之間的關系

通過圖2的試驗數據分析,對于滾筒式磁選機而言,背景場強由120 mT提高到600 mT時,磁介質的回收均呈現上升趨勢,也就是說對于結構相同的磁回收機結構,其背景磁場越大,所能提供的用于吸附磁介質的磁場力也越大,磁介質回收率就越高。但是當背景場強由120 mT提高到430 mT時,磁介質回收明顯上升;磁回收機背景場強由430 mT提高到600 mT,磁介質回收率的提升幅度很小,相對于永磁體的采購成本,性價比很低,因而確定對于回收特定物理特性的磁介質最佳背景場強以430 mT為宜。

3 特定背景場強磁化時間對磁介質磁化程度的影響

為了分析特定背景場強磁化時間與磁介質磁化程度的關系,可以利用多維高精度數字化測磁系統對磁化之后磁介質的剩余磁化強度進行測定,同時觀察是否會出現磁鏈現象。結果如表1所示。

表1 磁化時間與磁介質剩余磁化強度試驗結果

通過表1所示結果和現象,在背景場強為430 mT的條件下,磁介質磁化時間為2.0 s、剩余磁化強度為1.43 mT時,磁介質尚未出現磁鏈現象,但磁化時間為2.5 s,剩余磁化強度為2.87 mT時,磁介質開始出現磁鏈現象,也就是說 在背景磁場為430 mT的條件下,磁介質的最佳磁化時間為2 s,此時磁介質剩余的磁化強度為1.43 mT,而磁介質磁化時間超過2 s,剩余磁化強度就會導致磁鏈的形成。

4 磁回收設備對磁介質的磁化控制

通過上述研究,磁介質磁化條件為背景場強為4 300 Gs,磁化時間為2 s,結合磁回收機分選槽液位高低,確定磁介質混凝沉淀技術專用磁回收機滾筒的結構和運行轉速。

4.1 磁回收機滾筒結構

確定磁介質混凝沉淀技術專用磁回收機滾筒結構如圖3所示。

圖3 磁回收機磁滾筒結構示意圖

磁介質混凝沉淀技術專用磁回收機磁滾筒,環向上分為作用區、輸送一區、輸送二區、輸送三區和卸渣區,各區域磁場強度依次降低:作用區磁場強度為430~450 mT,磁包角為120°,確保作用區覆蓋分選槽,有利于磁介質的捕獲;輸送一區磁場強度為320~350 mT,磁包角為60°;輸送二區磁場強度在230~250 mT之間,磁包角為30°;輸送三區磁場強度在140~160 mT之間,磁包角為30°,在磁介質輸送至卸渣區的過程中,弱化背景磁場對磁介質的磁化作用,防止磁介質在再利用過程中由于磁化形成磁鏈;卸渣區零磁場區,有利于磁介質的卸除,確保回收磁介質過程中能對磁介質進行適當磁化而又不會過度磁化,在降低磁介質損耗的同時,利用磁介質的磁化能夠保持部分“剩余磁場強度”,在這部分“剩余磁場強度”產生的磁場力作用下,促進了含有磁介質的微絮體聚集,有助于形成較大且致密的絮體,從而提高混凝效果。同時,磁滾筒永磁體采用磁體環向同極、軸向S-N交替布置或者磁體軸向同極、環向S-N交替布置,既能保證永磁體作用表面磁場強度的均勻性,使得吸附于表面的磁介質不被水力沖落,又能保證永磁體作用表面磁場強度的作用深度,從而有利于細粒級磁介質的吸附。

4.2 磁回收機運行轉速

前已述及,磁介質混凝沉淀技術專用磁回收機磁滾筒作用區的磁場強度為430~450 mT時,磁介質最佳磁化時間為2 s,同時結合作用區磁包角為120°,即可確定磁回收機運行轉速以10 r/min為宜。

5 磁介質磁化對混凝效果的影響

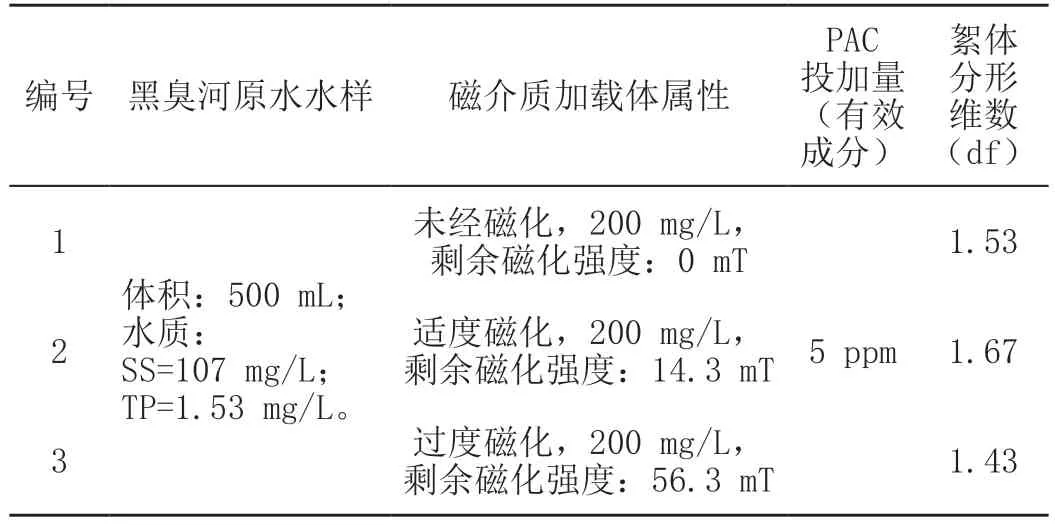

為了考察磁介質磁化對混凝效果的影響,我們采用未經磁化、適度磁化和過度磁化三種磁介質作為加載體,進行燒杯試驗,并采用絮體分形維數[7]作為混凝效果評價標準。

取黑臭河原水水樣,在相同攪拌條件下,加入相同劑量的PAC,快速攪拌30 s,加入相同量的上述三種磁介質,攪拌90 s,測量并計算相應的分形維數df。試驗結果如表2所示。

表2 磁介質磁化對混凝效果的影響

通過表2試驗結果分析,以適度磁化的磁介質為加載體,絮體的分形維數最大,其原因可以將磁滯效應與絮凝動力學結合進行分析:首先,主要是在攪拌作用下運動,磁介質增強了水中顆粒間的碰撞機會,促進了顆粒和膠體的互相吸引;其次,在磁場力的作用下,促進了含有磁介質的微絮體聚集,易于形成粒徑較大且致密的絮體;再次,磁介質剩余磁化強度能使絮體結合更緊密、強度更大,使得絮體強度、密度和體積均大于非磁化混凝絮體,且絮體的穩定分布階段,更耐水力剪切力,不易被打碎。而以過度磁化的磁介質為加載體,相對于未經磁化,絮體的分形維數還要小,可以理解為前者絕大部分磁介質形成磁鏈,并未以分散狀態參與混凝反應,反而減弱了水中顆粒間的碰撞機會,妨礙了顆粒和膠體的互相吸引,導致前者形成的絮體密度和體積較后者小。

6 結論與建議

(1)在磁介質混凝沉淀技術混凝過程中,微米級磁介質適當磁化后的剩余磁化強度能促使磁介質顆粒相互吸引,可以提高混凝效果并節省藥劑。但是如果鐵磁性物質經磁化后的剩余磁化強度過大,又會形成混凝攪拌提供能量不足以破壞“磁鏈”的現象,使得磁介質“抱團”,不能充分分散與微小絮團的結合,從而對混凝效果產生不利影響。

(2)對于磁介質混凝沉淀技術的磁介質,性價比最佳的回收背景場強為430 mT左右。

(3)在背景磁場為430 mT的條件下,磁介質最佳磁化時間為2 s,此時磁介質的剩余磁化強度為2.87 mT,磁介質磁化時間超過2 s,剩余磁化強度就會導致磁鏈的形成。

(4)結合磁回收機分選槽的結構,確定作用區磁包角為120°,進一步確定磁回收機運行轉速以10 r/min為宜。

(5)在磁介質混凝沉淀技術中,以適度磁化的磁介質為加載體,可以起到強化混凝效果的作用。