新能源動力電池與氯堿化工聯系的分析

從 虔,王欣榮

(廣西柳化氯堿有限公司,廣西 鹿寨545600)

新能源汽車是經濟熱點發展方向, 也是戰略性新興產業, 承載著信息科技和新能源兩大萬億級的市場。中國新能源汽車的市場占有率在2021 年年初只有7%,如今穩定在30%以上,已步入快速發展區間。國家政策層面,新能源汽車的高質量發展及關鍵產業鏈的自主可控能力是發展重點。 一些省市也相繼出臺了關于新能源汽車及其配套產業鏈發展的規劃,如廣西的“一二五”工程,目標在2025 年實現柳州新能源汽車全產業鏈產值達5 000 億元, 形成從新能源零部件到整車的全產業鏈體系。 新能源汽車產業突飛猛進的發展為氯堿行業帶來了新的機會和市場。

1 新能源汽車產業簡介

新能源汽車主要由底盤、車身內外飾、電池、電驅、電控等子系統組成,其中動力電池是新能源汽車的核心,其成本占整車成本的40%。 動力電池也是與化工領域聯系最密切和最直接的單元。 組成動力電池的核心組成的四大部件為正極材料、負極材料、電解液、電池隔膜,動力電池制備及下游回收領域都會涉及氯堿的有關產品。

近年來, 中國動力電池裝機容量穩步增長,2022年國內裝機容量261 GW·h,同比增長86%,主要裝機的電池材料類型為磷酸鐵鋰和三元鋰, 裝機占比分別為59%和40%。

整個動力電池的的產業鏈包括上游原材料的開采、中游電芯和電池生產以及下游電池的使用、梯次利用和循環回收等多個環節,其產業具備跨度大、鏈條長等特點。

2 新能源動力電池四大核心組件與氯堿化工的聯系

新能源動力電池上游主要原材料包括制備電池正極的碳酸鋰、氫氧化鋰以及含鎳、鈷、錳等元素的金屬氧化物;制備負極的石墨、硅碳材料等;制備電解液的六氟磷酸鋰、碳酸酯等;制備隔膜的高分子聚合物聚乙烯、聚丙烯、聚偏氟乙烯(PVDF)薄膜基材等。

2.1 正極材料

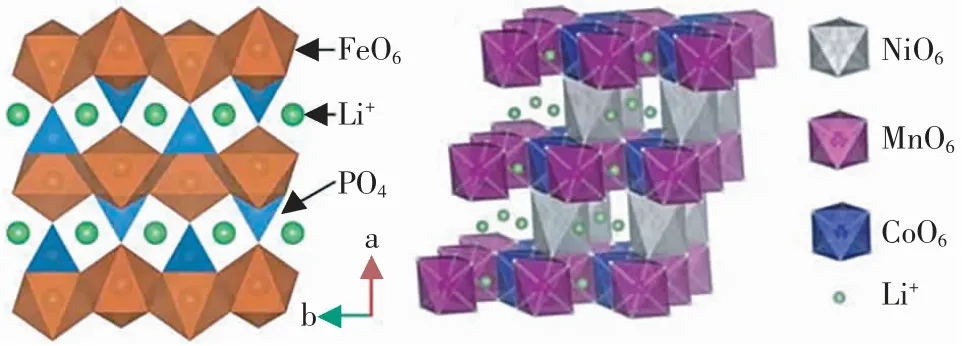

正極材料主要為磷酸鐵鋰和三元鋰兩種。 結構決定性質, 兩者晶體結構的不同決定了其充放電性能的差異。磷酸鐵鋰和三元鋰的晶體結構見圖1。其中磷酸鐵鋰呈現橄欖石晶體結構[1],電池充電時,鋰離子從磷酸鐵鋰晶體中脫離,在電場力的作用下進入電解質,通過隔膜,再通過電解質最后嵌入到石墨負極。 磷酸鐵鋰(LiFePO4)電池最大的優勢是安全性高,熱穩定性好,熱失控溫度普遍在500 ℃以上,電池自燃的風險很低。 不過,由于磷酸鐵鋰電池的能量密度不如三元鋰電池高, 目前前者的能量密度平均為130~140 W·h/kg, 三元鋰電池平均為160 W·h/kg,因此在續航方面很難與三元鋰電池相提并論。

圖1 左圖為磷酸鐵鋰晶體結構,右圖為三元鋰晶體結構

三元鋰電池指正極材料使用鎳鈷錳酸鋰(Li(NiCoMn)O2)或者鎳鈷鋁酸鋰的三元正極材料的鋰電池,三元復合正極材料是以鎳鹽、鈷鹽和錳鹽為原料。 其最大的優點是能量密度高,低溫續航能力好,一般追求長續航、高性能的車輛會用三元鋰電池。但其缺點是熱穩定性不如磷酸鐵鋰, 溫度超過200 ℃就會熱失控,導致自燃,因此對于電池的溫度管理系統(BMS)提出了更高的要求。

2.1.1 磷酸鐵鋰正極制備工藝

目前固相法是最成熟也是應用最廣泛的磷酸鐵鋰合成方法,占磷酸鐵鋰產量的70%以上。 主要工藝環節見圖2。

圖2 典型的磷酸鐵鋰制備工藝流程圖

主要工藝分為鐵源、鋰源、磷源的共混、干燥、300~350 ℃下燒結、600~800 ℃高溫再次燒結等環節。原理是通過各種元素之間的相互擴散,發生化學反應, 在一定溫度下生成結構最穩定的磷酸鐵鋰化合物。磷酸鐵鋰鐵的化合價是正二價,因此在高溫燒結前會加入蔗糖、葡萄糖等輔料做還原劑[2]。

整套工藝的原料起點就是鐵源、磷源、鋰源。 根據鐵源不同可分為草酸亞鐵工藝、 氧化鐵紅工藝以及磷酸鐵工藝。目前應用最廣泛的為磷酸鐵工藝,也被稱之為前驅體。

前驅體磷酸鐵的制備分為鐵法、鈉法、銨法三條工藝路線[3]。 各工藝路線的代表企業及流程見表1。

表1 前驅體磷酸鐵的工藝路線及代表企業

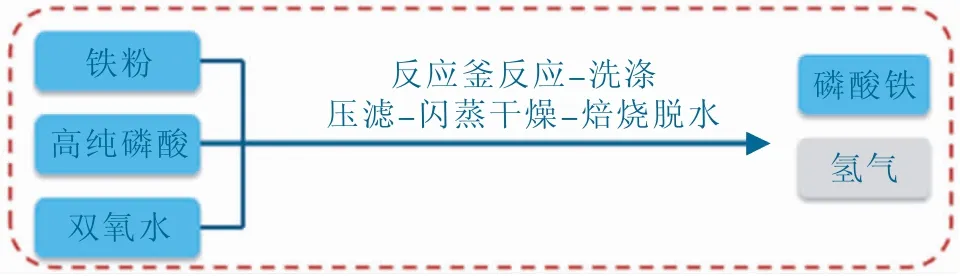

鐵法的代表企業為云天化(二期)、安達科技等。主要的工藝(見圖3)是將鐵粉與高純磷酸反應得到磷酸二氫亞鐵溶液,然后加入氧化劑(過氧化氫)得到二水合磷酸鐵。 通過后續的洗滌壓濾、干燥、焙燒等得到磷酸鐵。 主要特點是沒有副產物, 環保壓力小。 優點是得到的磷酸鐵雜質少;缺點是成本較高。

圖3 鐵法制備磷酸鐵工藝路線

根據pH 調節劑的不同,可以分為鈉法和銨法。在氧化劑的存在下,硫酸亞鐵與磷酸反應,然后用堿調節pH 至6 左右,析出磷酸鐵沉淀。

采用鈉法工藝的代表企業為湖南裕能、 天賜材料等。 鈉法(見圖4)是指硫酸亞鐵用磷酸酸化后與過氧化氫反應,生成磷酸二氫鐵,再用氫氧化鈉溶液調節pH 值為12 左右,生成磷酸鐵。 主要副產為硫酸鈉,成本介于鐵法和銨法之間,硫酸鈉溶液的處理存在一定的環保壓力。

圖4 鈉法制備磷酸鐵工藝路線

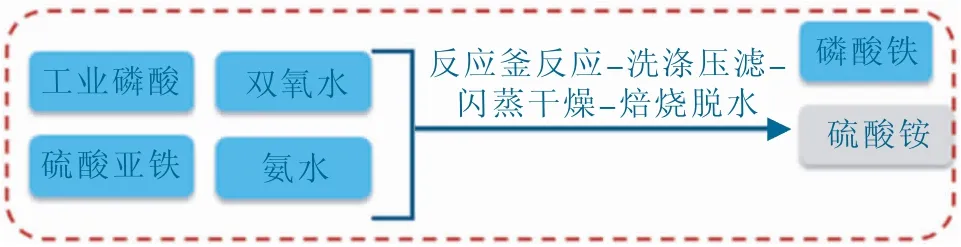

采用銨法工藝的代表企業為云天化(一期)、湖北萬潤、中核鈦白等。 銨法(見圖5)指硫酸亞鐵溶液與磷酸反應, 經沉淀過濾后再用氨水中和過量的酸得到磷酸鐵。 銨法工藝通過提取濾液和廢水中的硫酸銨外售可補貼部分后處理成本。

圖5 銨法制備磷酸鐵工藝路線

2.1.2 三元鋰正極制備工藝

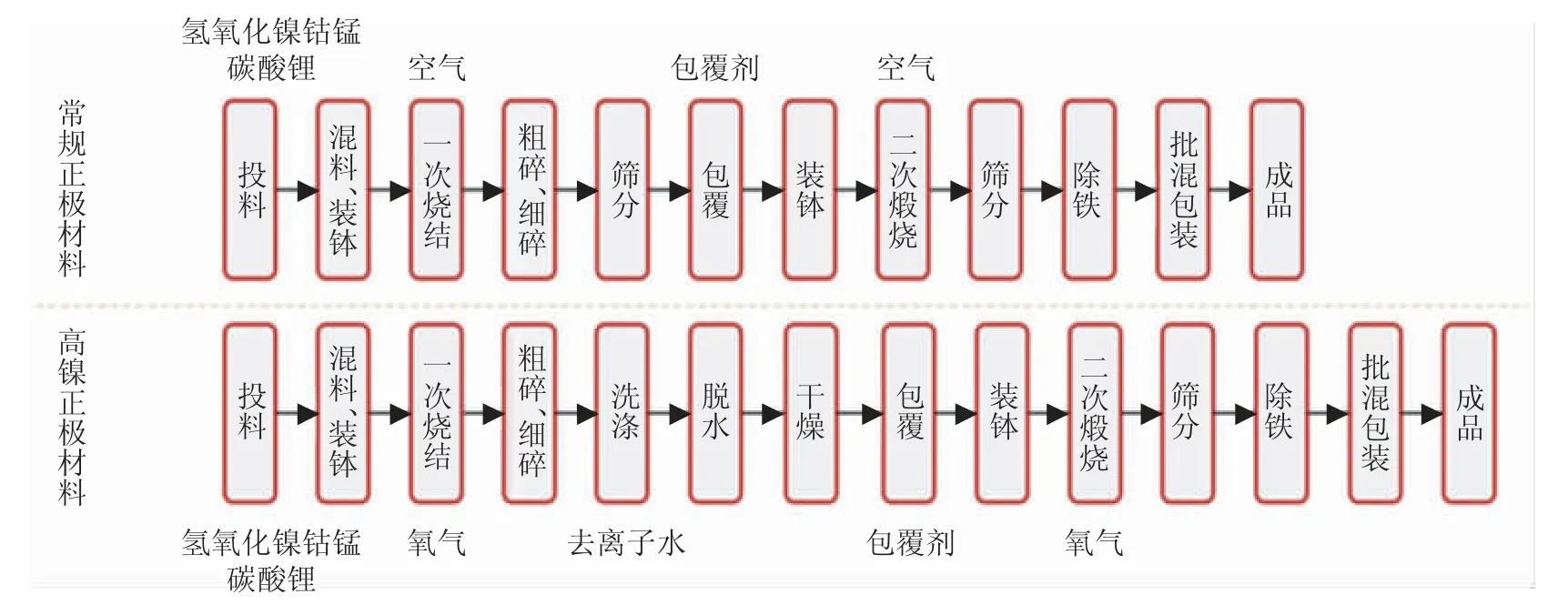

三元鋰的制備工藝也是利用高溫燒結的方法,具體的工藝流程見圖6。 通常將鎳相對含量在0.6(含)以上的材料型號稱為高鎳正極材料,高鎳三元鋰與普通三元鋰的制備工藝的主要區別是前者普遍采用氫氧化鋰作為鋰源材料(主要因為高鎳三元需要700~800 ℃較低的燒結溫度, 而碳酸鋰在900 ℃燒結才能帶來理想的性能),且需要在純氧環境中生產(由于高鎳三元材料中的二價鎳難以氧化成三價鎳,必須在氧氣氣氛中進行燒結)。

圖6 常規三元及高鎳三元正極材料工藝流程圖

目前三元鋰前驅體的主要制備方法是共沉淀法。 共沉淀法生產過程主要是將金屬鹽溶液與絡合劑(目前常用的是氨水)、沉淀劑(常用NaOH)同時加入反應釜內(見圖7),得到球形度良好、粒徑均一及振實密度較高的氫氧化物前驅體, 后續前驅體再通過高溫固相燒結后得到三元正極材料。 主要的反應原理是金屬鹽首先與氨水絡合形成絡合物, 然后氫氧根將氨置換形成氫氧化物。

圖7 共沉淀法制備三元鋰前驅體

前驅體制備非標屬性強, 需要豐富的工藝經驗積累和強大的研發實力。 現階段前驅體需要根據客戶產品個性化的參數指標要求進行研發, 針對不同材料配比及指標需求需要采用不同的制備環境和工藝參數, 因此研發實力和工藝參數經驗現階段仍是前驅體行業重要的壁壘。

主要的工藝控制條件為氨水濃度、攪拌速率、反應溫度、pH 值、雜質、流量、反應氣氛、固體含量等[4]。通過調控合適的工藝參數, 得到粒徑均勻、 球形度高、振實密度高的氫氧化物前驅體。

氨水濃度較低會導致生成的顆粒致密性差,表面結構疏松多孔。 較高的氨濃度生成的顆粒結構致密[5]。 但絡合劑的用量需控制在合理的范圍,若絡合劑用量過多將導致大量的鎳鈷離子被絡合, 使得反應不完全,生成前驅體的鎳、鈷、錳的含量比例偏離設計值。

沉淀過程中的pH 直接影響晶體顆粒的生成、長大。 由于鎳、鈷、錳的沉淀pH 值不同,組分含量不同的三元材料前驅體制備的最佳pH 值不同[6]。 隨著沉淀pH 值升高,成核粒子逐漸細化,顆粒球形度變好,前驅體樣品振實密度逐步升高。生產中需根據實際工藝需求選取適宜的沉淀pH 值。

溫度主要是影響化學反應速率[7]。 在前驅體的反應中,溫度提高會加快反應速率,但是溫度過高會造成前驅體氧化,使得前驅體結構和形貌發生改變。在合理的溫度區間內應使得溫度盡量高一點。 在反應過程中pH 會隨著溫度的降低而升高, 所以反應過程中溫度的恒定也很關鍵。

攪拌速度對晶體結晶過程影響較大[8],影響前驅體的振實密度。隨著攪拌轉速的升高,高鎳前驅體的振實密度逐漸增大,在攪拌轉速>300 r/min 后,振實密度趨于穩定。

2.2 負極材料

負極材料的產業鏈包括上游天然石墨礦、 石油焦、針狀焦、瀝青、二氧化硅等原料,中游可分為碳系負極材料和非碳負極材料,下游應用于動力鋰電池、消費鋰電池、儲能鋰電池等領域。由于人造石墨的能量密度相對于天然石墨更高, 新能源汽車對于續航要求的不斷提高,人造石墨的出貨量是最大的。

2.3 電解液

電解液作為電池的“血液” 具有傳輸離子的作用,是電池正常工作的重要組成之一,其主要成分包括溶質六氟磷酸鋰等、 溶劑碳酸脂、 醚類等有機溶劑、以及成膜添加劑、阻燃添加劑等。

電解質鋰鹽是鋰離子的提供者,成本占據電解液的60%。現階段六氟磷酸鋰仍是行業主流鋰鹽使用品種,市場成熟度高但是熱穩定性較差,也容易吸水水解。 雙氟磺酰亞胺鋰(簡稱LiFSi)在性能上較六氟磷酸鋰更為突出,具有熱穩定性高、電導率好、相容性強等優勢。 目前市場成熟度低,但頭部企業正在積極布局并開展研究,未來有望迎來大的發展。

六氟磷酸鋰常見的制備方法有氣固反應法、氟化氫溶劑法等[9]。 其中氟化氫溶劑法具備反應迅速且轉化率高,適合大規模生產的特點,目前是商業化制備LiPF6的主流方法。

主要的流程是將固體LiF 溶于裝有氫氟酸溶液的不銹鋼容器中配制成懸浮液, 將PF5氣體以低流量導入反應容器中反應, 對反應得到的溶液進行揮發處理,除去氣體物質得到LiPF6。 而五氟化磷主要是通過五氯化磷與氟化氫在溶液中反應得來, 五氯化磷也是氯堿化工重要的下游產品之一。

五氯化磷是一種無機化合物, 化學式為PCl5,是最重要的磷氯化物之一, 為淡黃色結晶性粉末,有刺激性氣味,易升華。 五氯化磷是有機合成中重要的氯化劑,在傳統領域醫藥和農藥生產中用做重要中間體。 同時也是新能源電池中電解液六氟磷酸鋰的重要原料,當前90%的應用領域集中在新能源電池。

隨著新能源的爆發式增長,六氟磷酸鋰已經成為五氯化磷下游主要應用領域。 2021 年五氯化磷在動力電池(不含儲能)六氟磷酸鋰方面需求量為8.9萬t,2022 年需求已擴大至16.3 萬t, 現有五氯化磷市場規模已經供不應求。預計2030 年動力電池的需求量將達到2 800~3 500 GW·h,基于此測算六氟磷酸鋰的需求將達到48 萬t 左右,2030 年前僅六氟磷酸鋰行業對五氯化磷的需求量將達到90 萬t左右,國內的五氯化磷產能將無法滿足市場需求。

三氯化磷一般由黃磷與氯氣反應生產, 五氯化磷由三氯化磷通過氯化法生產。工業生產中,干燥的氯氣通入反應器中與三氯化磷液體進行氯化反應,氯氣需一直通至溶液經糊狀再轉變成完全干燥的結晶產品為止,即得五氯化磷成品。

五氯化磷產品消耗定額為生產1 t 五氯化磷消耗黃磷(工業級)0.154 1 t,消耗氯氣(純度99.6%)0.886 t。五氯化磷與新能源產業密切相關,也是一種理想的耗氯下游產品。

2.4 鋰電池隔膜

鋰電池隔膜是一種具有微孔結構的有機功能膜材料,厚度一般為8~40 μm,其作用可以形象的理解為電池之肺。主要是分隔電池的正、負極,防止短路,此外還具有能使電解質離子通過的功能。 同時隔膜可在電池充放電或溫度升高的情況下選擇性地閉合微孔,防止電流過大導致短路,其性能的優劣對電池整體性能表現有著重要影響。 常見的隔膜材料主要有聚乙烯(PE)、聚丙烯(PP)、聚偏氟乙烯(PVDF)等[10]。其中聚偏氟乙烯(PVDF)具有優良的力學性能、熱穩定性和化學穩定性,以及易于成膜等特點,在鋰電池隔膜領域受到了關注。

典型的聚偏氟乙烯(PVDF)生產過程為氟化氫與乙炔反應生成R152a (1,1-二氟乙烷),R152a 與氯氣進行光氯化反應生成R142b (1,1-二氟一氯乙烷)。 R142b 通過脫氯化氫反應生成VDF (偏氟乙烯),VDF(偏氟乙烯)經過加聚反應生成PVDF(聚偏氟乙烯)。 常規級PVDF 應用于涂料、注塑、濾膜、光伏背板、隔膜涂敷等領域,鋰電粘結劑及電池隔膜PVDF 屬于較高端的產品型號,產品附加值高。 建議當地氟資源發達的氯堿企業可以考慮做深產業鏈,發展PVDF 材料,提升耗氯產品附加值。

3 動力電池下游回收領域與氯堿化工的聯系

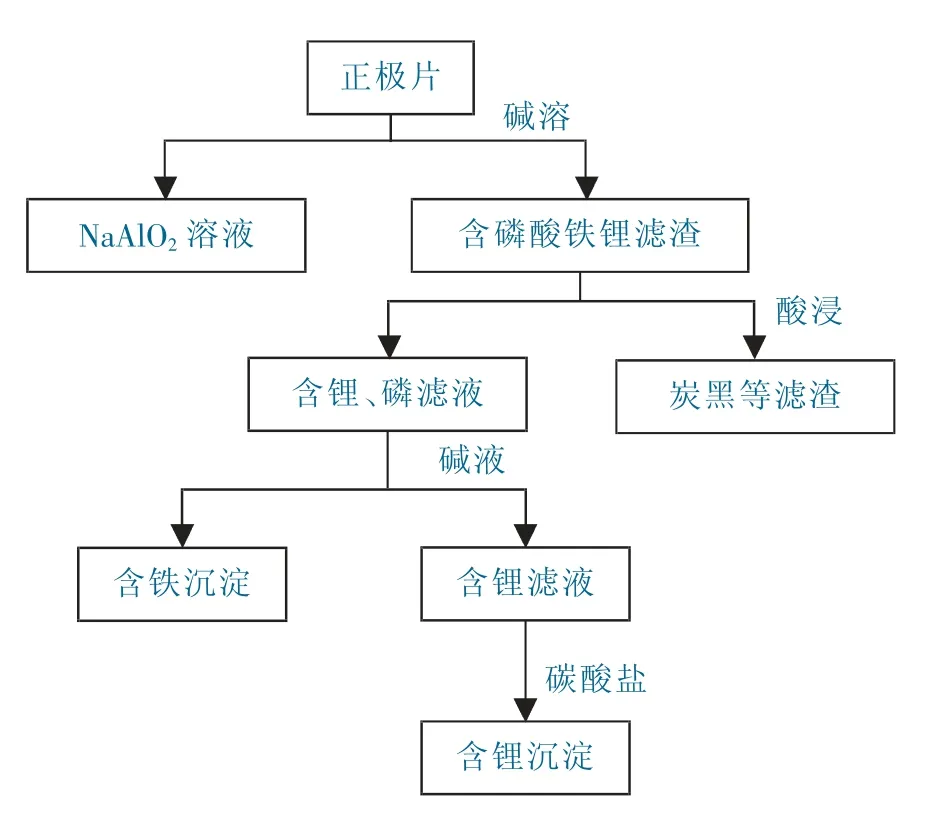

動力電池回收是產業鏈最下游的環節, 主要分為2 個路徑,即梯次利用和直接拆解回收[11],當前國內以拆解回收為主。 動力電池拆解回收主要有物理回收技術、濕法回收技術和火法回收技術3 種[12]。濕法回收的主要步驟包含前處理、預處理、酸/堿液浸泡、浸泡液提純、分離萃取、貴金屬沉淀[13],其工藝核心部分為金屬材料的浸取過程, 通過使用無機酸或有機酸將金屬以離子回收到酸溶液中。 濕法回收工藝環節需要耗費大量的酸和堿, 拓寬了氯堿企業液堿和鹽酸的使用范圍。 典型的磷酸鐵鋰電池濕法回收工藝流程見圖8。

圖8 動力電池化學濕法回收的工藝流程

4 結語

在碳中和的背景下, 以鋰電池為代表的新能源市場需求有望得到快速增長, 帶動上游化工材料需求同步增長。此外,新能源動力電池生產及回收領域的廣闊前景, 都為氯堿化工企業實現高質量發展提供了新的機會,作為氯堿企業,圍繞新能源汽車這個國家重點發展的熱點, 要積極服務和融入這個戰略性新興產業,把握好發展良機。