雙碳背景下織造企業清潔生產實施路徑探索

張德成 張文徽 劉和平 莊順元

(1.安徽職業技術學院,安徽合肥,230011;2.江蘇博雅達織造有限公司,江蘇蘇州,215000;3.蘇州金倫織造有限公司,江蘇蘇州,215000)

紡織工業作為國民經濟支柱性產業,在民生、就業和貿易方面具有舉足輕重的地位[1]。當下,紡織企業產品同質化嚴重,缺乏創新,紡織設備趨于成熟[2],同時還面臨制造業轉移和“雙碳”目標實現雙重壓力,勞動力成本、能源優勢逐漸消失。為應對當前紡織產業困境,紡織行業“十四五”發展綱要明確提出踐行綠色紡織,推進綠色制造,提升紡織企業節能降耗水平[3]。中國紡織工業聯合會發布的《紡織行業“十四五”綠色發展指導意見》指出,建立健全綠色低碳循環的產業體系,是實現整個紡織行業高質量發展的重要標志和基礎底線[4]。可見,紡織行業推動綠色低碳循環發展、促進行業全面綠色轉型將成為大勢所趨和重要之策。在“科技,時尚,綠色”的新發展定位下,紡織行業應為“雙碳”目標的實現而努力,貢獻紡織力量。

1 數字化賦能助力生產管理、智慧排產

當前,紡織企業技術成熟、利潤空間逐漸被擠壓,同質化競爭嚴重,附加值低,倒逼企業必須轉向精細化管理。資源計劃管理系統(ERP)和織機監控系統的應用,為實現可視數字化管理模式、建設智慧工廠奠定良好基礎。充分利用這些系統資源的管理模式具有簡單、客觀、速度快、更具說服力的特點,有利于提升員工積極工作內驅力,降低企業管理成本。ERP 是在原有供應鏈的有效管理功能基礎上,增加各工序工藝管理和管控。化纖織造企業生產工藝與季節、溫濕度有一定關系,應根據實際生產不斷進行優化和改進,提高生產效率和產品質量。通過產品質量、設備運轉效率數據跟蹤進行工藝優化管控,實現精益生產、敏捷織造,推動數字化節能降耗,促進清潔生產。一些紡織企業安裝了織機監控系統,但只用于跟蹤設備運轉狀況,統計員工產質量信息,若將織機監控系統+展示屏顯實現可視化數字管理,則可有效提高工作效率。如對當班各擋車工責任機臺平均效率進行排名,見圖1。

圖1 織機監控系統擋車工機臺效率看板

實施班組績效評比,只要該崗位員工在兩人以上就可進行量化績效考核并排名次,對于排名靠后員工,能起到很好內驅鞭策作用,對杜絕假階救火現象非常有效。這種管理模式也是管理學中數字管理、績效管理兩種管理方法的具體應用[5]。此外,通過對織機監控系統原始數據維護,實施智慧安排生產,可避免人工排產不合理造成的工序之間半成品等待或停臺現象,系統自動識別同品種原機上生產,減少織機工藝翻改頻次,節省工藝翻改時間,實時監測產品生產進度。織機設備作為企業重要固定資產,應當在織機監控系統里設置預警提示,做好設備各構件保養時間、周期檔案管控,設備保養好了,維修少,機器運轉狀態好,設備使用壽命延長。

2 盤活閑置資產開發光伏新能源

光能屬于可再生能源,根據化纖織造企業生產特點,車間基本都是單層廠房,廠房房頂面積大、平整,陽光照射時間長,無遮擋。盤活閑置房頂資產,利用房頂進行光伏發電改造。以江蘇金倫紡織有限公司為例,該公司房頂面積約1.8 萬m2,采用雙面發電光伏組件雙面PERC 電池,雙面發電效率更高,面板支架作用跟蹤式支架,可以根據光照角度進行方向調節,盡量讓面板與陽光光線垂直,增加光照強度。選用2.61 m2(2 384 mm×1 096 mm)規格光伏板,該光伏板額定功率555 W,根據1.8 萬m2房頂具體情況可以安裝約3 650 塊光伏板,設備、安排、后期維護約660 萬元,政府補貼40%,企業實際投入396 萬元。江蘇省平均每天光照時間5.5 h,平均每天發電量為11 000 kW·h,按蘇州市工業用電電費平均值0.78 元/(kW·h)計算,預計兩年多回本,企業可以根據生產情況實現自發自用,余電上網。企業也可選擇將屋頂出租用于光伏發電,收取樓頂租賃費。同時,屋頂光伏板還能起到遮陽效果,可降低車間的室內溫度3 ℃~5 ℃左右,顯著降低空調降溫的能耗。

3 應用智能化輔助設備提高生產自動化水平

作為勞動密集型紡織企業,自動化、智能化輔助設備的應用,將人工從高強度、單調的作業中解放出來,不僅提高了工作效率、減少用工,還有利于提高產品質量。如鋁筒管、鋁直管殘絲割絲機、自動穿綜機、對頭機、自行走上軸車、擋車工巡檢電車、電動黃油機、超聲波清洗綜筘、智能檢驗機等自動化、智能化設備的應用,投資小、見效快。

結合化纖織造企業經紗斷經痛點,江蘇博雅達織造有限公司聯合深圳匯川技術股份有限公司進行智能斷經巡臺裝置技術攻關,該設備用于自動識別斷經并觸發停機,實現機器代替傳統停經片或人工巡臺檢查,后期設備投入使用,對紡織行業是一次技術變革,助力綠色清潔生產,從而推動紡織行業智能化水平。

4 淘汰高能耗電機及設備

企業設備動力系統由大量電機設備實現,并且連續性強,涉及到設備動力系統、風機、水泵、空壓機等,淘汰老式Y 型三相異步電動機,按照GB 18613—2020《電動機能效限定值及能效等級》要求,從規定時間起,能效低于3 級電機不允許再生產和銷售,使用節能高效稀土永磁電機,YE4 和YE5 均屬于節能電機。對于連續運行的工況以及電動機功率相對較大、電機數量比較集中的場合,選擇YE5 電機會更經濟。YE5 系列三相異步電動機與普通電機相比,效率提高8%,且壽命長振動小。織機動力傳輸系統采用直驅電機,就是將電機直接安裝在傳動軸上,對負載進行直接驅動,省去傳統功率傳遞損失,同時,內置功率因數補償節能,減少電網無功損耗,快起快停,再啟無痕,電流平穩,節能高效。以500 臺噴水織機計算,年運行時間340 天(8 160 h)計算,每年可節電約104 萬kW·h。針對傳統日光燈功率因數低、光亮度不夠、耗電大等缺點,企業全部改用LED 高光效日光燈管,新型節能日光燈亮度高,發光不發熱,耗電量僅為原來的75%左右。

5 動態能源、資源消耗管理控制

化纖織造企業能源、資源消耗主要集中在蒸汽、水和電。蒸汽是由鍋爐加熱產生,為降低環境污染,紡織企業鍋爐加熱能源已經由煤、生物燃料過渡到天燃氣,但蒸汽成本也在成倍增加。另外,在工廠實際生產過程中,經常發現“跑冒滴漏”現象,直接造成能源、資源浪費,企業還存在能源、資源使用效率低現象,如:蒸汽管道未加裝保溫棉,熱量散發;鍋爐余熱未回收,煤或天然氣發熱率低;漿紗機、烘布冷凝水未回收,造成水資源、熱能浪費;噴水織造車間水溝底部和溝壁未做防水、頂部未加蓋板處理,造成水溝地面滲水、表面蒸發,這些都增加了企業能源、資源的消耗,無形中增加了企業成本。針對以上現象,為降低蒸汽單位成本,鍋爐進行煙囪余熱回收技術改造,對使用蒸汽的漿紗機、烘布機加熱管道末端安裝靈敏度高的疏水閥,防止二次閃噴,將蒸餾水回收回流至鍋爐,大幅提高鍋爐進水水溫,減少能源使用量。所有裸露在外蒸汽管道包裹低導熱系數玻璃棉,防止熱量散發造成的能源無功損耗。在電路、水管、氣管的總路和支路分別安裝電表、水表、流量計,總路計量表等于各支路和,動態監測各部門、車間單元能源、資源實際用量,同時,總路計量表要與理論用量對應。

6 打造節能減排高技能人才隊伍

增產提質離不開高素質、高技能員工,需要全體生產員工共同參與。人才隊伍建設一直是企業老大難問題,需要解決招、用、穩定等一系列問題,企業管理者不僅要培養員工崗位技能,還要對節能減排專業知識、實際經驗進行宣講,激發人才隊伍新活力,對于新員工企業要形成傳、幫、帶優良傳統,加快員工適應崗位技能要求,提高員工在生產過程中的節約意識。企業也可以引進節能減排高技能緊缺人才,提升企業綠色高質量發展動力。

7 強化內部管理

企業日常生產離不開高效管理,管理效率高低取決于管理者的水平。結合各國優秀企業管理做法,應當結合勞動定額,積極推進各崗位績效改革。蘇州金倫織造有限公司通過對分條整經車間的整經工實施績效考核,將員工工作效率由35%提升到98%,分條整經工由以往12 人精減到8人。該績效考核是根據企業分條整經工崗位勞動定額耗時以及不同規格經紗牽經難易程度,制定了具體績效考核辦法,具體如公式1,其中班時為720 min。

其中,對頭耗時120 min,過接耗時40 min,換筘耗時30 min,每條分絞耗時5 min。每加頭1 根耗時1 min。整經速度:白絲220 m/min;黑絲200 m/min;5.56 tex白絲/黑絲150 m/min。倒軸速度:白絲/黑絲70 m/min;5.56 tex 白絲/黑絲50 m/min。例如:分條整經工張某當班(對班12 h)對 頭1 付,過 接1 次,整 經5.56 tex 白 絲5 500 m 共11 條,倒軸1 個。根據式(1)可計算出張某工作效率=[(5 500÷150×11)+120+40+5 500÷50]/720=93.52%。當然,各操作環節的勞動定額時間的制定應注意符合實際,需要在實踐中不斷摸索,使之更具科學性。

積極推進6S 現場管理,它被視為最有效的生產現場管理辦法,普遍被企業界認可,很多企業將6S 視為指導性原則,6S 現場管理強調人的行為習慣,可以很好地提升員工整體職業素養。

逐步推動實施標準化管理的應用,例如:同樣的滌塔夫、尼絲紡產品,韓國、日本織造企業擋車工看臺達到120 臺,國內吳江福華織造有限公司看臺最高達到56 臺。通過對韓國紡織企業現場考察,其設備使用國產牛牌凸輪開口機構,織機使用日本津田駒設備,原料物理性能與國內恒力化纖指標相近,之所以與國內看臺數量差異大,關鍵在于員工是否按標準化作業。作業標準化是將作業人員、作業順序、工序設備的布置、物流過程等進行最優化的組合,以滿足生產目標而設立的作業方法[6]。以下通過綜框高度調節作業標準化流程來說明,見圖2。

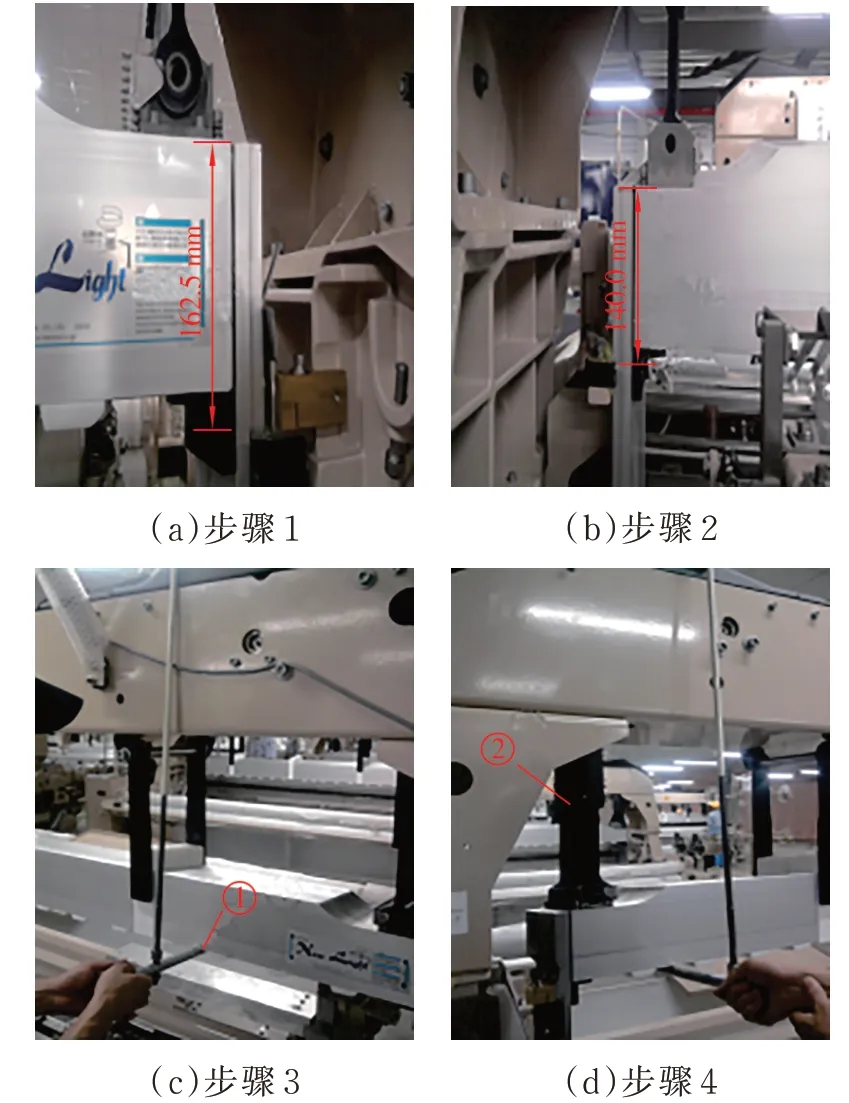

圖2 綜框高度調節

步驟1:確認第1 片綜框左右兩側高度為162.5 mm,固定。

步驟2:確認第16 片綜框左右兩側高度140.0 mm,固定。

步驟3:用專用的工具托在綜框下方(左右各1 個),固定在橫梁上。調整螺母,使第1 片綜框下方的桿子①無間隙。

步驟4:把2 片~15 片的綜框固定螺釘②松掉,使綜框自由下降到專用工具的桿子上(兩側要同時松掉)。

步驟5:把降到標準位置的綜框固定好,確認螺釘緊固良好。

步驟6:把專用工具拆除,點檢工具,作業完成后進行6S 現場管理。

通過以上可知,標準化作業流程的各步驟都有明確要求,關注工藝要點和細節操作,能有效保證工藝調整的準確性和工作效率,減少返工。企業應逐步制定各崗位作業標準書,統一各崗位操作標準,讓員工形成固定操作習慣,從而提高崗位技能水平。

綜絲、鋼筘作為日常易損件,利用打標機,對綜絲、鋼筘進行周期跟蹤,合理使用筘面,延長鋼筘使用次數,避免壞筘上機導致的換筘。生產設備作為企業重要固定資產,應當做好設備檔案管理,尤其是保養時間、周期,做到防御性維修,讓員工樹立“十年設備如新”管理理念,關注設備異味、異響、異聲現象并及時找出“病因”進行處理,防止與之配合的構件出現“并發癥”,將各車間每月機配件損耗超額、低額部分納入車間主任績效考核。

織機速度、效率直接關系到產量,產量直接關系到企業利潤,增速提效考驗調試工技能水平,通過織機監控器,實時監測每日責任區域速度和效率,公告欄張貼每日各班組區域平均速度和效率,月末統計本月設備速度和效率,以此對各調試工進行排名并考核。

加強企業文化軟實力建設,以“品質,成本,快速反應”為核心理念,筑牢產品生命線,守好產品贏利點,確保利潤持續增長。在創新管理、產品研發、品質管控、人才建設上積極作為。通過宣傳引導,令全體員工樹立起節能降耗意識,做好成本管控。

8 “黑燈”作業模式

倍捻車間倍捻機生產批次時間長,如5.56 tex化纖長絲,絡絲抱瓶凈重780 g,捻度18 捻/cm,車速10 000 r/min 為例,需要8.5 天。在現有倍捻機每個錠位上加裝斷紗感應器,借助智能控制平臺,將各倍捻機錠位運轉狀態集成到電腦終端顯示,即可實現無人車間,進入黑燈作業模式,倍捻工在巡臺和處理捻線斷頭時才開啟對應倍捻機臺(現有設備錠位上加裝斷紗感應器)照明,最大限度節省用電。整漿并車間的整經機主要由筒子架和車頭兩個部分組成,筒子架占80%空間,日常運轉時筒子架部分也可實施黑燈作業模式,以蘇州金倫織造有限公司為例,倍捻車間和整經筒子架占地面積4 萬m2,全部采用黑燈作業模式,每年可節省用電80 萬kW·h。

9 優化工藝路線

紡織產業是一個傳統、成熟行業,隨著新型纖維出現,新服裝面料品種被開發出來,經過企業技術人員不斷生產實踐,對于花瑤、滌絲紡、尼絲紡等經紗為化纖長絲或彈絲的產品生產工藝進行簡化,如:整漿并車間生產工藝通常是整經-漿紗-并軸三道工序,可以將整經機、漿紗機整合為一臺設備,改造成整漿聯合機,改造費用為3 萬元,省去了整經機機頭和漿紗機退解部分機構和能耗,用電每年可節省約13 萬kW·h,用工相應減少一半,不到兩個月時間就能收回成本,需要操作工人熟練掌握整經和漿紗兩種操作技能。

10 結束語

在碳達峰、碳中和時代背景下,企業應主動從生產點滴上做起,積極探索節能減排可持續發展的具體措施,從末端治理轉向全流程系統發力,加快節能減排技術應用,從而推動紡織經濟綠色高質量發展。結合當前化纖織造企業所處國內外環境,可從績效考核制度建設、新技術應用或開發、創新管理辦法三個層面探索企業清潔生產具體應用實踐,從而為化纖織造企業綠色可持續發展提供建議與支撐,為我國雙碳目標的實現貢獻紡織力量。