數控三通道轉杯紡紗系統構建及紡紗工藝實踐

劉禹辰,朱文碩,薛 元,陳國方,石煥強

(1.江南大學 紡織科學與工程學院,江蘇 無錫 214122; 2.泰坦股份有限公司,浙江 紹興 312500)

轉杯紡紗是自由端紡紗中技術最成熟、推廣應用最廣泛、發展最迅猛的一種新型紡紗方法。轉杯紡紗通過高速回轉的轉杯及杯內負壓完成纖維的輸送、凝聚、并合、加捻成紗,具有紡紗流程短、使用原料廣泛、紡紗速度與生產效率高的特點。

目前,世界上擁有轉杯紡紗機已超過900萬頭,轉杯紡生產的紗線在一定線密度范圍與用途上替代了環錠紗[1]。我國從20世紀50年代開始經歷近70余年的發展,從引進國外轉杯紡設備并逐步掌握轉杯紡紗技術到自主研發和生產轉杯紡紗設備,目前國內轉杯紡紗機規模已達400萬頭,成為世界上轉杯紡的生產大國[2]。紡織作為傳統行業,存在生產工序多、流程長、紡紗設備智能化水平低等問題,亟需在紡紗車間管理的信息化、紡紗流程的連續化以及紡紗單機臺的柔性數字化等層面進行突破創新。

東華大學汪軍課題組[3]提出了雙喂給雙分梳的雙通道紡紗方法,由2個相互獨立的喂給裝置和2個相互獨立的分梳裝置組成,轉杯紡紗由原來的單根纖維條喂入梳理變為雙根纖維條喂入梳理,從而克服了轉杯紡混紡紗及生產新型紗線方面的弱點。江南大學薛元課題組[4]提出了多通道異步喂給同步分梳的多通道紡紗方法(包括喂給分梳機構、凝聚加捻機構、卷繞成型機構),其特征在于喂給分梳機構包括3個回轉自由度的組合式給棉羅拉、多級分梳輥,實現了隨機調控轉杯紡成紗及混紡比。數控三通道轉杯紡紗技術[5-6]是在傳統轉杯紡紗系統中創新設計三通道并行式牽伸-梳理機構作為紡紗執行機構,通過多電動機多自由度柔性驅動模式進行伺服驅動系統的創新,通過時序化控制紡紗執行機構的運動進行控制系統的創新,提出一種可調控成型紗線形態(線密度)變化、結構(纖維排列及捻合松緊度)變化、3組分有色纖維混合比(混合色彩)變化的柔性化轉杯紡紗模式,使轉杯紡紗技術向多組分復合紡紗線、多色彩混色紡紗線、多功能疊加特種紗線等領域不斷拓展。

本文針對三通道數控轉杯紡紗機運行過程的特點,系統地介紹了數控三通道轉杯紡紗系統的組成及其工藝計算方法,通過設計及實施紡紗試驗,進一步明晰成紗機制,驗證三通道數控轉杯成紗的可行性,分析三通道纖維條的喂入及分梳分離工藝對成型紗線質量的影響,為今后優化紡紗工藝參數,提升成紗質量和紡紗效率奠定基礎。

1 數控三通道轉杯紡紗系統構建

1.1 數控轉杯紡紗系統的組成

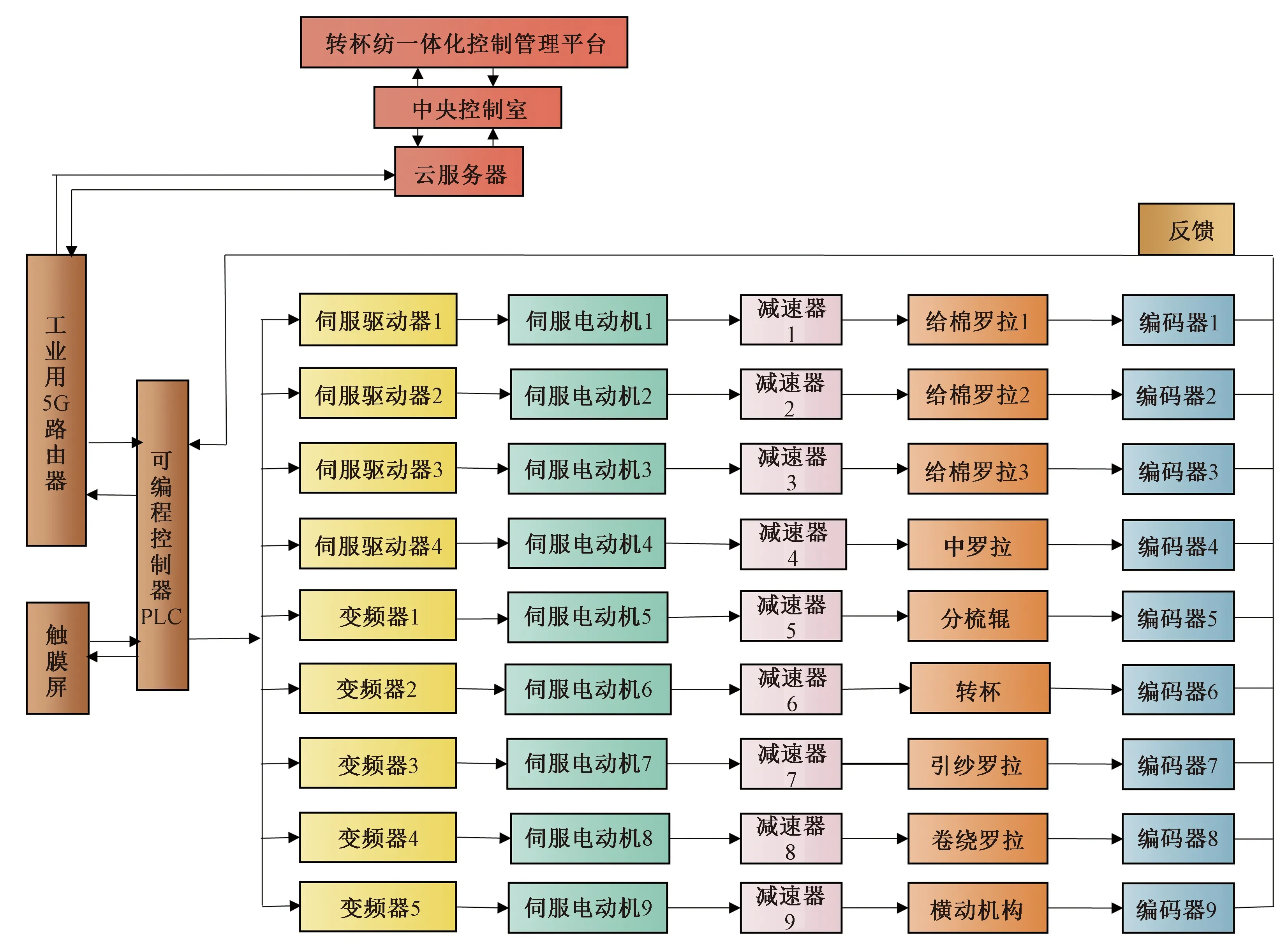

數控轉杯紡紗是以多根棉條異步牽伸(多個通道)為本質特征,能對所紡制紗線的混紡比、線密度及捻度的變化進行在線調控的紡紗方法。圖1所示的數控三通道轉杯紡紗系統主要由紡紗機械系統、紡紗控制系統和紡紗伺服系統構成。紡紗機械系統是轉杯紡機最基本的系統,其分梳機構、凝聚加捻機構、卷繞機構使棉條成為紗線。紡紗控制系統與紡紗伺服系統通過數字化與信息化技術控制紡紗機械系統使成紗過程操作更加簡易、精確、智能。數控三通道轉杯紡紗機主要由觸摸屏、可編程邏輯控制器(PLC)、伺服驅動器、變頻器、編碼器以及變頻電動機、伺服電動機等組成。

圖1 數控三通道轉杯紡紗系統Fig.1 CNC three-channel rotor spinning system

1.2 紡紗機械系統

三通道轉杯紡紗機械系統包括多通道牽伸機構、加捻機構與卷繞成型機構[7]。數控三通道轉杯紡紗機械系統如圖2所示,其中1、5、6為傳動齒輪,2、3、4為喂給羅拉,7、8、9為纖維條,10、11、12為膠輥,13為集棉器,14、15為中羅拉,16為分梳輥,17為轉杯,18為引紗膠輥,19為引紗羅拉,20為卷繞羅拉,21為紗管。

圖2 數控三通道轉杯紡紗系統Fig.2 CNC three-channel rotor spinning system

與單通道轉杯紡紗不同,數控三通道轉杯紡紗系統具有精巧的多自由度并行的牽伸機構[8]。多通道牽伸機構包括一級牽伸機構和二級牽伸機構,其中一級牽伸機構是由3個獨立驅動的同線握持鉗口與中羅拉組成,二級牽伸機構是由中羅拉、分梳輥、轉杯、引紗羅拉等構成。由3個伺服電動機獨立驅動的3個同軸心、同外徑的嵌套羅拉作為喂給羅拉與3個同軸心、同外徑的膠輥組成3個同線握持鉗口。3個獨立驅動的鉗口握持3根棉條并以獨立變化的速度將3根纖維條喂入一級牽伸區,經一級牽伸的3根纖維條由中羅拉喂入二級牽伸區,經分梳輥的分梳分離,一方面將來自不同纖維條的纖維進行橫向混合,另一方面在提升其伸直度、平行度及分離度的基礎上,將喂入的3根纖維條分離成單纖維流,經由氣流通道進入轉杯后先分離再凝聚,由引紗羅拉引出完成二級牽伸。由此通過對3根纖維條的異步牽伸和混合分梳及轉杯凝聚,使紗線成型達到預定的線密度與混合比。三通道轉杯紡紗的加捻過程與單通道轉杯紡紗基本相同,是由轉杯轉速與引紗羅拉線速度相互配合完成加捻,使紡紗成型達到預定的捻度。三通道轉杯紡紗的卷繞成型過程與單通道轉杯紡紗基本相同,是由筒管的卷繞轉速與導紗橫動速度相互配合完成卷繞成型,使紡紗成型達到預定的卷裝形式。

1.3 紡紗伺服系統

如圖1中所示,數控三通道轉杯紡紗系統的牽伸運動、加捻運動、卷繞運動是上位機PLC控制3個喂給羅拉、中羅拉、分梳輥、轉杯、引紗羅拉、卷繞及橫動導紗裝置的伺服驅動器實現的。操作員通過人機交互界面發送指令到PLC,PLC將指令轉化為伺服驅動器可以識別并接收的數據模擬量,伺服驅動器根據模擬量發送模擬信號到伺服電動機進而控制伺服電動機的運轉,編碼器再將電動機運轉情況反饋給中央處理器完成9軸聯動的三通道轉杯紡紗工作循環,限位開關設計為機器操作按鈕進行開、停紡紗機。

1.4 紡紗控制系統

數控三通道轉杯紡紗的控制系統由控制系統硬件與控制系統軟件組成。控制系統硬件由上位機、下位機及通訊接口等組成[9]。根據人機交互模式需求,上位機可由遠程電腦、中央控制室或本地工控機、觸摸屏等組成。上位機主要完成人機交互功能,通過鍵盤或觸摸屏輸入運行轉杯紡紗機所需要初始參數(設備初始參數、原料初始參數、運行初始參數)、紗線的規格參數(線密度、混紡比、捻度、分段長度)和設備運行參數(3個喂給羅拉速度、中羅拉速度、分梳輥轉速、轉杯轉速、引紗速度、卷繞速度、橫動速度、氣流速度與壓力)等。下位機可選用可編程控制器PLC或單片機,下位機接受上位機的指令并將其轉換成相應時序的信號后分別發送至相應的驅動器,驅動器再將其轉換成脈沖電壓(或電流)信號,進而對數控三通道轉杯紡紗系統進行精確控制[10]。上位機與下位機之間的通訊方式有多種,如以觸摸屏為上位機,采用RS232串口通信或RS485串行通信;以微型計算機為上位機,則采用傳統形式的串行通信或PROFIBUS-DP形式的雙線通信,使用程序開發工具實現PLC和上位機的通信;以遠程計算機或運維平臺為上位機,采用工業用5 G路由器[11],并以Modbus-RTU通信協議完成相關數據傳送,聯網寶利用SIM卡撥號連網與內部平臺連接,智能云端管理平臺通過虛擬串口并以TCP/IP通信協議與內部平臺連接,實現PLC可編程控制器到聯網寶、聯網寶到智能云端管理平臺的無線、雙向、準確、安全的數據通信。在下位機硬件的搭建中,PLC設備控制伺服驅動器從而控制羅拉的速度,通過SVDS模塊,將輸入端口(CN6/IN)與輸出端口(CN6/OUT)相互連接通信,實現對羅拉速度的控制。

控制系統軟件包括上位機觸摸屏程序和下位機PLC程序。上位機觸摸屏通過軟件計數器賦值,將工藝參數進行調整,通過觸摸屏的使用、SD卡讀取的方式將模擬量傳遞給A/D轉換裝置,A/D轉換裝置的作用是將模擬量轉換為可以被PLC控制器識別的數字量從而進行數模轉換,完成信息的傳遞。在軟件功能的設計中,編寫羅拉速度賦值的程序,完成中斷程序的設計,編寫對基本工藝參數賦值的程序,從而保證工藝流程的順利進行[12]。

2 轉杯紡紗結構參數調控機制構建

設3根粗紗線密度為ρ0,RGB顏色值分別為Cα(Rα,Gα,Bα)、Cβ(Rβ,Gβ,Bβ)、Cγ(Rγ,Gγ,Bγ),3個喂給羅拉線速度為V0α、V0β、V0γ(m/min),中羅拉線速度為Vz(m/min),分梳輥轉速為ω1(r/min),轉杯轉速為ω2(r/min),引紗羅拉線速度為Vy(m/min),卷繞速度為Vj(m/min),成紗線密度為ρy(tex),成紗后3根棉條的線密度分別為ρα、ρβ、ργ(tex),混紡比為φα:φβ:φγ。

2.1 轉杯紡基本原理

2.1.1 轉杯紡牽伸比

①一級牽伸比:設中羅拉相對3個喂給羅拉線速度之比為3個通道的一級牽伸比E1α、E1β、E1γ,則:

(1)

②二級牽伸比:設引紗羅拉相對中羅拉線速度之比為二級牽伸比E2,則:

E2=Vy/Vz

(2)

③各通道總牽伸比:設引紗羅拉分別相對3個喂給羅拉線速度之比分別為3個通道總牽伸比Eα、Eβ、Eγ,則:

(3)

2.1.2 轉杯紡成紗線密度

轉杯紡成紗線密度為:

(4)

(5)

2.1.3 轉杯紡成紗混紡比

轉杯紡成紗混紡比為:

(6)

2.1.4 轉杯紡成紗色彩

(7)

2.1.5 轉杯紡成紗捻度

設成紗捻度為Nw,則:

Nw=ω2/Vy

(8)

2.2 紡紗成紗結構參數調控機制

轉杯紡成紗結構參數包括紗線的線密度、捻度、混合比及色彩顏色值。假定紡紗過程中粗紗線密度ρ0,轉杯轉速ω2,引紗羅拉線速度Vy為常量,通過調控3個喂給羅拉線速度V0α、V0β、V0γ和中羅拉線速度Vz等參數,從而調控轉杯紡紗線成型結構參數。

2.2.1 成紗線密度調控機制

假定粗紗線密度ρ0和由混合比確定的3個通道的一級牽伸比E1α、E1β、E1γ為常量,由式(5)可知,依托二級牽伸比(E2+ΔE2)的變化可調控紡紗成型線密度(ρy+Δρy)的變化,具體如下:

(9)

假定粗紗線密度ρ0和引紗速度Vy為常量,由式(5)可知,依托三通道喂給羅拉速度的變化(V0α+ΔV0α)、(V0β+ΔV0β)、(V0γ+ΔV0γ),可調控紡紗成型線密度的變化(ρy+Δρy),具體如下:

(10)

2.2.2 成紗混紡比調控機制

由式(6)可知,根據喂給羅拉速度的變化(V0α+ΔV0α)、(V0β+ΔV0β)、(V0γ+ΔV0γ),可調控紡紗成型混合比的變化(φα+Δφα)、(φβ+Δφβ)、(φγ+Δφγ),具體如下:

(11)

2.2.3 成紗色彩調控機制

由式(7)可知,根據3個喂給羅拉速度的變化(V0α+ΔV0α)、(V0β+ΔV0β)、(V0γ+ΔV0γ),可調控紡紗成型色彩的變化(Cr+ΔCr)、(Cg+ΔCg)、(Cb+ΔCb),具體如下:

(12)

2.2.4 成紗捻度調控機制

假定轉杯轉速ω2為常量,由式(8)可知,根據引紗速度的變化(Vy+ΔVy),可調控成紗捻度的變化(Nw+ΔNw),具體如下:

Nw+ΔNw=ω2/(Vy+ΔVy)

(13)

3 數控三通道轉杯紡工藝實踐

3.1 基本紡紗工藝參數的選擇

數控三通道紡紗的優勢是可以時序化調控成紗的線密度、混合比、捻度等結構參數,實現紡紗加工的柔性化。但由于三通道異步喂入纖維條速度的時序變化,出現一個動態且不穩定的牽伸與分梳分離過程,導致紡紗過程不穩定,使最終成型紗線的均勻性顯著下降,頻繁出現的紡紗斷頭降低了紡紗效率,為數控三通道紡紗技術的產業化增添了難度。為了發揮柔性紡紗可時序化調控紡紗成型線密度、混合比及捻度的優勢,普及數控三通道紡紗技術,有必要進行紡紗工藝的優化。

在試紡過程中發現,轉杯轉速、分梳輥轉速、引紗速度、中羅拉速度、三通道纖維混合比等參數對紡紗過程的穩定性及成紗質量具有顯著的影響[13]。一般紡紗成型的線密度、捻度和混合比例等參數是根據客戶的需求確定的。根據成型紗線的線密度和混合比可以確定3根纖維條喂給速度與引紗羅拉線速度之間的牽伸比,根據成型紗線的捻度可以確定轉杯轉速與引紗速度之間的加捻比例[14]。為了確保紗線成型質量和紡紗效率,通常選擇適紡轉杯轉速的上限作為轉杯的轉速;分梳輥轉速在考慮分梳與混合效果的基礎上一般也設為常量,為了確保產品所需要的紡紗成型捻度,引紗速度也設置為常量。

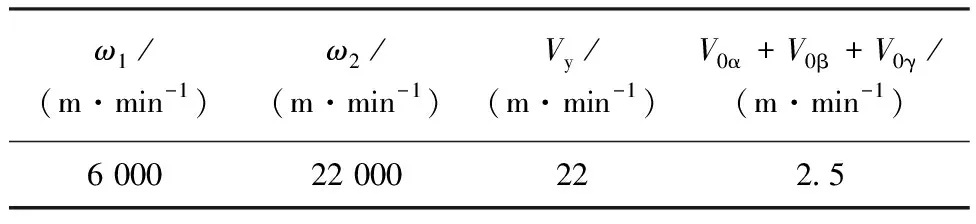

使用HFX-03-T型數控三通道轉杯紡紗機(華飛紡織科技有限公司),推薦三通道轉杯紡紗機轉杯轉速為18 000~25 000 r/min,轉杯口徑為35 mm、型號為42杯,分梳輥轉速為5 000~6 200 r/min,齒條為0K21。假捻盤為國產R7假捻盤。以線密度32 tex、捻度800 捻/m混色紗的紡制為例,喂入的纖維條定量為450 tex的純棉粗紗(安徽巢湖雅戈爾色紡有限公司),選擇機器基本工藝參數如表1所示。

表1 三通道轉杯紡紗機基本工藝參數Tab.1 Basic process parameters of three-channel rotor spinning machine

3.2 紡紗工藝參數的優化

在三通道轉杯紡紗機基本工藝參數的基礎上,對其他紡紗工藝參數進行優化,主要以三通道喂給羅拉速度、中羅拉速度、卷繞羅拉與引紗羅拉速比的優化為目標。

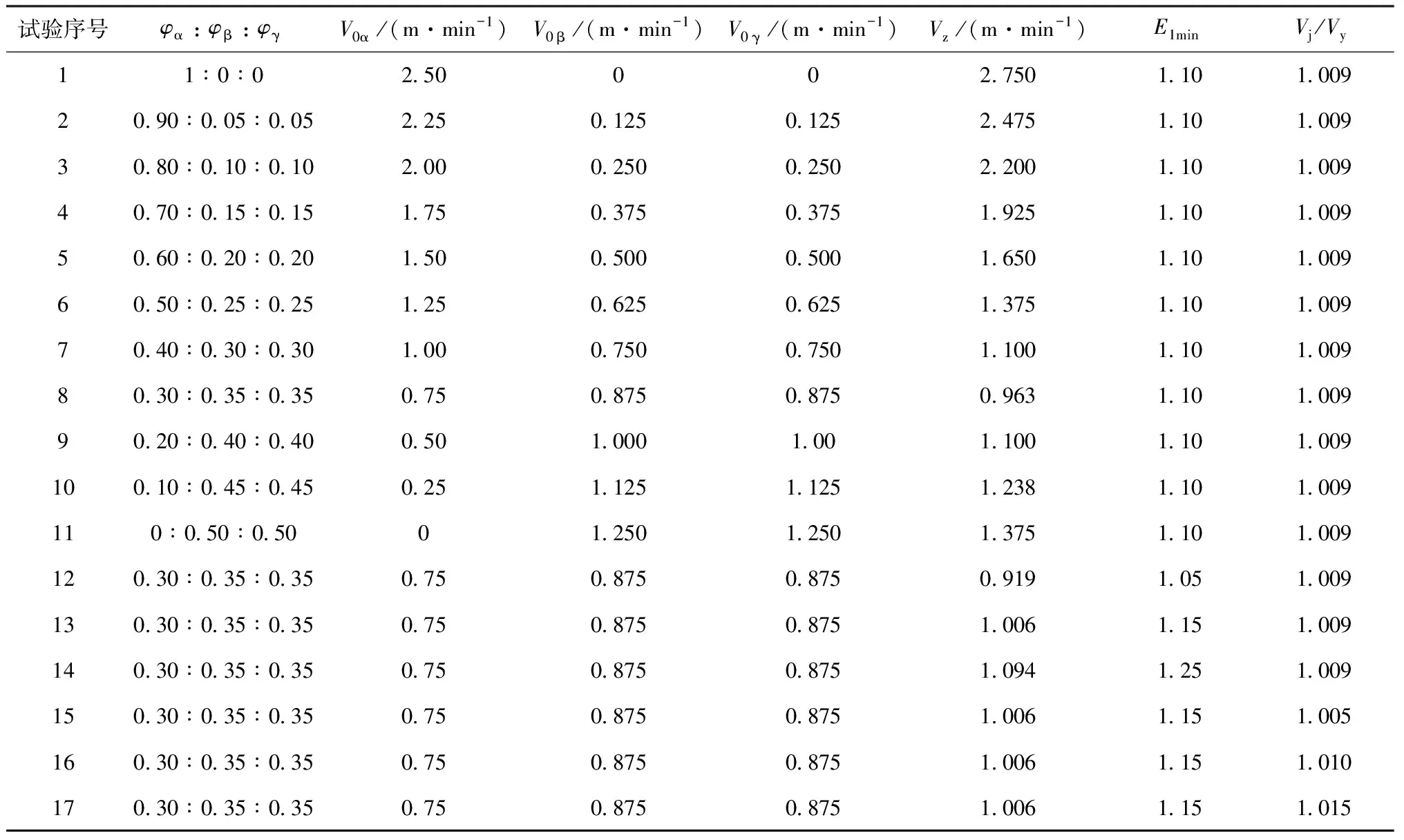

3.2.1 三通道喂給速度的優化

在三通道喂給速度之和確定的前提下,三通道喂給速度的大小主要取決于三通道纖維的混合比例。為探究三通道纖維的混合比例對紡紗過程及成紗質量的影響,在其它工藝參數不變的前提下設計11組對比試驗,具體試驗方案如表2中試驗1~11所示。

表2 三通道轉杯紡紗工藝參數優化試驗方案Tab.2 Three-channel rotor spinning process parameters optimization test program

按照設定的工藝參數進行紡紗,在紡紗過程中發現,當3種纖維的混合比例相接近時,成紗過程的穩定性較好,試驗6~9的紡紗斷頭頻率分別為4.6、4.2、4.0、4.5 次/(24 h);當3種纖維的混合比例相差較大時,成紗的穩定性較差,紗線斷頭頻率增加,試驗2~5的紡紗斷頭頻率分別為30.0、8.2、8.0、7.2 次/(24 h);當纖維的混合比例減小到0時,如試驗1和11,成紗過程的穩定性明顯變好,斷頭頻率分別為1和1.2 次/(24 h)。由此可認為,采用3組分纖維進行紡紗時,3組分纖維混合比例相接近時的成紗穩定性最好[15]。

3.2.2 中羅拉速度的優化

與傳統單通道轉杯紡相比,數控三通道轉杯紡紗機增加了3個異步喂入的喂給羅拉。三通道喂給羅拉與中羅拉的速度差異對纖維條形成一級牽伸,該牽伸倍數的大小對成紗過程的穩定及成紗質量有著顯著的影響。三通道轉杯紡紗的3個通道具有不同牽伸比,一般將混合比最大、牽伸比最小的通道作為主牽伸通道,設主牽伸通道的一級牽伸為E1min,則在三通道混合比例確定的情況下,中羅拉速度主要由E1min決定。

為探究中羅拉速度對成紗過程及成紗質量的影響,在其它工藝參數不變的前提下設計了3組對比試驗,具體試驗方案如表2中試驗序號12~14所示。按照設定的工藝參數進行紡紗,在紡紗過程中發現,當主通道一級牽伸倍數E1min為1.05時,纖維條在中羅拉喂入處易出現擁堵,導致紡紗不能正常進行,頻繁斷頭;當牽伸倍數E1min為1.15和1.25時,紡紗過程均能夠穩定進行,紗線斷頭頻率分別為3.8和4.6 次/(24 h),由此可認為當牽伸倍數E1min為1.15時,紗線質量較優。

3.2.3 卷繞羅拉與引紗羅拉速比的優化

卷繞羅拉與引紗羅拉速比在紗線上形成了一定的卷繞張力,該力的大小直接對紗線的彈性、伸長率和卷繞成形產生影響,從而影響成紗過程的穩定性和成紗質量[16]。為探究卷繞羅拉與引紗羅拉的速比對成紗過程及成紗質量的影響,在其它工藝參數不變的前提下設計了3組對比試驗,具體試驗方案如表2中試驗序號15~17所示。

按照設定的工藝參數進行紡紗,在紡紗過程中發現,當卷繞羅拉與引紗羅拉的速比vj/vy為1.005時,能夠進行正常紡紗,但是紗線卷繞成形比較松散,不利于后續的絡筒加工;當vj/vy為1.010時,紡紗過程能夠穩定進行,斷頭頻率為3.6 次/(24 h);當vj/vy為1.015時,紡紗過程能夠穩定進行,斷頭頻率為4.2 次/(24 h),相比1.010的速比,斷頭頻率增加。由此可認為,當卷繞羅拉與引紗羅拉的速比vj/vy為1.010時,紗線質量較優。

3.3 紡紗實踐

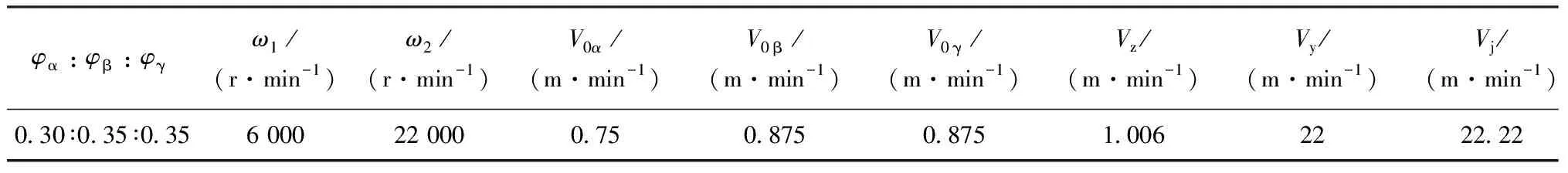

設計轉杯紗的線密度為32 tex,捻度為800 捻/m,紅、黃、藍3色纖維混合比為0.30∶0.35∶0.35。試驗采用的原料為新疆細絨棉(二級鋸齒白棉、長度29 mm、馬克隆值A級,安徽巢湖雅戈爾色紡有限公司),經過染色、開松除雜、梳理、并條、粗紗工序制成定量為450 tex,捻度為68 捻/m的粗紗。三通道纖維條定量為450 tex,RGB顏色值為Cα(158,35,52)、Cβ(252,182,77)、Cγ(240,238,233)。在上述工藝參數選擇和優化的基礎上,設定紡紗工藝參數如表3所示。

表3 紡紗工藝參數Tab.3 Spinning process parameters

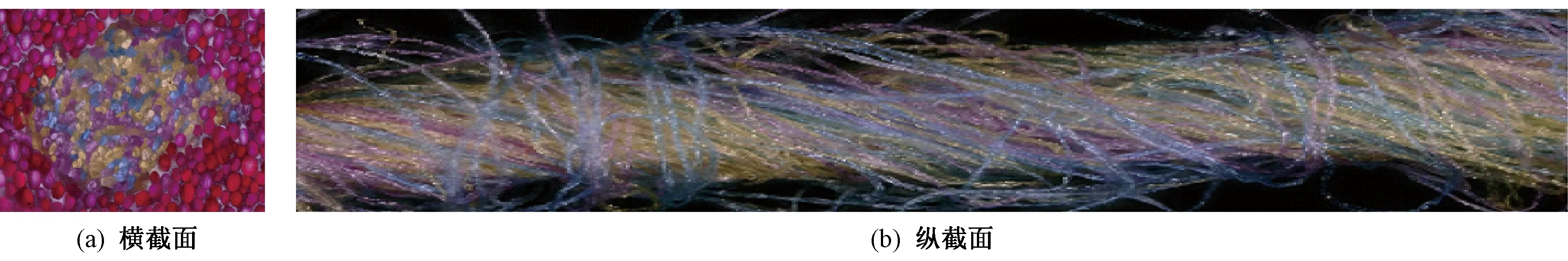

按照設定的工藝參數進行紡紗,紡紗過程能夠穩定進行,紗線斷頭頻率為3.2 次/(24 h)。利用VHX-5000型超景深三維顯微鏡(基恩士(中國)有限公司)對紗線的縱截面和橫截面進行觀察,紗線縱截面的照片如圖3(a)所示,紗線橫截面的照片如圖3(b)所示。3種纖維在紗體中混合均勻,能夠使紗線形成均勻穩定的呈色效果;紗線短片段條干均勻,捻度適中,優化后的紡紗工藝能夠在三通道數控轉杯紡紗機上較好地紡制混色紗。

圖3 紗線橫縱截面照片(×50)Fig.3 Picture of yarn and its cross section(×50). (a)Cross section; (b) Longitudinal section

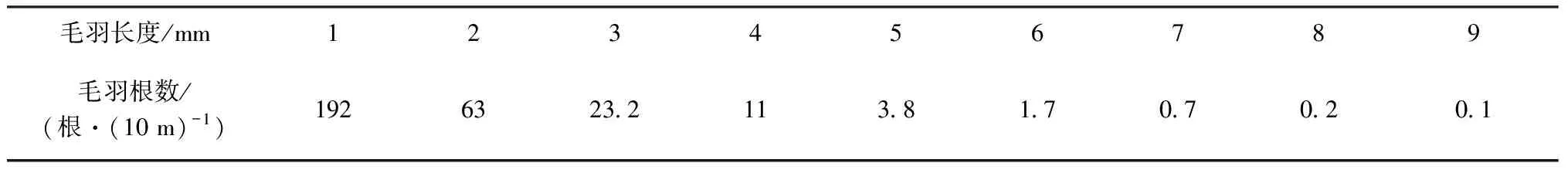

對紗線的力學性能和條干、毛羽情況進行測試。測試前,將紡制的紗線置于標準大氣條件下48 h(濕度(65±2)%、溫度(20±2)℃)。選用XL-2型紗線強力儀(上海新纖儀器有限公司),依據ISO 2062—2009《紡織品 卷裝紗 單紗斷裂強力和斷裂伸長率的測定》對紗線的力學性能進行測試,測試時設定預加張力為16 cN,夾持距離為500 mm,拉伸速度為500 mm/min[15]。選用YG133B/PRO-H條干均勻度測試儀(蘇州長風紡織機電科技有限公司),依據標準ISO 16549—2021《紡織品 紡織紗線的不均勻性 電容法》對紗線的條干均勻度進行測試,測試速度為200 m/min,測試時間為2.5 min。選用YG172A紗線毛羽測試儀(陜西長嶺紡織機電科技有限公司),依據FZ/T 01086—2000《紗線毛羽測定方法》對紗線毛羽進行測試,測試時測試速度為30 m/min,設置10個片段長度,每個片段長度為10 m(紗線毛羽測定方法中規定棉類紗線3 mm以上為毛羽設定長度)。紗線條干及力學性能測試結果如表4所示,紗線毛羽測試結果如表5所示,紡制的混色紗斷裂強度為9.53 cN/tex、單紗斷裂強力變異系數為8.76%、條干均勻度變異系數為19.04%、3 mm以上毛羽數量為17.5 根/(10 m),具有良好的力學性能和條干均勻性,毛羽較少,基本可以達到轉杯紡棉本色紗FZ/T 12001—2015《轉杯紡棉本色紗》二級的質量指標(單紗斷裂強度大于9 cN/tex、單紗斷裂強力變異系數小于16.5%、條干均勻度變異系數小于21%)。

表4 混色紗條干及力學性能測試結果Tab.4 Testing results of evenness and mechanical properties of blended yarn

表5 混色紗毛羽測試結果Tab.5 Test results of mixed yarn hairiness

4 結 論

以實現柔性數字化紡紗為目標,介紹轉杯紡紗系統的纖維條喂入機構及其整機控制模式和伺服驅動模式,基于構建的數控三通道轉杯紡紗系統對時序化調控成型紗線的形態(線密度)、結構(纖維排列及捻合松緊度)、3組分色纖維混合比(混合色彩)的機制進行了研討。通過轉杯紡紗試驗對紡紗效率、成紗質量及紗線力學性能進行了分析,基于優選的紡紗系統參數與紡紗工藝參數紡制了32 tex,800 捻/m,紅、黃、藍3色纖維混合比為0.30∶0.35∶0.35的混色色紡紗。紡制的混色紗強度為9.53 cN/tex、單紗斷裂強力變異系數為8.76%、條干均勻度變異系數為19.04%、3 mm以上毛羽數量為17.5 根/(10 m),基本可以達到FZ/T 12001—2015《轉杯紡棉本色紗》二級的質量指標。通過數控三通道轉杯紡紗系統對紗線結構參數進行可控性調控,可以有效提高成紗質量。