面向結合面密封性的螺栓組擰緊工藝優化研究

何文杰 周康渠 謝茂士

摘? 要:為了改善變速器殼體結合面密封性差的問題,同時提高變速器總成的可靠性,文章針對J公司現有螺栓擰緊工藝進行有限元仿真分析,經分析發現螺栓殘余預緊力和密封墊片應力分布是影響變速器殼體結合面密封性的主要因素。因此,該文通過有限元仿真和正交試驗對螺栓擰緊工藝的擰緊扭矩大小、擰緊工藝參數以及擰緊方式進行優化研究,并針對研究模型提出一種面向不規則結合面的螺栓組擰緊方式,為有密封性要求的螺栓組連接裝配工藝設計提供新思路。

關鍵詞:變速器殼體;螺栓擰緊;密封性;工藝優化;有限元分析

中圖分類號:TP391.9? ? 文獻標識碼:A? 文章編號:2096-4706(2023)13-0167-05

Research on Tightening Process Optimization of Bolt Group for Joint Surface Sealing

HE Wenjie, ZHOU Kangqu, XIE Maoshi

(College of Mechnical Engineering, Chongqing University of Technology, Chongqing? 400054, China)

Abstract: In order to improve the poor sealing of the joint surface of the transmission housing and improve the reliability of the transmission assembly, this paper conducts finite element simulation analysis on the existing bolt tightening process of J Company. After analysis, it is found that the residual pre tightening force of the bolt and the stress distribution of the sealing gasket are the main factors affecting the sealing of the joint surface of the transmission housing. Therefore, this paper optimizes the tightening torque, tightening process parameters, and tightening methods of the bolt tightening process through finite element simulation and orthogonal experiments, and proposes a bolt group tightening method for irregular joint surfaces based on the research model, providing new ideas for the design of bolt group connection assembly process with sealing requirements.

Keywords: transmission housing; bolt tightening; sealing; process optimization; finite element analysis

0? 引? 言

變速器是用來改變轉速和轉矩的機構,實現汽車的倒擋、空擋以及改變汽車的行駛速度,其質量優劣對汽車傳動性能及駕乘安全有著重要影響[1]。密封性是評價變速器裝配質量的重要指標之一。螺栓組所連接變速器殼體的結合面密封性不僅受各零部件材料、結構和加工精度等因素的影響,同時還與螺栓組的擰緊工藝緊密相關。為確保變速器裝配完成后能夠獲得均勻的螺栓殘余預緊力和應力分布,對擰緊工藝的優化提升進行研究,這對提升變速器總成密封性至關重要。對此,國內外專家學者進行了大量的研究并取得一定的成果。

張冬梅在研究差速器的螺栓連接結構時發現,與單一扭矩控制法相比,采用扭矩—轉角法時所獲得的螺栓殘余預緊力的均勻性更好[2]。Wang等基于螺栓組連接的彈簧節點解析模型,研究了螺栓組擰緊順序對軸向預緊力衰減的影響[3]。李培林等建立了擰緊扭矩與被連接件剛度的解析模型,研究了螺栓組擰緊順序對螺紋連接結合面形變及應力的影響[4]。王曉斌等人研究發現,適當提高螺栓擰緊速度有利于提高螺栓殘余預緊力的均勻性[5]。陳成軍等建立了螺栓預緊力與結合面壓力之間的相關模型,采用該模型可以針對不同工況的產品密封性需求反向設計裝配工藝[6]。何聯格等利用有限元方法對螺栓裝配連接工藝進行仿真計算,結果表明,順序擰緊的殘余預緊力標準差明顯大于其他擰緊方式,且密封性最差的區域出現在兩個螺栓中間的位置[7]。

綜上,螺栓組彈性相互作用是螺栓殘余預緊力和密封墊片應力分布不均勻的主要原因,但是進一步的研究發現,合理的螺栓擰緊工藝能夠有效降低螺栓組殘余預緊力和密封墊片應力分布的離散程度。為此,本文以X型變速器為研究對象,通過有限元仿真軟件ANSYS Workbench和正交試驗對公司現有螺栓擰緊工藝的優化提升進行研究,并針對X型變速器不規則結合面螺栓組連接結構提出一種更優的擰緊方式,為有密封性要求的螺栓組連接裝配工藝設計提供新思路。

1? 現有擰緊工藝有限元分析

1.1? 建立變速器有限元模型

變速器由變速器上下殼體、變速器軸系組、密封墊片以及18顆螺栓連接而成,結構十分復雜,不利于利用有限元軟件進行計算分析。因此,本文在不影響研究的前提下,對變速器部分幾何特征及結構進行了簡化,利用SolidWorks和ANSYS Workbench建立變速器殼體螺栓連接有限元模型,如圖1所示。

1.2? 有限元仿真計算

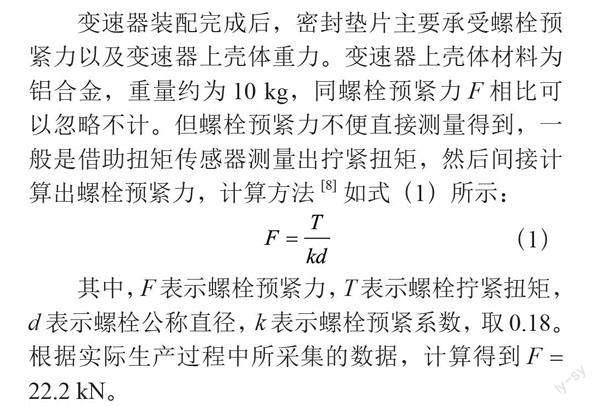

變速器裝配完成后,密封墊片主要承受螺栓預緊力以及變速器上殼體重力。變速器上殼體材料為鋁合金,重量約為10 kg,同螺栓預緊力F相比可以忽略不計。但螺栓預緊力不便直接測量得到,一般是借助扭矩傳感器測量出擰緊扭矩,然后間接計算出螺栓預緊力,計算方法[8]如式(1)所示:

其中,F表示螺栓預緊力,T表示螺栓擰緊扭矩,d表示螺栓公稱直徑,k表示螺栓預緊系數,取0.18。根據實際生產過程中所采集的數據,計算得到F = 22.2 kN。

由18顆螺栓組成的螺栓組采用M8X55的12.9級螺栓,在仿真過程中按照如圖2所示的螺栓位置順序擰緊,在奇數載荷步施加目標載荷,隨后鎖定螺栓的預緊截面位移,具體的螺栓預緊力加載狀態如表1所示。

1.3? 有限元計算結果分析

1.3.1? 螺栓組殘余預緊力分析

螺栓組的殘余預緊力大小和均勻性是評價變速器殼體結合面密封性的重要依據。利用ANSYS Workbench提取螺栓組最終的殘余預緊力,如圖3所示,螺栓組殘余預緊力多數為12 000~23 000 N,即殘余扭矩為17.3~33.1 N.m,不能滿足殘余扭矩大于等于80%擰緊扭矩的行業標準,存在造成變速器殼體結合面密封質量不合格的隱患。

1.3.2? 密封墊片應力分析

密封墊片上應力分布規律不僅會影響到墊片的使用壽命,應力分布離散程度過大還會影響結合面的密封性。通過有限元仿真求解得到密封墊片應力云圖,如圖4所示。

運用Ansys Workbench提取不同工藝擰緊后墊片上螺栓孔周圍5 mm平均應力值,如表2所示。

均值公式和樣本標準差公式如下:

由式(2)和式(3)可知,現有擰緊工藝對螺栓加載后,螺栓組周圍應力平均值為24.41 MPa,樣本標準差為7.62。其中,17號螺栓周圍應力值超出平均值的106.15%,而15號螺栓周圍應力值僅有18.76 MPa。仿真結果表明,現有擰緊工藝會造成變速器裝配完成后密封墊片上應力值分布極為不均勻,從而影響變速器殼體的總成密封性。

2? 螺栓組擰緊工藝優化

2.1? 螺栓組擰緊扭矩的校核

螺栓擰緊扭矩的大小會對結合面密封性造成一定的影響,適當增加擰緊扭矩能夠補償螺栓組彈性相互作用帶來的扭矩衰減,但扭矩過大又容易壓壞密封墊片,導致變速器密封失效。因此,選擇科學合理的螺栓擰緊扭矩是擰緊工藝優化的關鍵。

根據標準QC/T 518《汽車用螺紋緊固件緊固扭矩》中的經驗公式計算螺栓擰緊扭矩的范圍,如式(4)和式(5)所示:

其中,σs表示螺栓屈服強度,As表示螺紋部分有效面積,計算方法如式(6)所示:

其中,d3 = d1 - H/6,H = 0.866 P,d1表示螺紋小徑的基本尺寸。

根據企業選用的螺栓類型,螺栓的中徑d2為

7.188 mm,小徑d1為6.647 mm,螺距P為1.25 mm。

由式(4)~式(6)計算得到,螺栓擰緊扭矩范圍在28~42 N.m之間。然后利用ANSYS Workbench依次對計算所得螺栓擰緊扭矩范圍內的各扭矩值進行仿真實驗,通過計算密封墊片上應力的標準差來確定最合適的擰緊扭矩,不同扭矩加載后密封墊片上螺栓孔周圍5 mm的平均應力標準差如圖5所示。

由圖5可以看出,隨著擰緊扭矩的不斷增加,密封墊片上的應力標準差逐漸降低,擰緊扭矩在28~34 N.m之間時應力標準差的降低趨勢比較明顯,擰緊扭矩升高到35 N.m以后,密封墊片上的應力標準差趨于穩定,幾乎不再發生變化。因此,可以通過適當增加螺栓組擰緊扭矩的方式來提高變速器殼體結合面的密封性。

2.2? 基于DOE的擰緊程序優化

高精度自動化擰緊工具,能夠隨著接觸狀態的改變,通過設置擰緊程序的不同參數來保證輸出穩定性高的目標扭矩。通過DOE正交試驗對螺栓擰緊工藝參數的旋入速度μ1、旋入扭矩T1、第一目標扭矩T2、第一目標轉速μ2、最終擰緊速度μ3五個因素進行優化設計,為每個試驗因子設定3個水平,如表3所示。通過計算螺栓組殘余預緊力均值和標準差來確定螺栓擰緊工藝參數的最優組合。

本文DOE正交試驗有5個試驗因子,每個試驗因子有3個水平,因此,根據試驗因子數和水平數,選用L27(35)正交試驗表,如表4所示。試驗表能夠從243組試驗中挑選出27組試驗來代替全部試驗,不僅減少試驗次數和耗材,還能夠使試驗的擰緊程序參數具有均衡分散的特點,使得最后的擰緊程序具有代表性。

采用高精度自動化擰緊設備擰緊螺栓后,借助殘余扭矩扳手測量螺栓組殘余,并計算殘余扭矩的均值和標準差,如表5所示。

根據27組正交試驗結果可知,當旋入速度為285 r/min,旋入扭矩為6 N.m,第一目標扭矩為15 N.m,第一目標轉速為55 r/min,最終擰緊速度為5 r/min時,變速器殼體螺栓組擰緊質量效果較好,即能夠使變速器殼體結合面密封性更優。

2.3? 變速器殼體螺栓組擰緊方式優化

為了降低螺栓組擰緊后預緊力的分散程度,進而改善變速器結合面的密封性,本文在國內外學者研究的基礎上,針對X型變速器殼體特定的不規則結合面,對工業上常用的對角擰緊方式進行改進,提出一種改進的螺栓組擰緊方式,即采用N+1十字擰緊方式對螺栓組進行加載,在18顆螺栓均擰緊后,再繼續對第1顆螺栓進行復擰,按如圖6所示依次擰緊。

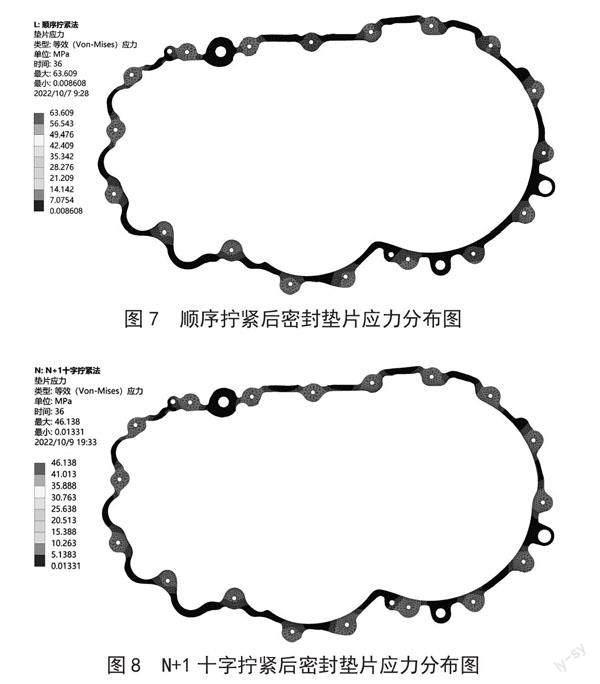

利用ANSYS Workbench分別以順序擰緊方式和N+1十字擰緊方式對螺栓組進行仿真計算求解,不同擰緊方式加載后密封墊片應力云圖如圖7、圖8所示。

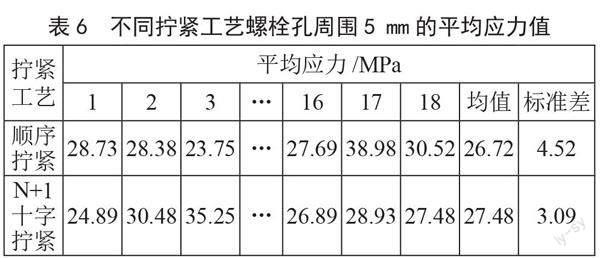

運用Ansys Workbench提取不同擰緊工藝擰緊后密封墊片上螺栓孔周圍5 mm的平均應力值,如表6所示。

由標準差計算式(3)可知,采用順序擰緊、N+1十字擰緊兩種不同擰緊工藝擰緊后,密封墊片上的應力標準差分別為4.52、3.09,這說明改進的擰緊方式加載后應力分布更加均勻,即采用針對不規則結合面的擰緊方式——N+1十字擰緊后變速器的密封性更優。

3? 工藝優化后的效果分析

利用ANSYS Workbench對優化后的螺栓擰緊工藝進行仿真實驗,并提取18顆螺栓殘余預緊力和密封墊片上螺栓孔周圍5 mm的平均應力,結果如圖9、表7所示。

由圖9和表7可知,與現有螺栓擰緊工藝相比,優化后的工藝螺栓組殘余預緊力明顯增大,離散程度較小,工藝優化后密封墊片上的應力標準差由7.62降為3.09,應力分布更加均勻,結果表明此工藝優化方案是可行與可靠的,能夠滿足變速器裝配密封性要求。

4? 結? 論

運用ANSYS Workbench和DOE試驗設計對公司現有螺栓擰緊工藝進行優化研究,優化后的工藝為:

1)螺栓組的擰緊扭矩由32 N.m提升為35 N.m,用于補償扭矩衰減的影響。

2)高精度自動擰緊設備擰緊工藝參數采用DOE正交試驗,得到擰緊工藝參數的最優組合,即旋入速度為285 r/min,旋入扭矩為6 N.m,第一目標扭矩為15 N.m,第一目標轉速為55 r/min,最終擰緊速度為5 r/min。

3)螺栓組擰緊方式由現有工藝的順序擰緊改為N+1十字擰緊,從而降低擰緊后密封墊片上應力的分散程度。

本文從擰緊扭矩的大小、螺栓組擰緊方式以及擰緊設備中擰緊程序的工藝參數等對變速器殼體螺栓組擰緊工藝進行了優化,大幅度提升了變速器殼體螺栓組的擰緊質量和結合面密封性。

參考文獻:

[1] 張平.汽車變速箱復雜腔體零件差壓式泄漏測試系統研究 [D].濟南:山東大學,2018.

[2] 張冬梅.某驅動橋差速器連接螺栓擰緊工藝開發 [J].工程機械,2021,52(11):85-90+12.

[3] WANG Y Q,WU J K,LIU H B,et al. Analysis of elastic interaction stiffness and its effect on bolt preloading [J].International Journal of Mechanical Sciences,2017,130:307-314.

[4] 李培林,王慶力,王崴,等.螺栓組擰緊順序對結構體接觸剛度的影響研究 [J].組合機床與自動化加工技術,2014,489(11):39-42.

[5] 王曉斌,蔣佳桉,陳平,等.擰緊轉速對螺栓聯接可靠性分析 [J].機電工程技術,2016,45(3):101-104.

[6] 陳成軍,楊國慶,常東方,等.面向結合面密封性能要求的裝配連接工藝設計 [J].西安交通大學學報,2012,46(3):75-83.

[7] 何聯格,左正興,向建華.螺栓裝配連接工藝對氣缸密封的影響 [J].內燃機學報,2014,32(6):562-568.

[8] 濮良貴,陳國定,吳立言.機械設計:第9版 [M].北京:高等教育出版社,2013.

作者簡介:何文杰(1997—),男,漢族,重慶人,碩士研究生在讀,研究方向:精益智造;通訊作者:周康渠(1967—),女,漢族,四川達州人,教授,博士,研究方向:精益智造、智能制造和智能平臺等;謝茂士(1997—),男,漢族,重慶人,碩士研究生在讀,研究方向:工業機器人。

收稿日期:2023-03-03

基金項目:重慶市技術創新與應用示范重點示范項目(cstc2018jszx-cycdX0169)