油田信息化對采油管理模式的影響及實踐探索

魏莎莎

中國石化西北油田分公司采油一廠 新疆 輪臺 841600

1 概述

1.1 油田數字化信息化建設

油田數字化、信息化是近年國家關注重點,對油田公司長期戰略經濟效益產生重大影響,現階段,信息化覆蓋油田的主要生產和科研部分。多家油田開展數字化信息化,通過不斷總結和創新,信息化建設取得了良好的效果[1-3]。

采油一廠兩化建設自2011年開始啟動,歷經多輪遞進式推進。建設以來,油氣井數據采集深化,生產過程全面感知,開展抽油機井遠程控制、水套爐溫控改造等生產過程智能控制,提升了油氣井自動控制水平。在業務領域模式優化方面,結合自身生產管理需求,開展采油管理班組業務模式優化,打造信息化示范才有班組。

1.2 井站一體化提出背景及設定目標

西北油田分公司兩化推廣,一直深入調研,在對比國內同行業后,提出在推進中心站場模式上進度需要加快,由信息和數字化管理部牽頭,制定分公司層面的《老區井站一體化整體設計》,推進中心站一體化管控模式,形成以采油廠、管理區、中心站場為管理梯度的管控新模式。

采油管理區作為油田生產經營管理的前言陣地,要將改革實效落到實處,就要著重抓好信息化建設[4],提高采油管理區生產效率和管理水平[5]。井站一體化整體設計方案與采油廠開展的信息化示范班組上是否存較大差異?由采油班組向中心站場的管控模式切換過程中會面臨怎樣的問題,本文著重思考。

2 井站一體化整體設計落地方式

2.1 信息化示范班組模式與井站一體化管理模式關系闡述

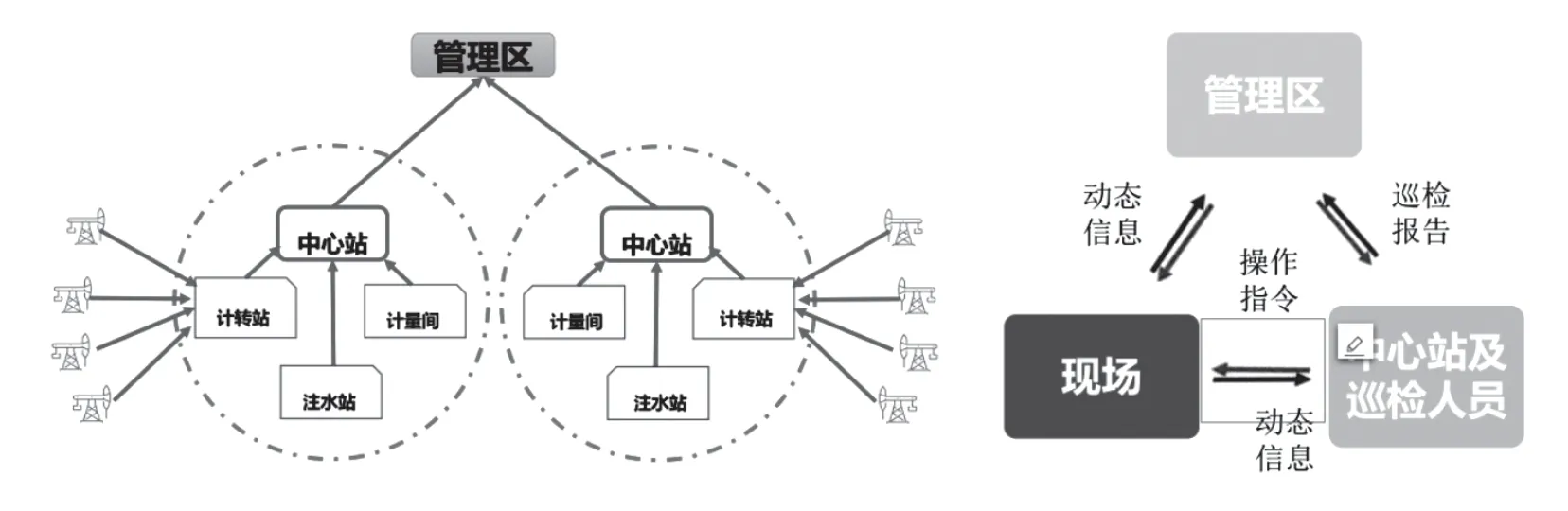

井站一體化管理模式是以管理區調動中心站場的模式。管理區監控中心指揮調度全管理區的生產運行。中心站負責管轄井、線、站日常巡檢維護,緊急情況上報,并進行轄區的協調作業。

現階段,采油廠的管控模式是管理區調動采油班組,以采油班組為最基層管控單元,負責管轄范圍內的單井、計量閥組、中小站場、管線等的日常巡檢維護、故障處理等。中心站場職能即采油班組職能。

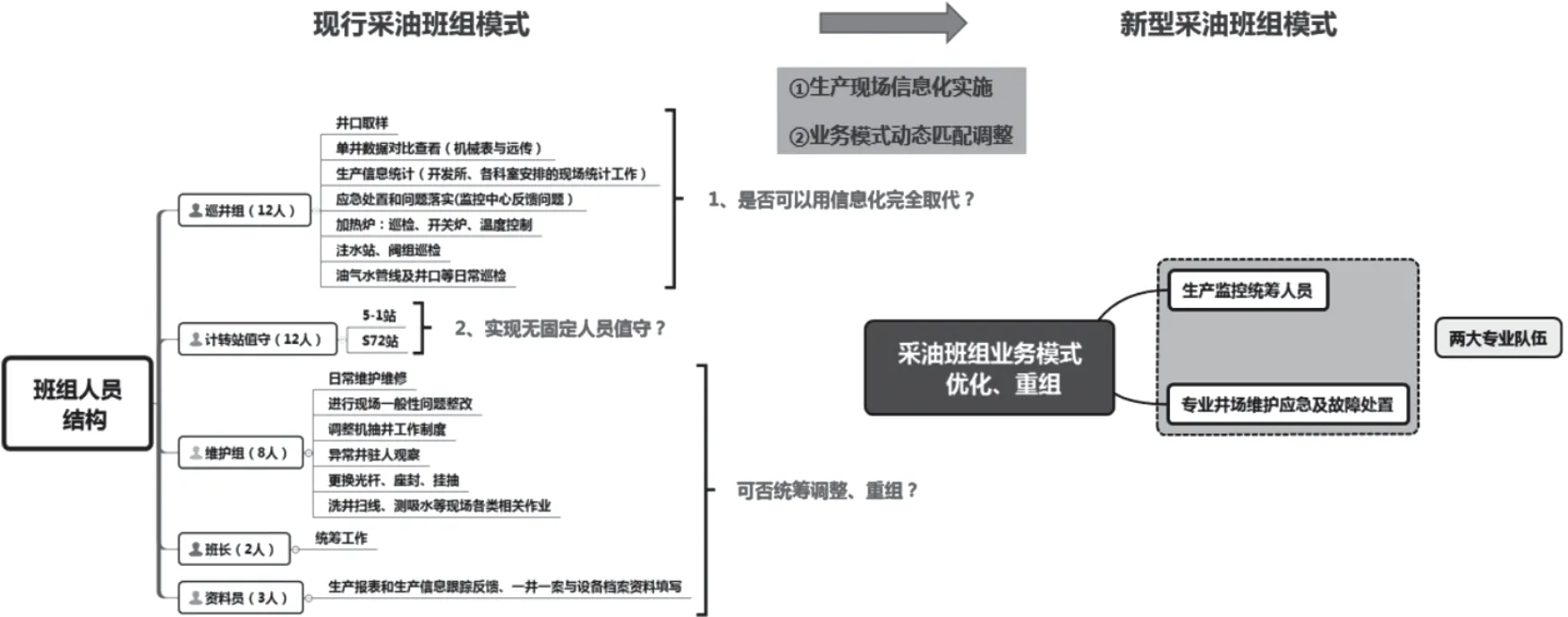

在井站一體化模式提出之前,采油廠依托現階段管理模式,在兩化融合方面深入思考,主動推進信息化與相應的業務流程、模式之間動態匹配,提出開展信息化示范班組。分解當前采油班組崗位結構,確定信息化示范班組開展思路:以采油班組為一個基層管控單元,對在實施的信息化項目向由過去的單點、散點需求,向一個班組重點傾斜,打造覆蓋全面、高度集成的信息化生產現場,繼而開展班組業務模式的革新,業務流程、崗位設置上重組,嘗試打造新型信息化采油班組。

2.2 信息化示范班組開展內容與井站一體化整體設計對比

信息化示范班組開展包含兩方面,一是生產現場信息化項目實施;二是采油班組模式優化;生產現場信息化項目重點實施油氣井生產全面感知和生產過程智能控制,完成單井自動化提升部分,完善單井單元,為井站一體化整體設計落地提供強有力的前端支撐。

采油班組模式優化。通過生產現場信息化實施后,開展班組模式優化調整,形成以信息化專業監控統籌和井場維護應急處置兩大專業隊伍為主力的新型采油班組,見圖1。

圖1 采油班組模式優化

2.3 信息化示范班組向中心站場轉換的思考

井站一體化管理模式落地,其落腳點是采油班組向中心站場的轉換。轉換過程中需從四個維度考量,即中心站場結構設計和隊伍能力提升、管理區區級人員結構調整、專業化服務隊伍交接、硬件設施提升。

2.3.1 中心站場結構設計和隊伍能力提升

根據中心站場職能要求,設定中心站場5個崗位,培養兩大專業隊伍。崗位設置,站長負責統籌全站生產,直接對接區級管理。中心站及中小站場信息監控崗,要求對中心站及管轄小站現場流程熟悉、監控經驗豐富。單井、管線、閥組及其他單井流程的數據采集與監視控制系統(SCADA)系統監控,涵蓋數據和視頻兩部分,依托油氣生產指揮系統(PCS)深化應用(組合預警、趨勢報警)及視頻綜合識別相關技術,提升整體監控統籌能力。生產維護崗、應急處置崗可直接從采油班組現有崗位直接轉型。重點開展生產監控統籌、井場維護及應急處置兩大類專業隊伍能力提升。

2.3.2 管理區區級人員結構調整

從采油班組到中心站場轉換,還需從采油管理區級提前做出部分調整。作業監護人員從采油班組中抽調出來,形成區級大監護,優化提升監護隊伍效率。資料員統一管理優化,依托信息化在數據集成、報表自動生成。

2.3.3 專業化服務隊伍交接

以采油管理一區為例,目前設有采油一班、采油二班、采油三班。三個班組的專業化服務隊伍各不相同。按中心站場模式調整,會面臨較大的管轄區域調整及專業化服務隊伍交接,難度較大,需在實施中統籌協調。

2.3.4 硬件設施提升

中心站場模式推行,需提升中心站場的硬件基礎配置。采油廠設立的9座中心站場,除管理一區中心站場外,另8座站場目前的硬件基礎設施都難以匹配中心站場的人員配置,硬件設施提升需充分考慮。

3 管理一區中心站場落地案例分析

井站一體化整體設計中,采油廠采油管理一區設置管理一區和4-1站2座中心站場。本文以管理一區中心站場為例,系統分析井站一體化管理的落地及井站一體模式打造。

管理一區中心站場,有308注水站、312注水站、408注水站、S72計轉站、3號計轉站、S72計轉站5座固定值守站場,另包含5-1無固定人員值守站及10座計量閥組站,所轄單井255口,與現有的采油管理一區采油二班、采油三班管轄范圍基本吻合。兩個班組設有巡線4條,配置75人,在崗56人。

3.1 信息化示范班組完成既定目標

生產現場信息化項目實施。完成轄內所有生產井含水數據實時監測,166口生產井、注氣井等重點區域實現視頻實現全覆蓋;無人機巡線按需實施,增加注水、伴水井流量監測51套,可遠程配注,完善13套閥組可視化。單井自動化提升中,完成119口抽油機井遠程控制,61套在用加熱爐實現溫度自動控制和遠程停爐、節氣降耗,12套加藥裝置自動控制及泵狀態運行監測。單井自動化提升部分整體完成。

業務模式優化方面,已完成采油二班新型班組調整,剝離監護人員、設置生產監控崗1個、應急處置崗2個、生產維護崗1個,用工人數從原18人優化至15人。采油三班模式調整后,總體完成后可優化用工8人。

3.2 中心站場后續推進

管理一區中心站場后續推進,集中在中小站場自動化提升和模式轉換。

2019年已完成5-1計轉站、308注水站、312注水站、408注水站無固定人員值守改造。

待中心站場自動化提升工作整體完成后,開始由示范班組向中心站場模式切換。預設置崗位5個,班長向站長轉型(3人),生產監控崗設置中心站(含中小站場)及單井SCADA系統兩個(共9人,三班倒),應急處置崗2個(12人)、生產維護崗2個(12人),總計用工36人(在崗24人,單班15人)。

3.3 預期效果

管理一區中心站場落地后,將強化井站一體化管理模式,形成單井信息自控高度集成、計轉站無固定人員值守、時效突出(30分鐘即達現場)、隊伍專業的生產管理聯動體系(圖2)。監控系統功能更加完善,預報警逐級推送,調度指令整體貫通和橫向協同、數據資源更加豐富。

圖2 中心站場信息流動

規模效益將集中顯現:

(1)人力資源效益再提升。初步估算,管理一區中心站場在示范班組優化8人基礎上,可繼續優化20人,直接作業環節用工降低20%以上,勞動生產率提升20%。

(2)經濟效益逐步顯現。人工成本降低,同時信息化帶來的其他經濟效益,如加藥裝置智能控制帶來的加藥量精準度提升、水套爐溫控控制的節氣效果、以及在線含水應用減少相關一次性耗材等綜合可減少原成本費用10%。

(3)生產運行時效在現有基礎上再提升20%。中心站場突出優勢即在時效方面,30分鐘內可抵達轄內所有中小站場及單井。

(4)安全生產效益更突出。視頻綜合監控、無人機巡線效率突出、抽油機遠程啟停,大幅降低抽噴風險和異常概率,提升井控風險技防能力和應急處置能力。

4 結束語

采油一廠開展的油氣生產信息化,經深入分析,與油田公司井站一體化整體設計可以有效融合。在單井自動化提升方面充分補充,并結合現有管理結構,開展信息化示范班組,優化調整采油班組業務模式,主動向信息化要效益、信息化兌現效益,也為后期向中心站場的轉換提前打開局面,同時在專業隊伍培養方面提前部署。從信息化示范班組向中心站場轉換過程中,在中心站場結構設計、硬件設施提升、隊伍能力提升、人員結構優化調整方面有了較成熟的思考,預期效益效果突出。下步將在加快推進企業數字化轉型,深化數據分析和智能應用,在業務領域模式優化方面持續用力,打造數字采油廠,促進高質量可持續發展。