一種扭矩實時反饋的螺絲槍檢測電路設計

李淑敏,王睿墉,張彬,蔡成煒

(蘇州工業職業技術學院,江蘇蘇州,215104)

在中國制造2025 與工業4.0 的大背景下,我國制造產業的發展呈現生機勃勃的態勢,制造規模和制造水平得到了比較可觀的改善和提高[1]。在企業生產中,螺絲鎖付是生產裝配中一個非常關鍵的環節,鎖付工具也從最初的人工鎖付發展到機器人自動化鎖付,而自動化鎖付對電動螺絲槍的選用要求頗高,市面上大多數電動螺絲槍都裝有調節和限制扭矩的裝置,這種螺絲槍只能對螺絲擰緊的結果有一個初步的質量控制,但很難做到對鎖付過程的扭力精確可控和對每顆螺絲鎖付參數可記錄、可跟蹤。本文設計的電路方案能對螺絲槍鎖付過程中的工作電流進行實施采樣處理,實時換算其工作扭矩,并將數據傳輸給上位機實現全程扭矩精確監控,實時反饋相關數據并提供數據追溯功能。

1 系統總體方案設計

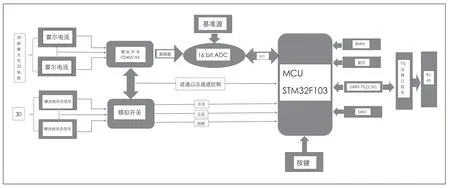

扭矩實時反饋螺絲槍檢測系統由電源電路、參考源電路、電流采樣電路、AD 采樣電路、單片機處理電路、動作信號檢測電路、網絡通信電路,結構框圖如圖1 所示。本設計的核心也在于螺絲槍功率部分電流的檢測,通過電流霍爾采樣傳感器,利用ADC 轉換電路將螺絲槍電機的電流實時檢測出來,檢測出來的數據經過標定計算再通過網關模塊發送到支持TCP/IP 的終端。

圖1 系統結構框圖

2 螺絲槍扭矩檢測原理

研究發現螺絲槍在擰緊過程中不同扭矩下的功率電流是不一樣的,而這兩者之間存在著某的關系如(1)式:

式中:T為螺絲槍工作扭矩;n為螺絲槍電機轉速;P為螺絲槍電機有功功率。

市面上的大多數螺絲槍在工作時,它的轉速固定可調,工作電壓U 一般也是恒定不變的,由公式P=UI可知,只要檢測到螺絲槍工作時的功率電流,就能換算出它的工作扭矩。

本電路設計核心就是怎樣高速精確地采樣電機的功率電流,并能有效地把它轉換成數字量進行數據傳輸。

3 硬件電路設計

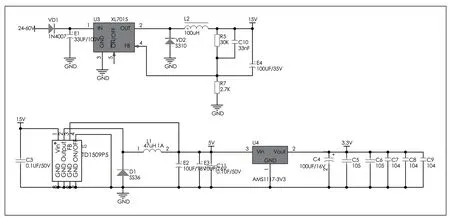

■3.1 電源電路設計

由于市面上螺絲槍選型種類的繁多,供電電壓種類也較多,所以我們需要一個輸入范圍很寬的電源電路,XL7015是一款高效、高壓降壓型DC-DC 轉換器,固定150kHz 開關頻率,可提供最高0.8A 輸出電流能力,低紋波,出色的線性調整率與負載調整率[2]。XL7015 內置固定頻率振蕩器與頻率補償電路,簡化了電路設計;本設計支持市面上24V ~60V 的手槍鉆電源,將24V ~60V 轉換成稍低的電壓15V,再通過PD1509P5 將15V 轉換成5V 供IC 供電(雙芯片降壓的目的主要因為XL7015 輸出電流較小,要保證輸出功率所以采用二級降壓),得到的5V 電壓經過AMS1117-3V3 轉換成3.3V,供MCU 和部分芯片運行,設計如圖2 所示。

圖2 系統電源電路設計

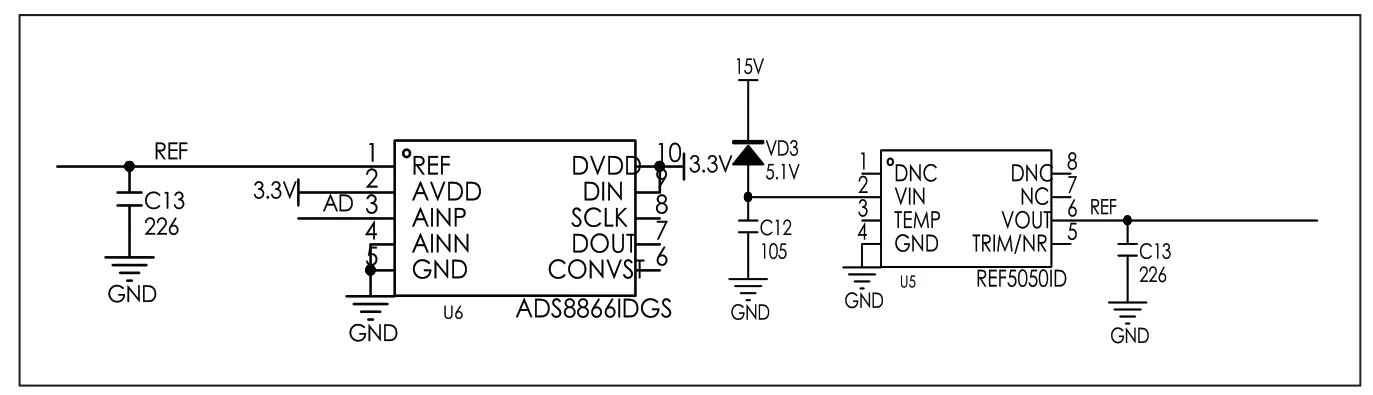

■3.2 功率電流AD 采集電路

功率電流采樣電路采用了萊姆霍爾電流互感器,能夠將正負電流信號通過線性霍爾與運算放大電路轉換成0V~5V 便于ADC 芯片采樣,ADC 采樣電路核心采用的是ADS8866 芯片,它是一款16 位、100kSPS 單端輸入模數轉換器。此器件以 2.5V ~ 5V 的外部基準運行,本設計采用的5VREF 基準,從而在無需額外的信號調節情況下提供寬信號范圍。此基準電壓設置獨立于并且可超過模擬電源電壓(AVDD)。該器件提供一個兼容的 SPI 串口,該串口也支持菊花鏈方式以實現多個器件級聯[3]。此器件支持 -0.1V ~ VREF + 0.1V 范圍的單極單端模擬輸入。如圖3 所示,ADS8866 的3 腳接的是霍爾電流互感器傳輸過來的信號,轉換數字信號后通過7 腳輸出給單片機,為了保證轉換精度,必須保證基準源的穩定性,采用德州儀器REF5050ID 芯片設計基準電源,該芯片溫度系數為±0.1%,靜態工作電流8ppm/℃,1.2mA噪 聲(0.1Hz~10Hz),3uVp-p。輸入端反向串聯了一個5.1V 穩壓管,防止因為輸入電壓過高使得芯片溫度升高影響芯片的性能。

圖3 功率電流AD 采集電路

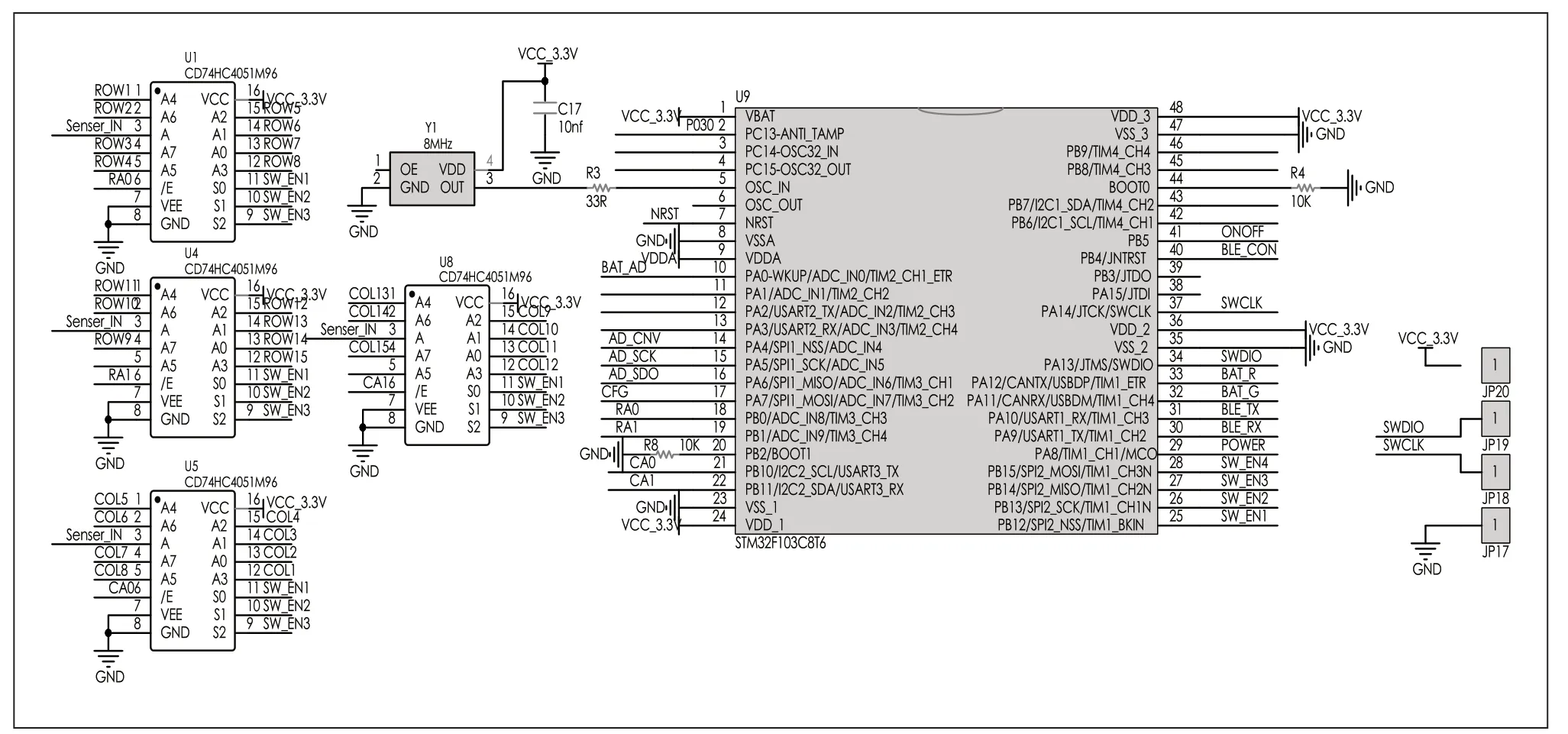

■3.3 主控電路設計

霍爾電流數據采集后,需要將數據傳輸給上位機進行分析、扭矩算法轉換和扭矩數據存儲[4],采用STM32F103C8T6 單片機作為核心控制器,如圖4 所示,CD4051 是一個八選一的模擬選通開關,螺絲槍的電流信號可以從CD4051 中A0~A7 任何一個引腳輸入,通過單片機S0、S1、S2 三個引腳選通其中的一路電流信號從3腳輸出,采用4 個CD4051 的設計方案,實際上最大能支持32 個螺絲槍扭矩檢測,Senser IN 腳連接的是ADS8866的3 腳(AD 輸入腳),單片機的PA4,A5,PA6 控制ADS8866 芯片讀取AD 數據,數據讀取后,通過PA9、PA10配置UART通信網口協議,與上位機軟件進行數據交互。另外,該電路還連接了螺絲槍各種交互信號的接口,可以控制螺絲槍的正反轉、啟停等功能,集合控制反饋于一體,既可以發出控制信號,又可以檢測當前的控制狀態[5]。

圖4 單片機主控電路

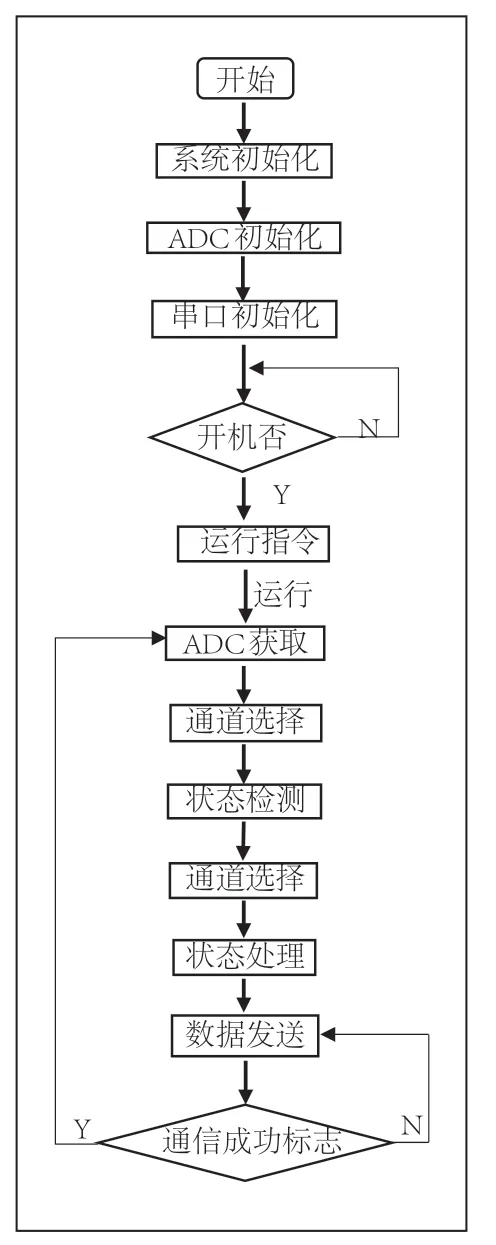

4 系統軟件程序設計

軟件系統主要由通道選擇程序、扭矩測量算法程序、通訊數據交互等組成。通道選擇程序是類似流水燈方式輪詢切換模擬開關通道,通過通道的不斷切換獲取AD 數據;扭矩的算法是系統的核心部分,測量Uref 和Ux 電壓數據,將數據進行標定通過標準的扭力計錄入數據從而適應學習扭矩;通訊數據交互主要是通過網口(RJ45)TCP/IP 實現,通過協議類型的選定、IP 地址的設定、端口號的設定并通過約定的指令集實現數據的交互,主程序流程設計如圖5 所示。

圖5 程序主流程圖

系統通過ADS8866 芯片進行數據采集,采用軟件模擬SPI 總線的方式讀取螺絲槍工作電流。在軟件進行SPI 工作時工作精度可以達到微秒級。依次設置啟動起始位、停止位、主機應答位、主機反應應答位,獲取從機應答信號,主設備開始準備向從設備發送一個字節,觀察是否接收由主設備傳遞過來的一個字節[6]。

系統ADC 核心程序如下所示:

u16 ADS8866_ReadData_Time(u16 tData) //ADS8866 端口SPI 數據讀取

{

ADS8866_NSS_LOW;

while(SPI_I2S_GetFlagStatus(SPI1,SPI_I2S_FLAG_TXE) == RESET) //發送數據產生時鐘

;

SPI_I2S_SendData(SPI1, tData);

while(SPI_I2S_GetFlagStatus(SPI1,SPI_I2S_FLAG_RXNE) == RESET) //接收數據

;

return (SPI_I2S_ReceiveData(SPI1));

}

u16 ADS8866_OneAcq(u16 tData)

//AD7685 端口SPI 數據讀取

{

u16 Data = 0;

ADS8866_NSS_LOW;

delay_us(1);

ADS8866_NSS_HIGH;

delay_us(5);

Data = ADS8866_ReadData_Time(tData) ;

delay_us(1);

ADS8866_NSS_HIGH;

return Data;

}

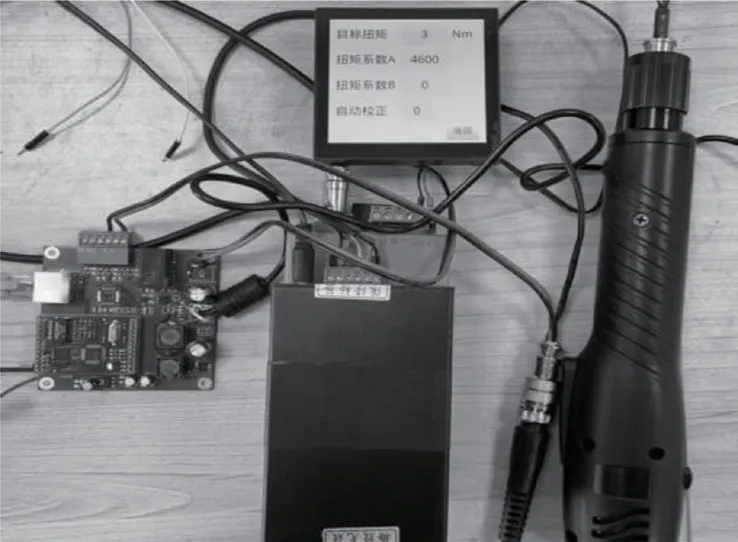

5 系統測試與分析

系統上電后,先進行目標扭矩、扭矩系數等參數設定,如圖6 所示。

圖6 目標螺絲擰緊參數設定

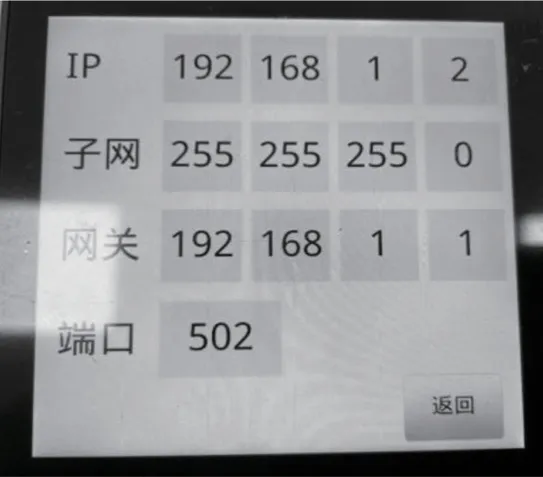

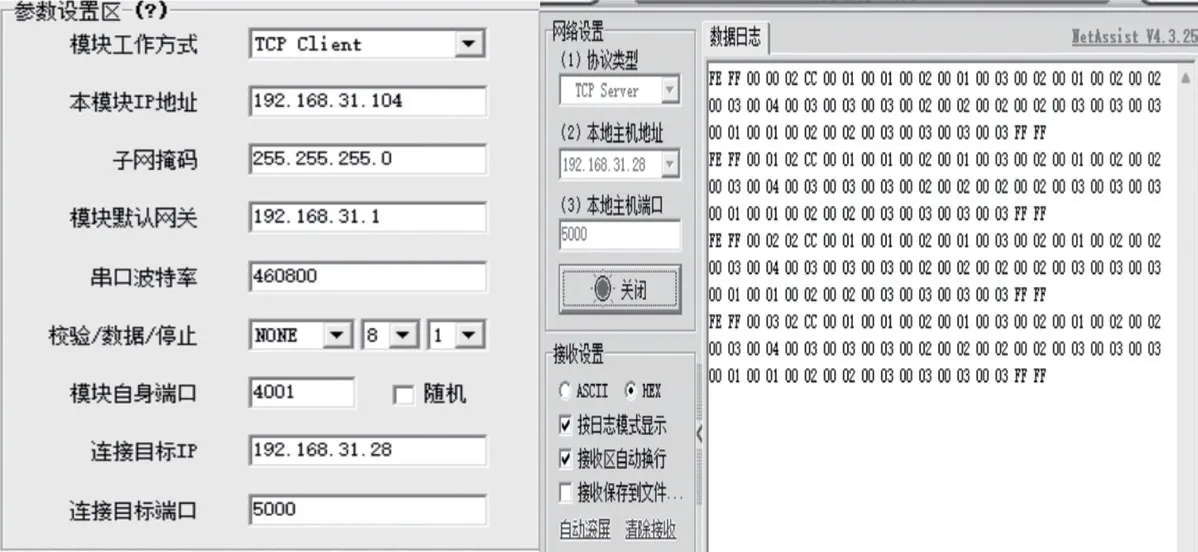

根據上位機通信參數,設置好TCP/IP 協議, IP、子網、網關等參數,數據能成功發送網口。如圖7 所示。

圖7 網口通信參數設定

此時,電腦上位機串口軟件可以接受螺絲槍采樣到的實時扭矩信息,扭矩數據可通過網口進行設置和監測,如圖8所示。

圖8 串口扭矩數據監測

通訊數據交互首先要設置好參數,工作方式一般設置為TCP Client 或者TCP Server,當下位機設置為TCP Client,上位機則需要設置為TCP Server,反之則同理,模塊的IP 地址則按照局域網內PC 地址進行合理的設置,不可有局域網其他設備有網段沖突,子網掩碼通常為255.255.255.0;默認網關可以參照電腦的IP,因為在同一個局域網;串口波特率設置為460800,這是單片機與網關模塊通信的波特率,校驗/數據/停止與單片機程序設置有關,以一幀數據“FE FF 00 00 02 CC 00 01 00 01 00 02 00 01 00 03 00 02 00 01 00 02 00 02 00 03 00 04 00 03 00 03 00 03 00 02 00 02 00 02 00 02 00 03 00 03 00 03 00 01 00 01 00 02 00 02 00 03 00 03 00 03 00 03 FF FF”介紹,一幀數據為66 個字節,前兩個字節“FE FF”為幀頭,最后2個字節“FF FF”為幀尾;幀頭后面的2 個字節“00 00”為發送的數據組數,從0-65535;當然第二組為“00 01”,后面緊挨著的60 個字節為AD 采樣的數據,30 路,每路2個字節。

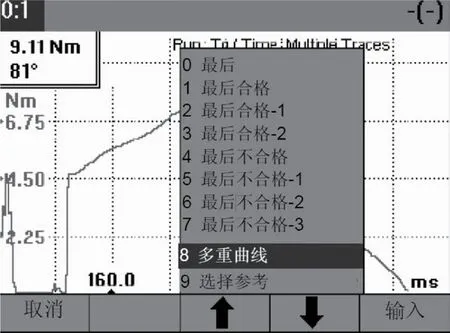

數據測試成功后,連接系統上位機軟件,進行扭矩數據的儲存、分析和曲線顯示,讓用戶能直觀地知曉每一顆螺絲的擰緊的狀態,如圖9 所示。

圖9 上位機扭矩多重曲線顯示

6 結論

本文提出了采用電流互感扭矩檢測方案,解決裝配過程參數無實時反饋問題,配備TCP 網關終端,將鎖付過程參數上傳到上位機或者云端,這樣能實現全程扭矩精確控制,實時反饋相關數據并提供數據追溯功能,實驗證明,數據測試精確,功耗低,再配合良好的人機界面,螺絲鎖付合格率大大提高。