應用CAE結構仿真技術改進薄壁箱體承載能力的探究

杜建霞 李 瓊 張紅玉 周建軍 王 寧

(甘肅機電職業技術學院,甘肅 天水 741000)

隨著新知識、新技術在裝備制造業迅速發展、應用,以計算機仿真技術為前提可以實現產品全數字化、無圖紙虛擬設計,從而縮短產品開發周期、提高產品設計開發的一次成功率,進而應對瞬息萬變的市場競爭需要。因此,當采用現代裝備制造企業解決實際工程問題時,常常將以往復雜、耗時且耗資的手工計算或材料試驗等交由CADCAE 等計算機輔助技術去完成。CAE 仿真技術因其具有直觀、操作簡單以及快捷便利等優點在技術改造、設計創新以及新學科專業培訓教學中得到快速發展。因此,作為新時代的機械行業技術人員,掌握用CAE 仿真技術對分析和解決實際工程問題具有重要意義。該文應用CAE 結構仿真技術改進薄壁箱體承載能力,以C-GIS 箱體為例,探究如何運用CAE 結構仿真技術線彈性靜力學分析方法改進薄壁箱體承載能力的方法。

1 C-GIS 薄壁箱體

C-GIS 箱體是由厚度為2.5 mm~3.0 mm 的6 塊不銹鋼板材組成的密封的薄壁外殼,將所有高壓部件完全密封在充滿一定壓力的絕緣氣體SF6氣箱內,才可以適應大溫差、高海拔、沙漠、粉塵、震動以及腐蝕性等極其惡劣的環境。

薄壁零件因其受力、受熱極易變形這一特點,一定程度上制約其發展。改善C-GIS 箱體的承載能力將對提高中壓柜質量有重大意義。C-GIS 箱體由6 塊不銹鋼薄壁面板焊接而成,因此,研究人員往往將提高箱體承載強度轉化為對6 塊面板的承載能力研究,一般采用沖壓折彎板材或增加加強筋等措施來提高其承載能力。在C-GIS 箱體6 塊面板中,因為密封面板作為封裝高壓部件的一面,開口較大,所以其強度受影響也最大,如果用傳統的制造工藝增加其強度,就需要經過設計—試制—調試—再試制等步驟,不但耗時,而且成本高,無法適應瞬息變化的市場需求。

2 CAE 仿真技術簡介

CAE 結構仿真技術是一款采用有限元方法對零部件產品結構與熱相關領域進行仿真分析的軟件,可方便快速進行幾何建模、模型修復、網格劃分以及邊界條件設置等前處理工作,求解完成后,可以利用豐富的后處理功能查看仿真結果并進行對比分析,從而得出需要的運算結果。CAE 仿真技術通過建造任何零部件虛擬化幾何模型,在設計其精準的數據樣本后,應用彈性靜力分析法構建零部件在不同工況下的變形-應力-應變分布狀況,從而得出其承載能力以及應對措施,從根本上改變了傳統機械設計制造的弊端,不僅可以降低成本,而且還可以提高效率。

3 CAE 仿真技術線彈性靜力分析法的應用條件

3.1 線彈性靜力分析法

3.1.1 線性彈性體

當一個物體所受荷載不超過某一限值(彈性極限)時,其所受荷載與變形呈線性關系(即材料遵從胡克定律),如果去除外加載荷后,物體沒有殘余變形的物體就稱為線性彈性體,又稱線彈性體[1]。

3.1.2 線彈性靜力學分析

線彈性靜力學分析是分析當載荷應用于物體時物體發生變形,載荷作用到整個物體上,研究外部載荷引起的物體的內力和反作用力使物體達到新的靜力平衡狀態的情況,屬于力學分析方法[1]。

3.2 應用線彈性靜力分析法的3個條件

CAE 仿真技術線彈性靜力分析法將彈性力學中通過構建平衡方程、幾何方程以及物理方程(本構方程)三類偏微分方程組等基本方程來描述物體在外載荷作用下的變形-應力-應變關系,大量高難度分析運算交給計算機完成[2]。但是試驗體必須滿足以下3 個條件:1) 線彈性靜力學分析是利用仿真軟件計算線彈性體在靜載荷作用條件下物體所產生的位移,也就是物體的變形(及由此所產生的應力和應變)。2) 研究對象加載的是靜載荷而非動載荷。3) 研究的物體材料為線彈性體。

4 任務分析

4.1 箱體的受力及試驗條件分析

4.1.1 建立受力模型

在實際工程案例分析中,為了便于分析計算,將一些機構簡化為一個力學模型,例如飛機的機翼、傳力的輪齒以及塔吊等均可簡化為懸臂梁,對其在載荷作用下的強度、剛度和穩定性進行計算,可以簡化設計難度,降低試驗成本。根據該文研究對象C-GIS 箱體薄壁面板的受力狀態也可以簡化為懸臂梁模型進行研究,并不影響對提高其承載強度的研究思路。

4.1.2 試驗條件分析

首先,仿真材料為304 不銹鋼,屬于金屬彈性材料范圍,符合胡克定律條件;材料屬性中彈性模量E、密度ρ以及泊松比v與線彈性靜力分析的仿真結果計算有統計學意義,屈服強度σs可作為仿真運算結果是否在彈性范圍范圍之內的對比驗證條件。其次,薄壁面板的細長比遠大于10,仿真時設置的邊界條件對薄壁面板撓度分布的影響很小,仿真結果將更逼真、更接近生產實際需要。最后,通過改變薄壁面板的預定載荷或結構,分析對比薄壁面板的變形和應力變化等,從而得出試驗結果。

4.2 網格劃分

網格劃分是CAE 仿真的首要工作,其本質是利用有限個離散的單元體來代替連續的計算域。結構仿真過程中對模型的網格化處理決定仿真結果的準確性。根據有限元離散原理,網格劃分數量和細化程度是減小假擴散的措施之一,決定計算精確度,也就是說網格的精度越精細致密,仿真的效果會越逼真,同時也會導致計算量增加,從而影響計算速度。因此,劃分網格時既要保證仿真效果,也要兼顧計算速度。

4.3 仿真試驗及強度分析對比

C-GIS 箱體是由6 塊薄壁面板組成的,箱體的承載能力是由6 塊面板的承載能力決定的。為了兼顧6 塊面板的承載強度,該試驗選擇開口比較大的密封面板作為試驗對象進行仿真試驗。

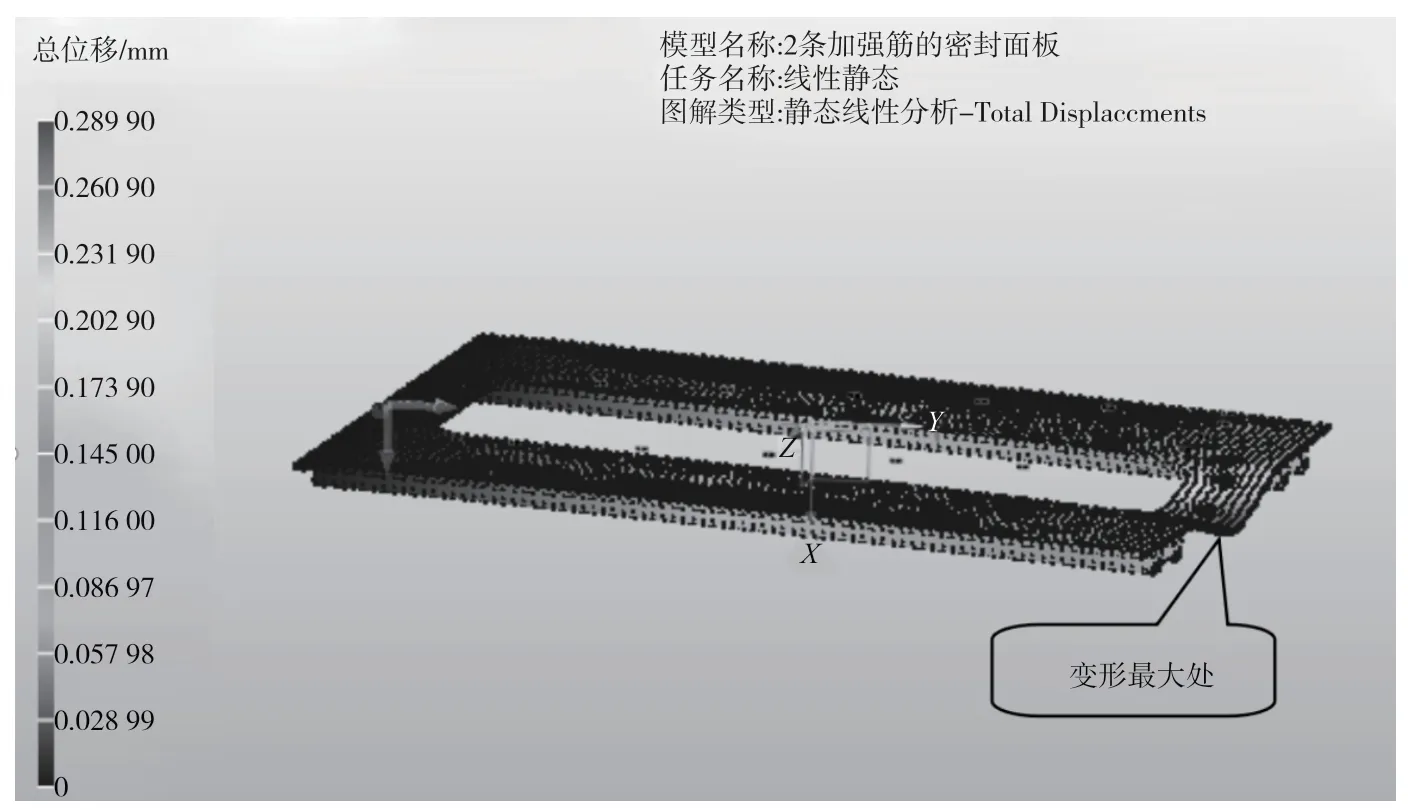

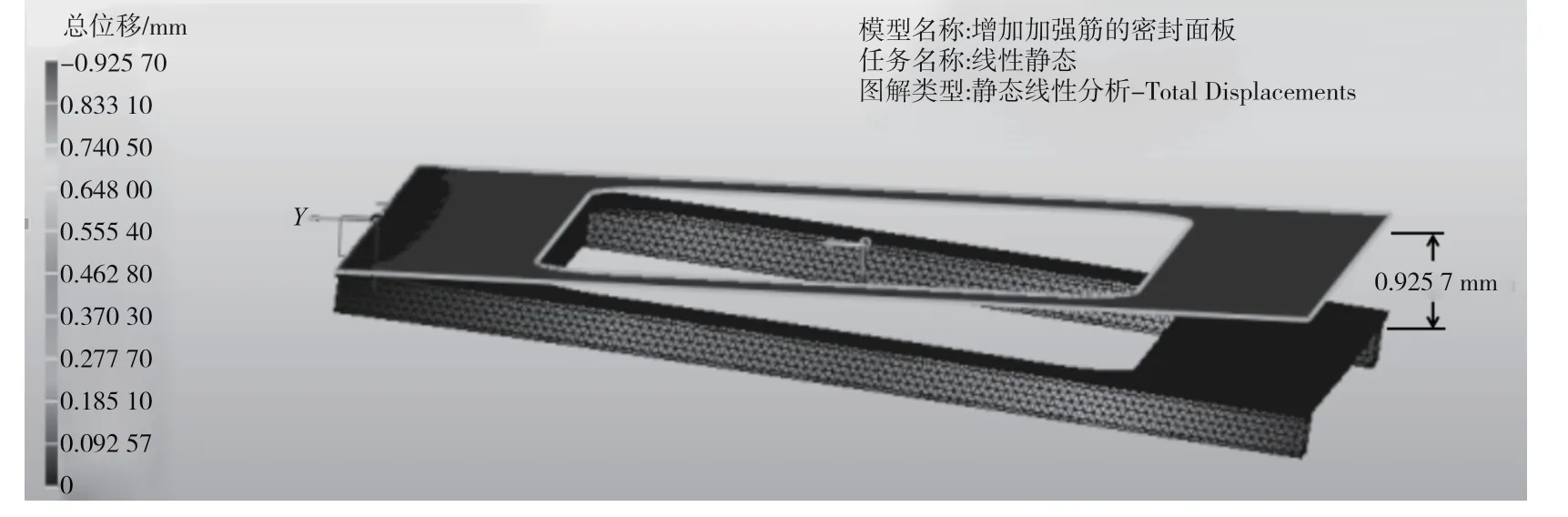

4.3.1 密封面板的不加加強筋與增加加強筋的仿真試驗對比

密封面板的材料為彈性模量E=2.0×1011P 、密度ρ=7.85×103kg/m3、泊松比v=0.32 且屈服強度σs=250 MPa 的線彈性材料。網格類型選擇四面體、高階。將密封面板的承載試驗簡化為懸臂梁進行仿真試驗,密封面板的一端為固定端,加載自重G;另一端為自由端,加載F=10 N 的集中載荷。圖1 為未加加強筋的密封面板位移云圖,圖2 為兩側各加2 條加強筋的密封面板的位移云圖。在相同的工況情況下,未加加強筋的密封面板的最大位移量為23.8 mm,如圖1 所示;兩側各加2 條加強筋的密封面板的最大位移量為0.289 9 mm,如圖2 所示。增加加強筋后密封面板的最大變形量減小了80 多倍。但是由圖2 可知,在密封面板的右側添加集中載荷F的一側,出現了面板上變形量最大位置,結合密封面板的實際生產要求,可以在對加強筋的數量、疏密以及方向等進行調整后,再次進行仿真試驗,如圖3 所示,在密封面板的開口四側各增加1條加強筋,加載同樣載荷后的位移云圖。由圖3 可知,密封面板的最大位移量為0.925 7 mm,與圖2 兩側加2 條加強筋的位移云圖相比變形量差約為0.6 mm,但是整個密封面板避免了局部塌陷式變形量較大的情況,圖3 更符合實際生產需要。

圖1 未加加強筋的密封面板的位移云圖

圖2 兩側加2 條加強筋的密封面板的位移云圖

圖3 增加加強筋的密封面板的位移云圖

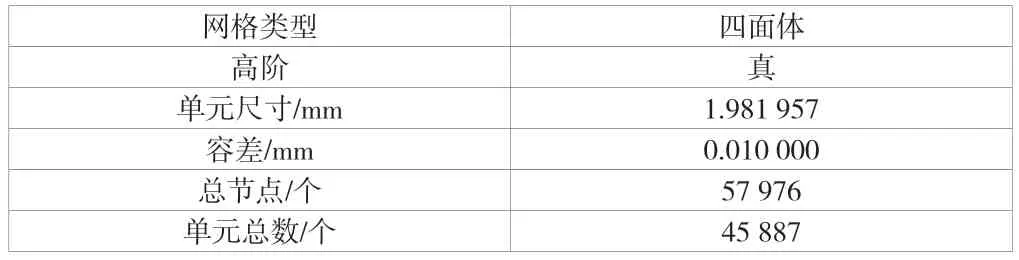

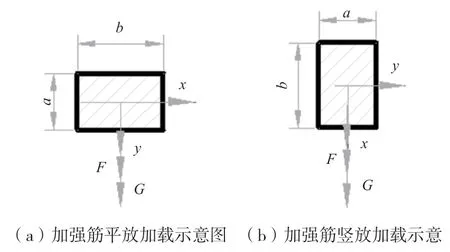

4.3.2 加強筋的承載方向與承載能力對比

構建加強筋模型及網格化處理,通過CAE 軟件構建長H×寬a×高b=300mm×8mm×12mm 的實心長方體加強筋模型。為了方便建模及后續對仿真結果分析對比方便,將梁的橫截面高度b、寬度a和長度H與CAE 軟件坐標系中的x軸、y軸和z軸一一對應。為了增加仿真試驗的質量和逼真性,減少后續網格化的數量,建模時盡量避免對梁進行倒角倒圓等特征處理。材料依然選擇線彈性材料,結合加強筋的承載及結構復雜程度選擇其網格信息見表1,可以保證仿真結果的真實性。

表1 加強筋的網格信息表

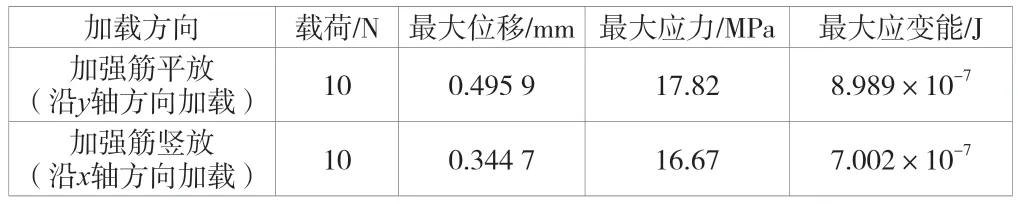

圖4(a)為平放加載,即沿y軸方向加載集中載荷F和重力G,圖4(b)為加強筋豎放加載,即沿x軸方向加載集中載荷F和重力G。根據仿真位移云圖-應力云圖-應變能云圖得出試驗數據,見表2。

圖4 加強筋平放加載和豎放加載示意圖

表2 加強筋平放與加強筋豎放加載仿真試驗數據表

由表2 可知,加強筋豎放加載比加強筋平放加載產生的最大位移值、最大應力值以及最大應變能小,加強筋的承載能力提升約1 倍。試驗結果表明,在不改變加強筋形狀、結構以及質量的前提下,只改變加強筋的承載方向,就可以提高薄壁面板的承載能力。

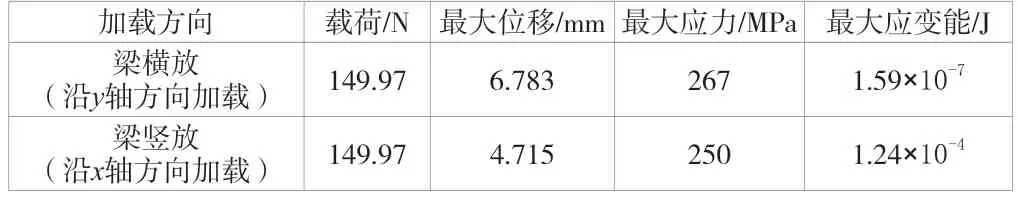

另外,當加強筋的最大應力值等于屈服強度σs時,其最大載荷Fmax≈149.97N。當給加強筋施加最大載荷Fmax,加強筋離散分離時的信息與表1 相同,加強筋橫、豎放時的最大位移、應力以及應變能見表3。

表3 加強筋橫放、豎放時Fmax 的位移、應力、應變能對比表

由表3 可知,當同一根加強筋為豎放狀態時,承受最大載荷時所產生的最大位移、最大應力及最大應變能均小于加強筋橫放狀態。因此,在同等材料、結構情況下,通過改變加強筋的承載方向不但可以提升承載能力,而且還可以達到節省材料的目的。

5 結語

應用CAE 仿真軟件對C-GIS 薄壁箱體的密封面板加強筋的結構位置、疏密數量以及改變加載方向進行仿真試驗,可以快速模擬與生產實際情況更接近的試驗數據。CAE 仿真技術與生產實際結合就可以將晦澀難懂的偏微分方程組運算交由計算機完成,降低了設計創新及試制成本,讓模擬更復雜的零部件工況仿真試驗成為可能。

綜上所述,可以利用CAE 結構仿真技術提前對零部件的結構、材料以及載荷等進行調整或改進,從而提高設計速度、縮短試驗周期以及提高產品設計開發的一次成功率。結構仿真軟件因其強大的運算功能和方便、快捷且直觀的造型將成為機械零部件最常用的設計改造軟件,在節省材料、零部件結構改造設計領域大有可為,可以廣泛應用于科研院所研究、職業院校專業人才培養及企業技術改造等領域。