基于半自動化背景下的門機全自動智能化控制系統的研究

◎ 王 家

(連云港東糧碼頭有限公司,江蘇 連云港 222000)

1 研究背景

連云港東糧碼頭有限公司32泊位3臺門機半自動控制技術于2020年7月改造完成投入使用,該項技術在當時國內門機使用尚屬首例,開創了門機半自動駕駛技術的先河,也為后期門機全自動智能化控制提供了技術支撐。

現有的半自動化控制指將門機的起升機構、變幅機構和旋轉機構的控制,通過變頻器及PLC程序的編寫,實現了3機構在設定情況下的自動運行,司機只需坐在駕駛室內監控此過程的運行情況,既降低了司機的勞動強度,也解決了抓斗落料過程中與大漏斗的碰撞及粉塵外溢問題,但是無法達到全自動化控制,其他機構的操作仍然需要司機完成。因此,本文提出了全自動智能化控制系統。

全自動智能化控制系統基于半自動背景下的全自動智能化控制,應用高精度定位、三維智能掃描、抓斗自動防搖、安全防撞、綜合安防監控等技術,結合碼頭生產管理系統功能形成作業策略,可實現對抓斗門機的異地遠程控制、半自動控制或全自動控制的多種作業模式[1-3]。

2 研究內容

2.1 機構位姿檢測技術

通過絕對值編碼器、接近開關、FRID磁感應裝置等傳感器,檢測起升、旋轉、變幅、行走4大機構的位置狀態。

2.2 激光掃描建模技術

激光云臺掃描設備對目標區域進行數據采集, 目標區域包括船體、船舶艙口位置、船舷高度、船艙蓋板 、物料、裝卸位置等。

2.3 抓斗防搖技術

根據等效繩長等數據,結合各機構速度,估算出偏擺角度。變頻器通過建模分析角度衰減控制,實現抓斗防搖。

2.4 防撞檢測技術及防入侵保護

依托各機構的精準定位和位姿獲取,通過軟件算法實現軟件防撞功能。控制系統計算本機與相鄰門機的運動趨勢,判斷是否存在碰撞的可能,并進行相應的處理。

2.5 抓斗運行軌跡定位

通過建立抓斗的運動模型和力學分析模型,結合抓斗的運行控制程序和算法,最終實現抓斗的運行軌跡定位及優化。

2.6 光纖通訊技術

通過光纖通訊,可實現門機與中央控制室的信息交互。同時,在電纜卷盤滑環和門機中心滑環2個節點,采用光纖滑環實現機上與機下的光纖通訊。

2.7 門機遠程集中控制技術

通過遠程控制系統,建立門機群之間的遠程控制,即在中央控制室控制門機各機構動作和抓斗運行軌跡,實現1名司機操作多臺門機。

3 系統架構

3.1 信息管理系統層

信息管理系統主要由數據庫服務器、生產管理應用服務器等設備組成,建立靈活的網絡管理和可靠的安全系統。信息管理設備層系統網絡采用以太網,主要用于生產設備等子系統的數據處理、存貯、信息查詢、數據分析以及報表的輸出等工作。

3.2 中央控制系統層

中央控制系統是以中央控制室為中心的控制系統。中央控制室設置在生產指揮中心,控制系統還包括中央控制系統與門機控制系統之間的數據通信以及信號聯鎖控制。

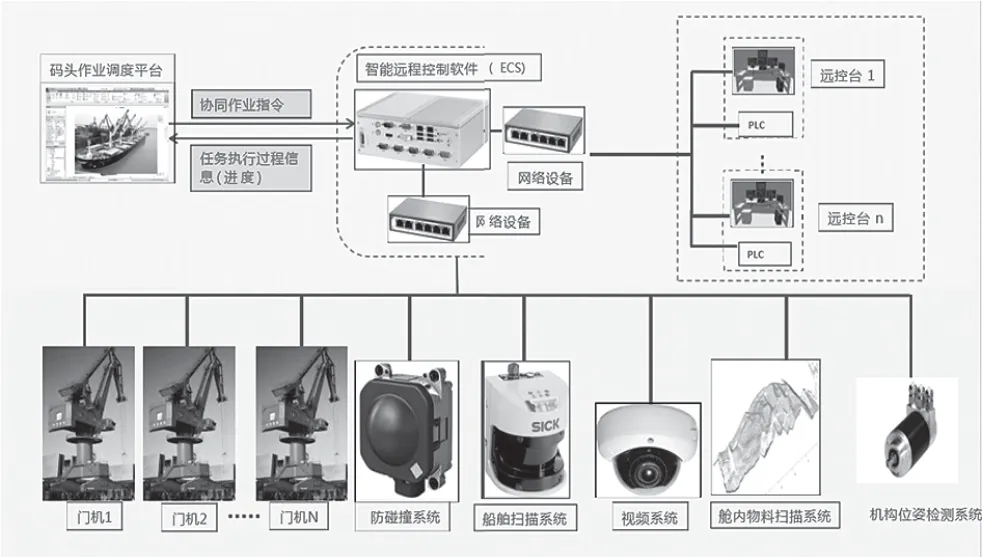

3.3 自動化控制層

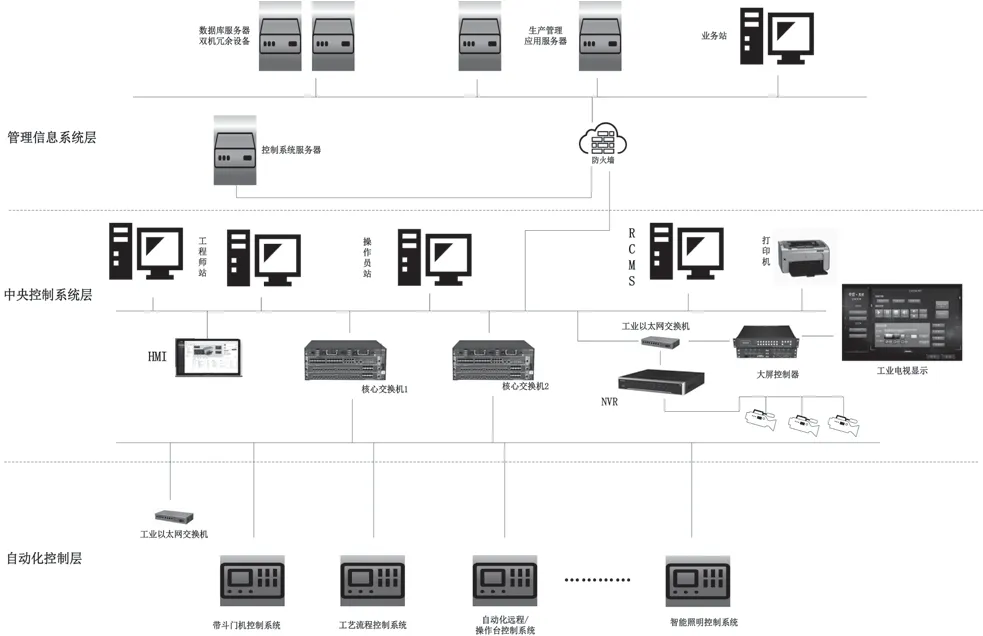

自動化控制層將門機控制系統、工藝設備流程控制、操作臺遠程控制、智能照明控制等獨立的生產工藝設備控制系統連接起來,實現集中自動化控制,全自動智能化控制系統架構如圖1所示[4-5]。

圖1 系統架構圖

4 實現的關鍵技術

4.1 機構位姿檢測

4.1.1 起升機構

采用多圈絕對值編碼器和電機帶增量型編碼器實現。

4.1.2 變幅機構

采用在變幅齒條處安裝絕對值編碼器或變幅電機增量編碼器實現。

4.1.3 旋轉機構

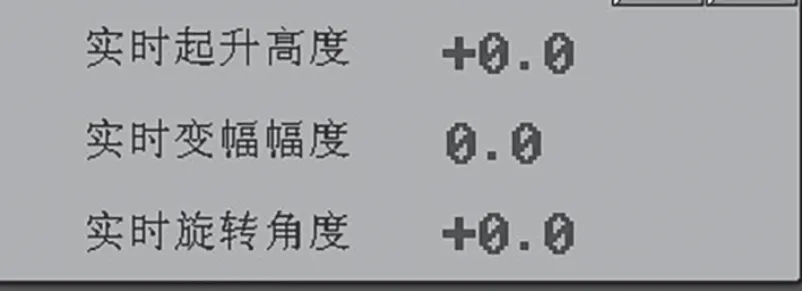

采用從動齒輪轉軸和多圈絕對值編碼器或電感式接近開關實現(如圖2)。

圖2 三機構初始檢測位置圖

4.1.4 行走機構

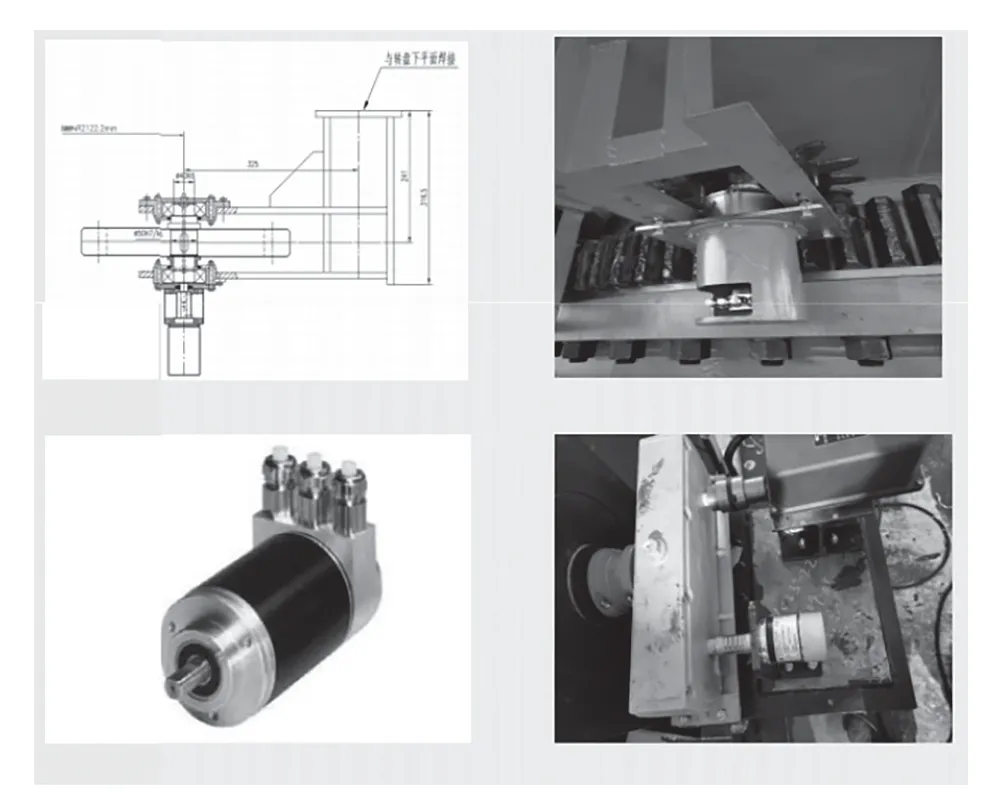

采用行走自由輪和多圈絕對值編碼器或RFID磁感應裝置實現,全自動智能化控制系統各機構安裝檢測裝置示意圖如圖3。

圖3 各機構安裝檢測裝置示意圖

4.2 激光掃描建模

通過安裝在司機室附近和象鼻梁頭部的Sick 3611激光掃描儀,對場景進行掃描,然后對獲取到的點云數據進行處理,通過算法提取所需信息,然后將信息通過傳輸協議傳遞到PLC,控制系統執行自動化作業流程。

Sick 3611激光掃描儀為360°2D掃描模式,為實現3D建模,需要添加一個軸的運動,合成3D結果,完成場景建模。為此,掃描儀模塊的硬件架構為激光掃描儀和伺服電機云臺。通過伺服控制器精確控制云臺的旋轉角度,利用歐式變換矩陣計算方法,將掃描儀獲得的每一幀掃描數據轉換到全局坐標系下。激光掃描的結果數據經過坐標轉換、特征提取后,將作為卸船策略的依據。

4.3 抓斗防搖技術

閉環控制:采用傳感器實時采集抓斗的搖擺角度和角速度,反饋給控制系統,通過控制機構加速度,將抓斗擺動角度限制到最小,達到防搖的目的。

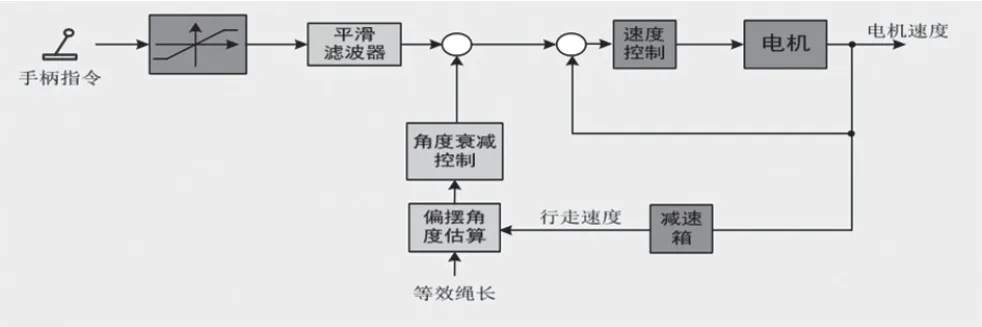

開環控制:采用最優控制、增益調節、自適應控制度、狀態反饋等現代控制方式,建立數學模型。通過有效繩長、給定速度、反饋速度等,估算出抓斗搖擺角度,從而進行防搖控制(如圖4)。

圖4 抓斗防搖控制流程圖

4.4 防撞檢測技術及安全防護

4.4.1 被動防撞檢測

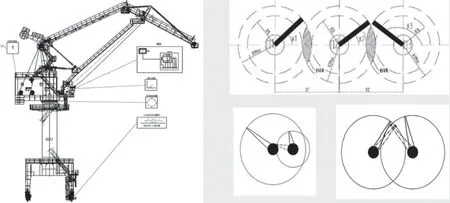

依托各機構的精準定位和位姿獲取,通過軟件算法實現軟件防撞功能。控制系統計算本機與相鄰門機的運動趨勢,判斷是否存在碰撞的可能,并進行相應的處理(如圖5)。

圖5 被動防撞檢測示意圖

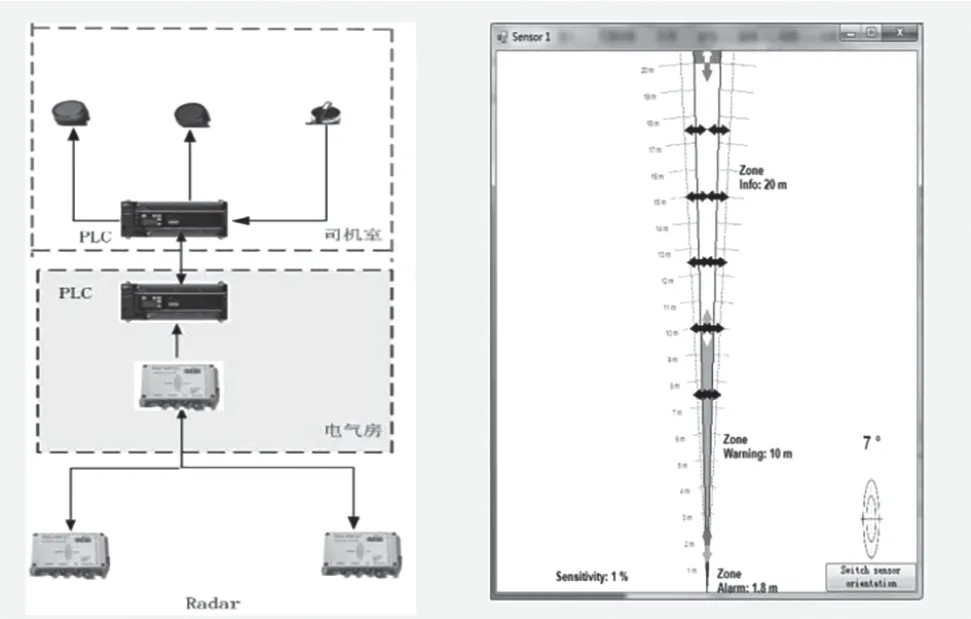

4.4.2 主動防撞檢測

依托檢測裝置來實現,通過檢測裝置實時監測防碰撞區域內的障礙物情況,當有障礙物入侵時發出報警信息,生成控制指令,通過控制系統進行主動防碰撞處理(如圖6)。

圖6 主動防撞檢測示意圖

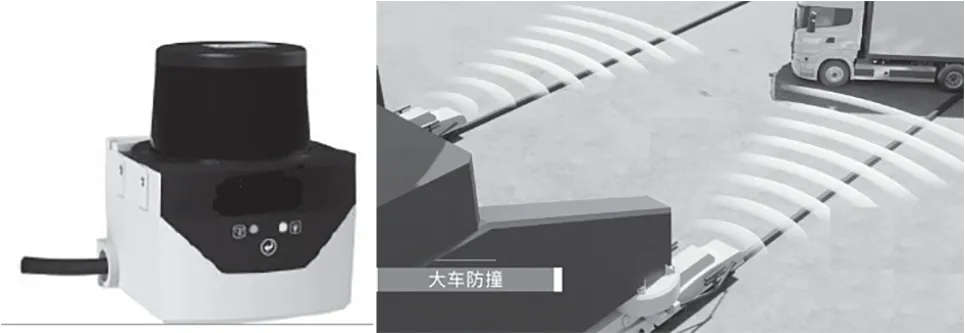

4.4.3 大車行走防撞

在行走機構支腿上安裝4臺激光掃描儀,可檢測14 m距離內的障礙物。實現大車行走方向上的區域防護(如圖7)。

圖7 大車行走防撞示意圖

4.4.4 防侵入保護

在門機合適位置安裝1臺警戒式攝像球機,攝像頭識別大漏斗,并根據相關策略自動劃定警戒區域。當檢測到警戒區域內沒有人員時(包括動態和靜態識別),抓斗方可執行抓料和卸料流程作業,否則將等待,直到檢測現場無人員時再作業。

4.5 抓斗運行軌跡定位

抓斗在料斗上方精確定位后,開斗揚塵最小,可實現除塵、靜電料斗內開斗放料,抓斗的運行只要依靠起升、變幅、旋轉3大機構的運行定位來實現。

4.5.1 起升機構設定

門機起升設計的最大速度為60 m/min,即1 m/s,加、減速時間為3 s。根據1/2(V×T),可以算出起升機構從最大速到0速的滑行距離為1.5 m,即從離設定位置1.5 m的位置給0速,可以正好達到設定位置。若設定起升目標值為18.8 m,抓料高度時距離為h,運行時間即為t=(18.8-1.5-h)。

4.5.2 變幅機構設定

門機變幅機構的設計速度為45 m/min,即0.75 m/s,加、減速時間為3 s,因此想達到最大速度最少要2.25 m(2×1/2×V×T)的運行距離。

變幅的計算公式:實時位置減去設定位置得到位置差(S1-S2=S)。

根據半自動的調試試驗,很短的運行距離達不到很好的防搖效果,因此在程序上做了限制,若變幅小于18 m時,不允許啟動自動控制技術(門機變幅12 m~39 m,料斗的位置約在變幅13.8 m處)。S<2.25 m工況不存在。

當S>2.25 m時,加減速的滑行距離為2.25 m,因此勻速運行的時間為:t1=(S-2.25)/0.75。但是變幅的防搖周期為8.31 s,因此,變幅運行時在t1+8.31 s后,給0速。在開始運行到t1+8.31 s的時刻給最大速度50 Hz/m。

4.5.3 旋轉機構設定

旋轉機構的速度為1.5轉/min,即9°/S,旋轉的加、減速時間為8.31 s。考慮到防搖效果,現場設定的最大速度分了4個檔,分別為40 Hz/m、30 Hz/m、20 Hz/m、10 Hz/m。

若要達到40 Hz/m,需要的最小旋轉角度差為4/5×9×8.31,也就是59.8°。

若要達到30 Hz/m,最小的旋轉角度為44.9°。

若要達到20 Hz/m,最小的旋轉角度為29.9°。

若要達到10 Hz/m,最小的旋轉角度為14.9°。根據角度差可以選擇最大速度。

旋轉勻速運行時間(以40 Hz/m為例):t2=[(θ-59.8) ×5]/(9×4),旋轉的運行時間為:8.31+t2,在開始運行到8.31+t2這段時間給40 Hz/m的速度,過了8.31+t2時間后給0速。

4.6 門機遠程集中控制技術

遠程自動化控制是整個門機自動化系統的核心,通過各門機控制系統采集本機的運行信息和數據,借助可靠的網絡構架,可以將信息和數據匯總到中控室,再通過服務器 PC 上的自動控制程序、組態軟件對操控臺的各種指令進行處理,將處理結果通過網絡發送給各門機控制系統,執行相應的命令(如圖8)。

圖8 門機全自動控制系統簡圖

通過多機協同作業策略和智能化控制算法,實現多機調度或協同作業,并在系統作業過程中通過可靠的安全防撞系統和措施,保障多機協同作業的安全可靠。

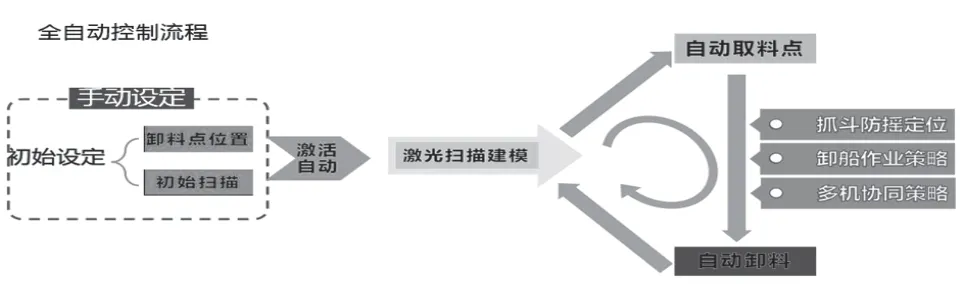

4.7 全自動控制流程

中央控制室操作人員檢查各機構情況及現場安全狀況,操作門機到指定位置后,設定相關參數,然后進行自動化操作,按照圖9進行。

圖9 全自動控制流程簡介圖

5 預期效果

5.1 提升綜合效率

采用門機全自動智能化控制系統,可降低門機作業效率對司機專業技術水平的依賴程度,在減輕門機司機疲勞的同時,規范操作流程、實現卸船作業標準操作,從而提升門機作業效率的穩定性。

5.2 減員增效

通過實現門機的全自動智能化控制,可大幅降低門機司機的勞動強度。例如,若有3臺門機,門機司機可以從每個班4人3臺門機減少到3人3臺門機,按照3大班制測算,全年節約人工成本約30萬元,達到優化作業,降低能耗的目的。

5.3 提升智能化水平

門機作為散貨碼頭工藝設備重要的組成部分,實現門機操作全自動智能化,為下一步散貨碼頭全流程自動化邁出了關鍵一步,為智慧港口建設貢獻技術支撐。

5.4 提升安全性能

自動化作業可降低人為因素風險,降低由于司機疲勞或操作失誤導致的安全風險,提升門機作業的安全化水平,提高運行安全可靠性;減少設備抖動、晃動對金屬結構的影響。同時,可減少揚塵,提高環境保護能力。

6 推廣應用

門機全自動化控制技術的應用對于散貨碼頭具有重大意義,解決了傳統門機作業中的難點和痛點,具有極大的推廣價值。門機作為港口傳統設備,借助智能技術,使司機走出駕駛室,可實現適應復雜工況的無人化作業。隨著散貨碼頭各設備智能化升級、各系統間的整合,今后將改變傳統散貨碼頭作業模式,實現散貨碼頭全智能化技術,在安全、可控、高效、節能、環保等各方面邁上一個新的臺階。