降低混合脫氫裝置芳烴溶劑消耗的可行性措施

田萍萍,白永濤,馬健,鞏文博,賈詩凡,劉星博

(陜西延長石油(集團)有限責任公司延安石油化工廠輕烴中心,陜西 延安 727406)

300 kt/a丙烷-異丁烷混合脫氫裝置(簡稱“混合脫氫裝置”)采用Oleflex脫氫工藝技術[1]。通過連續催化再生脫氫技術,保證催化劑連續再生,周期性穩定催化劑活性。裝置由原料預處理單元、Oleflex 反應單元、產品回收單元、SHP 加氫單元、催化劑連續再生(CCR)單元、氧化物脫除、CSP全加氫單元和公用工程系統組成。Oleflex反應單元中,3臺反應器在UOP專用脫氫鉑金催化劑條件下,將丙烷和異丁烷裂解、脫除等體積的氫氣,轉化成產品丙烯和異丁烯,從而為下游聚丙烯裝置和MTBE裝置提供原料[2]。脫氫反應過程中伴隨有一定的聚合副產物產生,副產物不僅影響產品烯烴純度,此外,物料通過冷箱時,重組分會堵塞流經的小孔道,造成冷箱換熱效率急劇下降,影響裝置加工負荷提升,甚至影響裝置安全平穩長周期運行。

為去除混合物中的聚合物及芳烴化重產物,采用外購芳烴溶劑循環洗滌。每年需外購芳烴溶劑1 550 t 左右,加工成本費用較大。通過分析芳烴溶劑消耗量影響因素,降低其用量,控制生產成本,為公司贏得可觀的經濟利益。

1 工藝流程

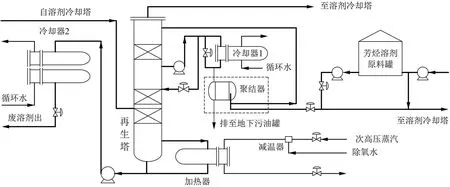

芳烴溶劑主要是C9~C11 芳烴組分。利用相似相溶原理,芳烴溶劑將反應器中裂解后副產的聚合環化芳烴重組分,在進入產物壓縮機前,予以洗滌脫除,保證產物的輕質化。主要流程如圖1所示。

圖1 反應產物接觸冷卻塔系統流程Fig1Flow chartof reactionproductcontactcoolingtowersystem

芳烴原料罐來的芳烴溶劑通過補充泵增壓至V103,對反應產物進行冷卻降溫和洗滌。V103塔頂的反應產物攜帶少部分的芳烴溶劑,經過冷卻、降溫后,進入反應產物壓縮機,再經脫氯罐、反應產物干燥器吸附飽和;芳烴溶劑油、水及硫化氫等被反應產物干燥劑吸附后,經一系列再生流程,最終被送至污油系統;而產物進入下游的冷箱及分離系統等流程。V103 塔底循環使用的芳烴溶劑,經過空冷、水冷冷卻后,由塔頂循環泵P103 繼續增壓至V103 塔頂循環使用;此外,V103 塔底一小股含有重組分的芳烴溶劑,則送至下游溶劑再生塔單元進行提純回收再利用。

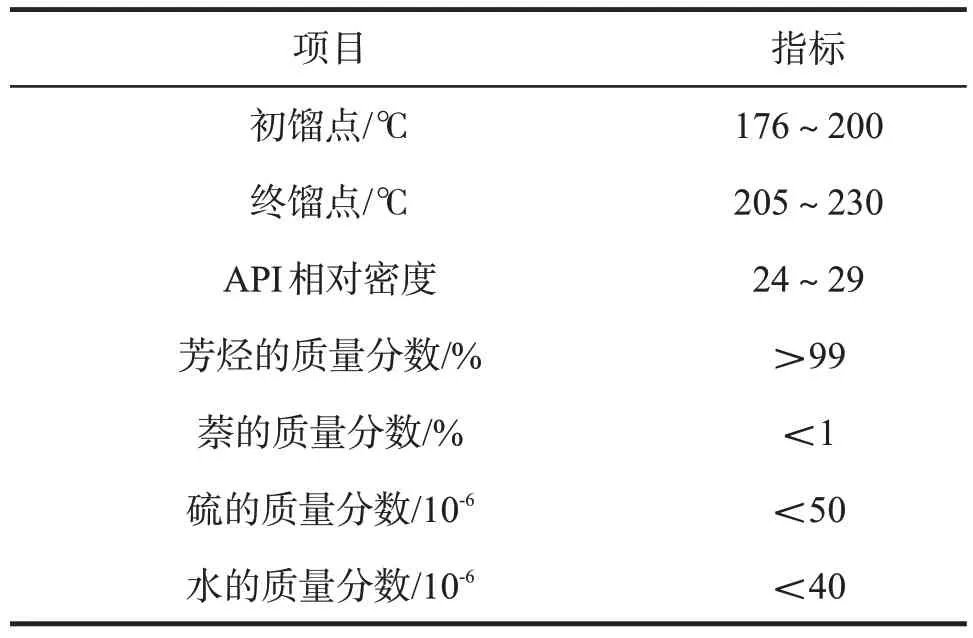

芳烴溶劑技術指標要求見表1。

表1 芳烴溶劑技術指標Tab 1 Aromatic solvent specification requirements

2 芳烴溶劑消耗量影響因素

2.1 芳烴溶劑餾程

按照外購芳烴溶劑餾程范圍不同,并結合國內幾套同類裝置使用芳烴溶劑的經驗,進行對比分析可知,芳烴溶劑組成輕組分越多,芳烴的餾程越大芳烴溶劑消耗量越大;反之,則消耗數量大大減少。

2.2 溫 度

根據統計,5-8 月(夏季)芳烴溶劑消耗量大于9-4月(冬季),即周圍環境溫度越高,消耗芳烴溶劑的量越大。

混合脫氫裝置反應產物的介質溫度高低,主要由3 個原因引起的:1)環境溫度的變化影響,如夏天和冬天的區別;2)反應產物本身溫度變化影響,包括低負荷條件下產物壓縮機防喘振閥門開度過大,將會造成介質溫度偏高;3)芳烴溶劑循環冷卻泵、冷卻器換熱效果及進出料高效換熱量等的非正常操作,也將會造成介質溫度偏高現象。

2.3 原料組成變化影響

混合脫氫裝置加工負荷相同,C3及C4比例不同的條件下,混合脫氫裝置進料組成中的C3、C4比例明顯有所下降時,芳烴溶劑的消耗明顯有所升高。這主要是反應器中的C4 環化脫氫更容易,形成副產物重組分芳烴數量更多;還有反應器中2種物質的單程轉化率C4(設計單程轉化率C3 為23%,C4 為45%)高于C3,洗滌時更容易攜帶芳烴溶劑油至下游流程,消耗量將會增多的緣故。

根據市場需求,混合脫氫裝置的C3和C4比例在加工過程中,要做出適當的比例調整,以此保證裝置的正常生產加工任務按期完成。其次,平衡區域C3、C4物料庫存,保障上下游裝置能夠安全平穩長周期運行,產出一定數量的國VI 標準條件的各調和組分和一定的聚丙烯產品,保障產業鏈的長期穩定供給[3]。

2.4 其 他

混合脫氫裝置芳烴溶劑的消耗量,還受如下幾個方面的影響:1)反應器中脫氫反應伴隨有諸多副反應的發生,如果反應溫度過高,則副產物的生成較多,重組分形成數量也相對較多,消耗芳烴溶劑同樣增加;2)混合脫氫裝置在實際運行過程中,也會因公用工程、操作誤差及設備故障等因素,造成裝置平穩率降低,系統壓力的較大波動,增加芳烴溶劑氣化率的變化,同樣可以造成消耗量的變化;3)芳烴溶劑單元精細化操作及其回收其數量和質量的變化,也同樣會造成芳烴溶劑耗量的較大變化。

3 降低芳烴溶劑消耗措施

3.1 優選餾程較重的芳烴溶劑

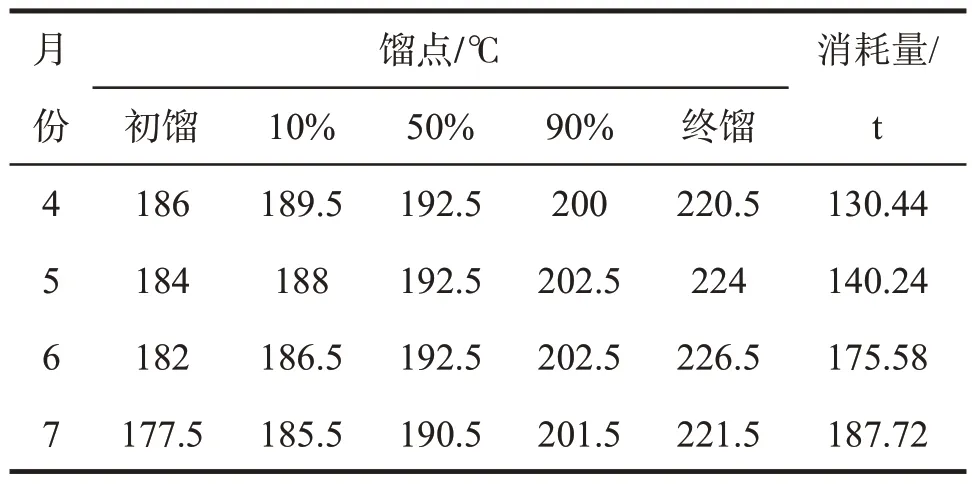

聯系芳烴供應商,要求芳烴溶劑50%以上組分的餾程盡可能偏高,餾程靠近油品中的柴油組分,以降低自身被攜帶量,從而降低芳烴溶劑耗量,進而延長產物干燥劑(DRCS)使用壽命,實現降本增效的目的。在裝置相同加工負荷、原料中C3 和C4 組成相同及操作條件不變等條件下,2022年部分月份芳烴溶劑耗量統計見表2。

表2 芳烴溶劑消耗分析數據統計Tab 2 Statistical of aromatic solvent analysis data

由表2可知,芳烴溶劑餾程溫度偏高一點,消耗數量相對較少。

3.2 保證反應產物溫度低位運行

反應產物溫度偏高,芳烴溶劑耗量增大;反之,芳烴溶劑耗量降低。因此,應盡量保持反應產物低溫度運行。除了這2條措施,芳烴溶劑循環冷卻泵的質量流量不能低于140 t/h,若低于此,介質在泵殼體內機械能將會轉化為輸送介質的內能,造成芳烴溶劑自身溫度升高,從而造成芳烴溶劑耗量增加;此外,芳烴溶劑循環冷卻器換熱效果下降,也會造成芳烴溫度偏高;裝置操作期間進出料高效換熱器的偏流及使用時間長短,也會導致反應產物溫度出現峰值,造成芳烴溶劑耗量增加。

3.3 C3、C4比例不變時控制合適的反應溫度

混合脫氫裝置原料組分越重即C4 含量越高時,芳烴溶劑消耗量越多;根據丙烯和異丁烯市場需求,及時調整原料中C3、C4組分的比例。當原料中C3、C4比例一定時,控制合適的反應器溫度,不僅能夠保證脫氫的轉化率,而且可以降低芳烴溶劑耗量。在以上條件下,盡量降低反應溫度,減少副產物,這樣可以延長芳烴溶劑的使用壽命,減少新鮮芳烴溶劑的補充量。

根據混合脫氫裝置C3和C4脫氫的難易程度可知,原料中C4 較多時,反應溫度可以適當降低;假如是C3 脫氫(即PDH 裝置)則溫度控制偏高,具體控制指標需要參照第1反應器的溫降,指標為68~74 ℃,以此保證異丁烷單程體積轉化率在45%以上,丙烷單程體積轉化率在21%以上(除去空速的影響)。

3.4 技術改造芳烴溶劑再生單元

芳烴溶劑再生塔系統改造如圖2所示。

圖2 芳烴溶劑再生單元的優化改造Fig 2 Optimization of aromatic solvent regeneration unit

在汽提抽出的芳烴溶劑水冷卻器后增設聚結器(圖中虛杠內),將芳烴溶劑中的水分子聚結分離后,通過水包定期排水,從而提高芳烴溶劑純度及回用比例,進一步降低芳烴溶劑消耗量。

3.5 其他措施

按照流程設計及其原理闡述,為進一步減少芳烴溶劑耗量,還可以從以下幾個方面上精心操作,保證芳烴溶劑耗量最小化。

1)原料注硫期間,按照下限指標控制硫的質量濃度在75~80 mg/L,防止芳烴溶劑攜帶硫含量過高,造成再生芳烴溶劑的回收利用率不高;

2)降低反應器上部氫氣還原催化劑時產生的一部分水;卸車時,保證完全密封性,防止濕空氣進入芳烴溶劑油中,造成水含量嚴重超標后,外排芳烴溶劑耗量增加。

3)日常和應急裝置操作中,必須保證運行平穩率,防止操作期間突然升降壓,造成攜帶芳烴溶劑數量的突增;

4)嚴格控制原料儲罐的介質溫度(加熱介質選取循環水,保證溫度在不凝固的前提下最低),保證損失降低至最小;

5)嚴格把控芳烴溶劑的補充量,保證外排時的飽和吸收,控制芳烴溶劑水的質量濃度≥200 mg/L,芳烴的質量分數≤98%,進一步降低新鮮外購芳烴溶劑消耗量。

4 效果評價

1)直接經濟效益。經過如上措施,芳烴溶劑節約量約1~2 t/d,按目前市場價格8 650 元/t,每年生產333天,則可節約費用288.05~576.09萬元。

2)間接經濟效益。芳烴溶劑不僅在裝置正常生產時,需要消耗一定的數量,而且可以通過技術分析,綜合研判對其回煉后,經濟效益會最大化。通過槽車運輸至1.4 Mt/a柴油加氫裝置,進行脫硫、反應及分離等步驟,將其回收煉制為柴油、汽油和液化氣組分,作為調和汽柴油和供給下游加工流程[3]。同時,芳烴溶劑數量的減少,可以降低產物干燥劑的再生頻次,延長了其使用壽命,間接創造了一定的經濟效益。

3)社會效益。芳烴溶劑消耗數量的減少,也就減少了揮發性有機物的排放量,對操作人員及其周圍民眾的身心健康,做出一定的貢獻;同時,易燃易爆的芳烴溶劑外購數量的減少,一定程度上降低了安全風險。

5 結 論

綜上所述,300 kt/a丙烷-異丁烷混合脫氫裝置芳烴溶劑消耗數量的差異,主要原因及有效降低消耗的措施為:

1)外購選取的芳烴溶劑餾程越重,則消耗芳烴溶劑越少;

2)原料組成當中的C3、C4 比例越高,則消耗芳烴溶劑越少,主要是C3 單程轉化率低于約1倍的C4脫氫,C4環化更容易,洗滌時消耗越多的緣故;

3)反應生成的產物溫度越高,或者是設備運行及操作原因造成的溫度偏高,物料攜帶輕組分會越多,造成芳烴溶劑的消耗數量較大;

4)溶劑再生系統回收的芳烴溶劑越多,再次利用的數量越大,凈含量消耗則變少;

5)反應系統原料側注硫的質量濃度選取75~80 mg/L 的優化控制指標(設計為75~85 mg/L)、催化劑還原效果含水量的多少和操作的平穩率,都將造成芳烴溶劑消耗數量的差異。

針對如上原因,根據季節溫度、卸車空氣濕度和優化各個步驟等環節,為下一步開展單套裝置節能降耗,降低其芳烴溶劑消耗,進一步為企業創造利潤空間,提供可行性方案。可為同行業裝置提供一定的借鑒。