基于PLC的煤樣瓦斯解吸指標測定系統設計

孫濤勝,喬敏杰

(1.鐵峰煤業有限公司 南陽坡煤礦, 山西 朔州 037200;2.鐵峰煤業有限公司 增子坊煤礦, 山西 朔州 037200)

鉆屑量是我國煤礦瓦斯異常涌出預測中采用的重要預測指標。煤鉆屑層的瓦斯解吸量主要與煤體自身特性與所處環境相關,不同區域的煤層,在不同平衡壓力下,單位重量的煤鉆屑所能解吸出的瓦斯量不同[1]. 為了分析煤層樣品的瓦斯解吸量,目前國內常用的儀器有MD-2型鉆屑瓦斯解吸儀、WTC瓦斯突出檢測儀[2-3]等。這些儀器的特點是功能強、體積小、操作簡單、重量輕、性能可靠、防潮防塵性能好,同時具有便攜的優點。但是不能實現自動化控制,智能化程度低[4],需要人工全程干預,導致測量數據偏差較大。為了解決煤層樣品分析的不準確性問題,同時提高測定過程的自動化、智能化,設計基于PLC的煤樣瓦斯解吸指標測定系統。

1 測定原理

基于PLC的煤樣瓦斯解吸指標測定系統從煤樣解吸瓦斯指標的本質出發,通過設定系統參數,可以對各個時間段內的瓦斯解吸量進行測定,對于指導生產和煤層性能研究均有重要意義。

根據MD-2型鉆屑瓦斯解吸指標Δh2與K1的定義,使用符號W0-1表示第1分鐘內瓦斯解吸量與損失量之和,角標0-1為第0分鐘開始到第1分鐘結束,見式(1):

(1)

式中:Qt為t分鐘內解吸儀測定的解吸量;Q0為瓦斯損失量;t為計時時間,此處取1.

使用符號W0-2表示單位質量煤樣解吸開始的2分鐘內瓦斯析出量,W0-2與Δh2的關系見式(2):

W0-2=μΔh2

(2)

式中:μ為解吸儀結構常數,取值0.082 1 mL/mm.

由此可以看出,W0-1與W0-2是在不同時間段內瓦斯析出量,其本質相同。基于對W0-1與W0-2的本質含義分析,并將其應用在PLC煤樣瓦斯解吸指標測定系統中,使得該系統可以對任意時間段的解吸量進行測定,即Wt0-t1,不僅可以完成對Δh2與K1的測定,而且可以將測定時間段擴大至任何范圍。

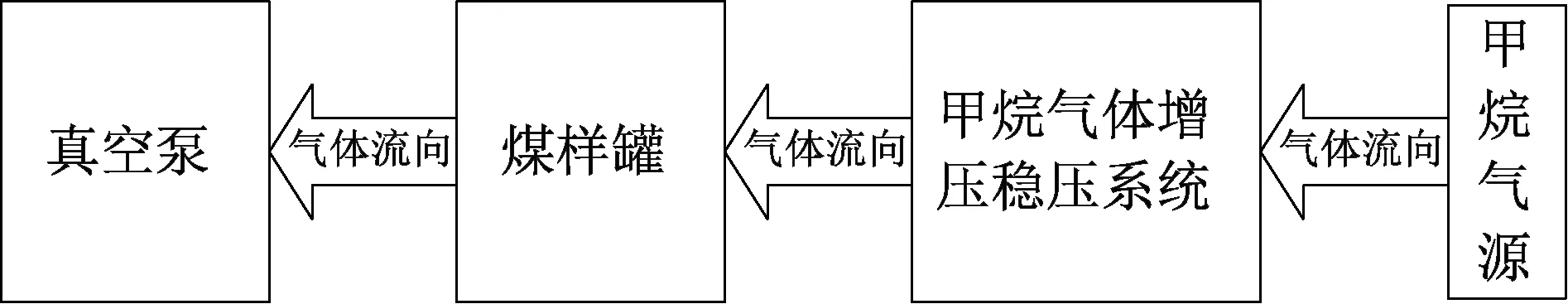

煤鉆屑瓦斯解吸測定系統使用甲烷氣體作為氣源,通過氣體增壓穩壓系統模擬出井下深層煤樣所處的高壓環境,利用煤樣對于甲烷氣體的吸附、解吸特點,精確控制煤樣在不同壓力下吸附甲烷氣體。氣體吸附完成后,將煤樣暴露在常壓下進行解吸,同時系統自動測定相關參數,見圖1.

圖1 煤鉆屑瓦斯解吸測定基本原理圖

2 測定系統設計

為了提高測定系統的準確性與高效性,同時方便系統設計,核心控制部件采用西門子PLC可編程控制器,該控制器在工控領域應用廣泛,技術成熟,編程界面友好,可以很好完成該測定系統的邏輯性與順序性控制[5]. 同時便于人工對整體測定流程的觀測與控制,系統中采用可觸摸控制屏作為終端設備。

2.1 測定系統整體控制

測定系統從功能模塊上分為真空控制系統、增壓穩壓控制系統和測量控制系統,見圖2.

1—真空泵;2—真空氣路電磁閥;3—煤樣罐;4—濕度傳感器;5—溫度傳感器;6—解吸閥;7—氣袋;8—壓力傳感器;9—測壓氣路電磁閥;10—增壓氣路電磁閥;11—甲烷氣體增壓穩壓系統;12—氣源路電磁閥;13—甲烷氣源;14—排氣路電磁閥圖2 整體設計圖

2.1.1 真空控制系統

真空控制系統包括真空泵、真空氣路電磁閥;真空泵選用“藤原無油真空泵”二級1550 D真空泵機頭,進氣口配有過濾器,其流量為158 L/min,可以實現連續抽真空的功能,同時真空氣路電磁閥可以根據測定流程的需要,開啟、關閉抽真空氣路。真空泵的電路通斷控制信號是由PLC控制器發出的,當煤樣罐等各氣路中達到設定條件時,關閉真空泵電源,相反,則接通電源,使真空泵持續工作。

2.1.2 增壓穩壓控制系統

增壓穩壓控制系統主要包括增壓氣路電磁閥、甲烷氣體增壓穩壓系統、氣源路電磁閥、甲烷氣源。氣體增壓穩壓系統核心部件為氣體增壓泵ZY-25-2,最大增壓比為15∶1,最大輸出壓力為12 MPa,氣體進出口均配有高壓壓力表,調節比例閥或進氣閥上部的旋鈕,順時針旋轉為增大壓力,逆時針旋轉為減小壓力,增壓泵開始工作,增壓到設定壓力后自動停止。氣體增壓穩壓系統的氣體與壓力,通過增壓氣路電磁閥,傳導至煤樣罐中,保證煤樣罐中的氣體壓力穩定在設定值。

2.1.3 測量控制系統

測量控制系統主要包括煤樣罐、濕度傳感器、溫度傳感器、解吸閥、氣袋、壓力傳感器、測壓氣路電磁閥。其中壓力傳感器量程選用-0.1~10 MPa,精度為0.1%FS,既滿足抽真空時真空度的測量,同時滿足煤樣罐內高壓吸附甲烷時壓力測量的需要。氣袋用于收集煤樣罐內煤樣解吸出的瓦斯氣體,測定系統結束后,可在常溫常壓下測量其體積,用于校正系統測定的數值。

首先測定系統需要對煤樣罐內的煤樣脫氣處理,此時僅打開真空氣路電磁閥與測量氣路電磁閥,其余電磁閥全部關閉。真空泵先對煤樣罐連續抽氣,使真空度迅速下降至P真空度0,而后真空泵停止工作。通過壓力傳感器實時測量煤樣罐內的真空度,每間隔60 s,記錄一次真空度壓強P真空度1和P真空度2,并且設定真空度閾值ω,當滿足式(3)時,說明煤樣脫氣不完全,開啟真空泵抽氣至P真空度0,循環上述過程進行脫氣;當滿足式(4)時,說明脫氣完成。

P真空度2-P真空度1≥ω

(3)

P真空度2-P真空度1<ω

(4)

煤樣罐內的煤樣脫氣完成后,關閉真空泵與真空氣路電磁閥,打開增壓氣路電磁閥、甲烷氣體增壓穩壓系統、氣源路電磁閥,對煤樣罐內增注甲烷氣體,根據設定的壓力數值實施增壓保壓,讓煤樣充分吸附甲烷氣體。甲烷氣體吸附完成后,打開排氣路電磁閥,放掉煤樣罐內多余甲烷氣體后關閉電磁閥。同時測定系統開始計時,打開解吸閥,煤樣中吸附的甲烷氣體自然釋放到氣袋中。氣袋材質選用高彈性橡膠,氣袋內氣體膨脹對于煤樣罐內的壓力影響較小。在系統測定完畢后,氣袋內的氣體可用于二次測量,校正甲烷解吸量。

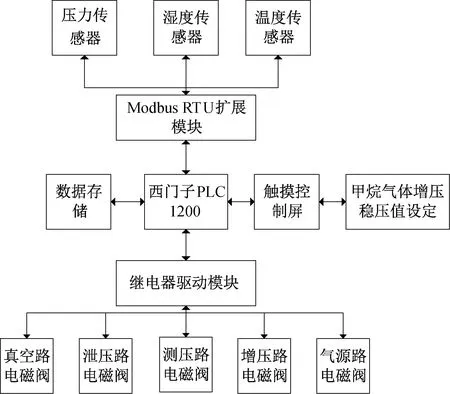

2.2 PLC控制原理

測定系統的CPU采用西門子PLC1200可編程控制器,該控制器方便擴展Modbus模塊,Modbus通信協議用于各種傳感器信號采集,采集效率高、數據穩定可靠[6]. 測定系統中PLC1200通過CM1241模塊與Modbus擴展模塊連接壓力傳感器、溫度傳感器、濕度傳感器等支持Modbus協議的傳感器,各個傳感器之間通過輪詢的方式,依次將采集的數據傳遞至PLC中,PLC將采集的數據與設定值進行運算后,根據測定流程,控制各氣路電磁閥的通斷。PLC與電磁閥之間通過繼電器驅動模塊通信控制。HMI觸摸屏的通信是通過以太網與PLC連接,人工可以通過觸摸控制屏幕設置實驗參數、控制實驗進度、監視傳感器參數等。PLC控制原理見圖3.

圖3 PLC控制原理圖

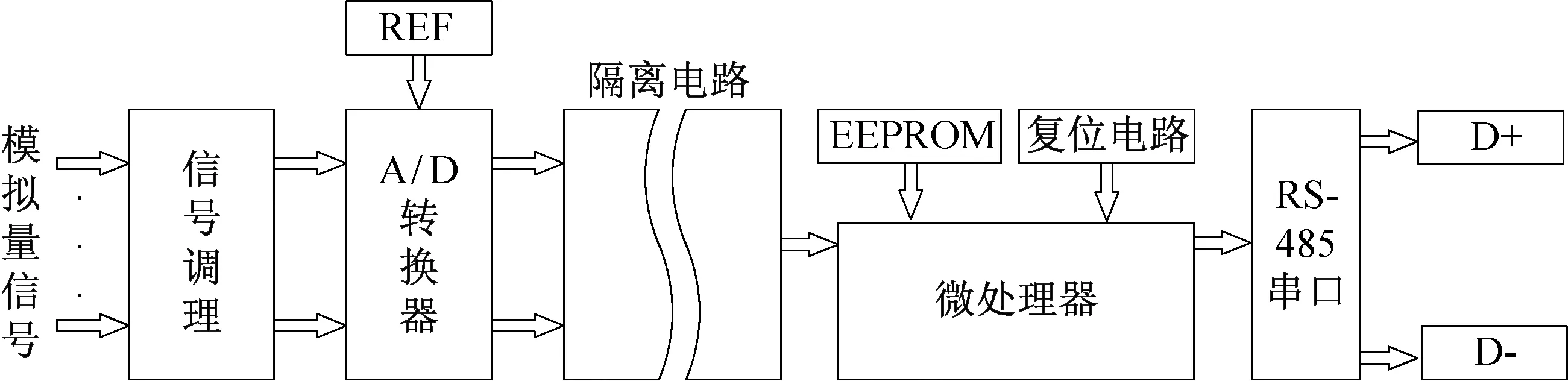

2.2.1 模擬量信號轉485-Modbus

傳感器的模擬量信號一般分為電壓模擬量信號和電流模擬量信號兩種,模擬量信號與RS-485數字量信號的轉換原理見圖4,在一個模擬量采集模塊中,可以同時采集多個同種類的模擬量信號,信號經過A/D轉換器和微處理器轉換成數字量信號經RS-485串口發送。該實驗室測定系統采用的就是Modbus RTU通訊類型,串口類型為RS-485. 一個主機可以分接32個從機,為測定系統的改造升級、擴展傳感器提供支持。

圖4 模擬量信號轉RS-485電路框圖

2.2.2 數據存儲系統

PLC1200的存儲系統由裝載存儲器、工作存儲器和系統存儲器組成。其中裝載存儲器主要用于保存邏輯塊、數據塊和系統數據。PLC工作時,將裝載存儲器中的可執行部分數據復制到工作存儲器中。工作儲存器集成在CPU中的高速存取ARM存儲器,用于存儲CPU運行時用戶程序和數據。系統存儲器是PLC為用戶提供的存儲組件,用于存儲用戶的操作數據,如過程映像輸入輸出區、標識位存儲區、數據塊存儲區、本地數據區等。

測定系統運行過程中,在PLC整體運行一個周期內,各個傳感器會采集一遍當前數據,數據中加入數據名稱、當前系統時間,組成固定格式的數據組,暫時存儲在PLC中的數據塊存儲區,數據塊存儲區須及時發送給上位機軟件或觸摸控制屏,由軟件程序將數據保存在存儲硬件中。

2.2.3 繼電器驅動模塊

繼電器在PLC的自動化控制中起到重要作用。繼電器驅動模塊主要用于控制各氣路電磁閥的開關,進而實現氣路的通斷。測定系統中電磁閥使用高壓防爆電磁閥,耐壓為16 MPa,控制電壓為12-24 VDC,開啟、關閉動作發生時電流較大,所以使用繼電器驅動。控制流程為PLC控制器發出開啟、關閉信號,信號經過繼電器驅動模塊,驅動繼電器的開、關,進而實現電磁閥動作。

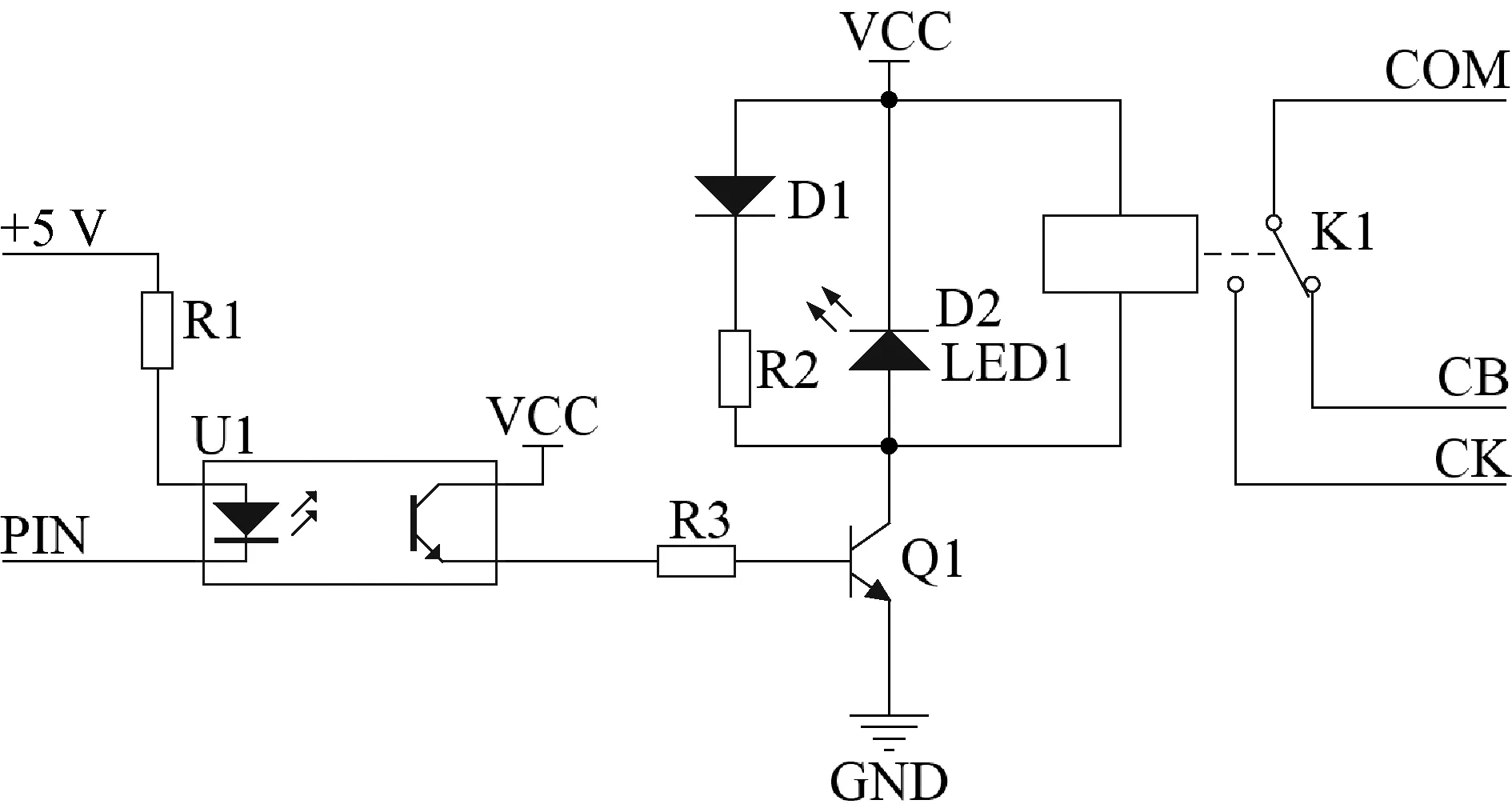

驅動繼電器開關的電路見圖5,電路采用5 V光耦隔離元器件,光耦以光信號為媒介,實現電信號的耦合與傳遞,輸入輸出完全隔離,實現高壓和低壓的電氣隔離,以達到抗干擾的目的。繼電器采用“SONGLE SRD-24VDC-SL-C”,線圈功率小,觸點接觸穩定,動、靜觸點端負載電壓、電流可選范圍廣。

圖5 光耦驅動繼電器原理圖

2.3 操作控制系統

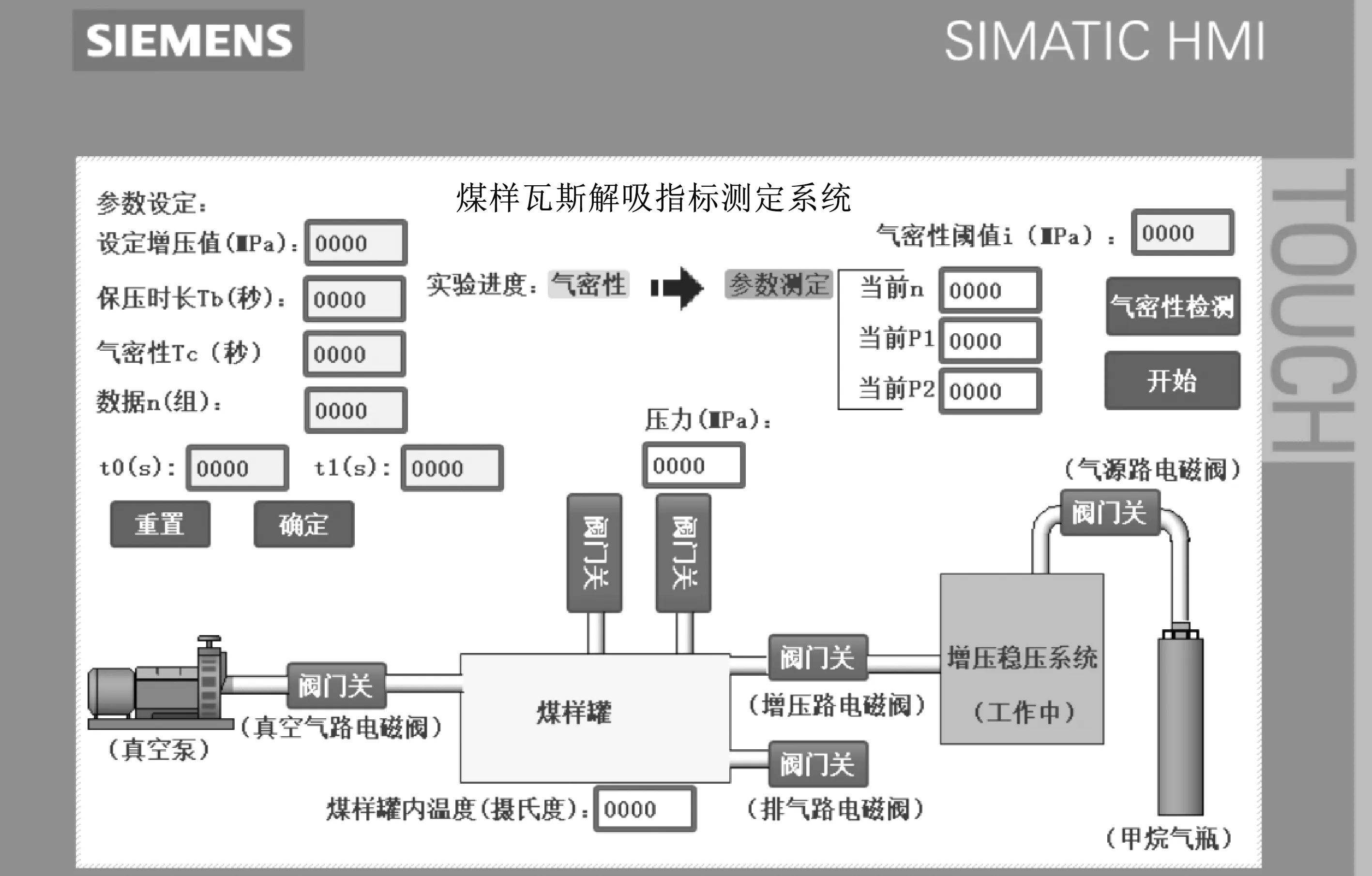

采用TIA Portal V14作為人機交互界面開發,將西門子PLC與SIMATIC HMI精簡系列面板連接通信,作為操作控制系統,并在TIA Portal V14上設計可視化操作界面,見圖6.

圖6 人機交互界面圖

3 測定流程

3.1 氣密性檢測

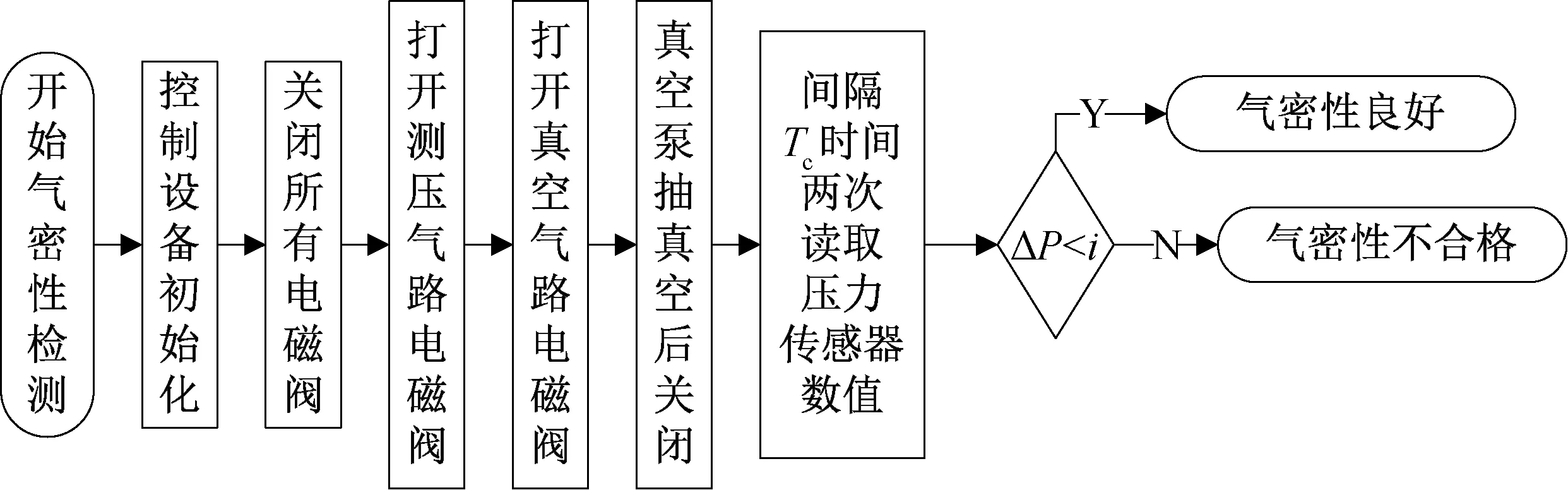

為了保證測定系統處于完全密封狀態,每次實驗前需要對系統的氣密性進行檢測。檢測流程見圖7.

圖7 氣密性檢測流程圖

人工通過HMI觸摸控制屏設置閾值i,并發送氣密性檢測開始命令,測定系統設備進行初始化,關閉所有電磁閥,而后打開測壓氣路電磁閥、真空氣路電磁閥,真空泵開始抽真空。一般30 s后設備中的真空度達到最大,而后關閉真空泵,等待2 s壓力傳感器數值穩定后,讀取此時煤樣罐中的壓強值P1,間隔Tc時間后再次讀取壓力傳感器中的數值P2,當滿足式(5)時,說明氣密性良好;當滿足式(6)時,說明氣密性不合格,須重新檢修設備后再次進行氣密性檢測。

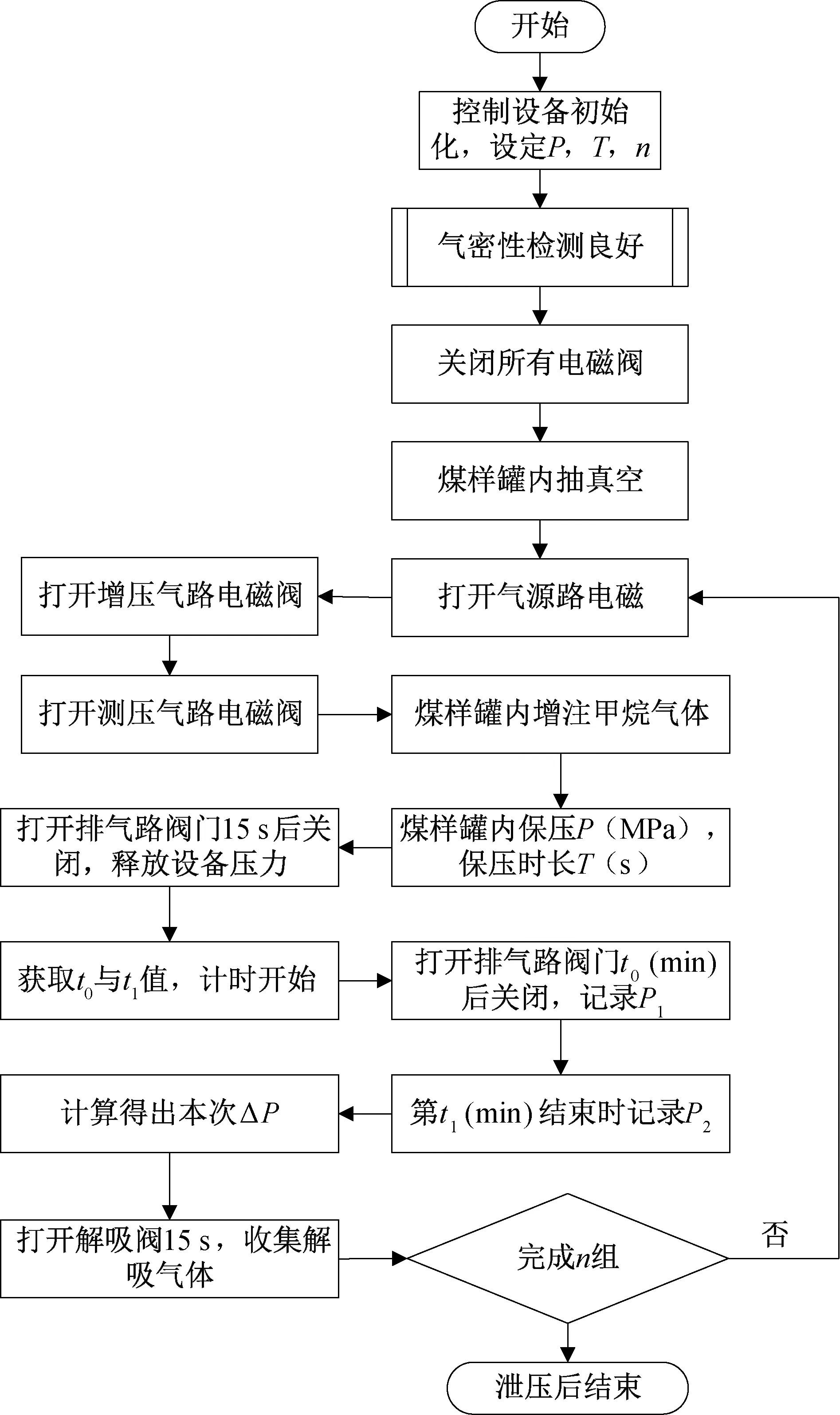

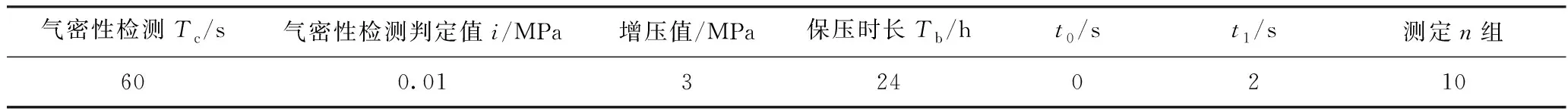

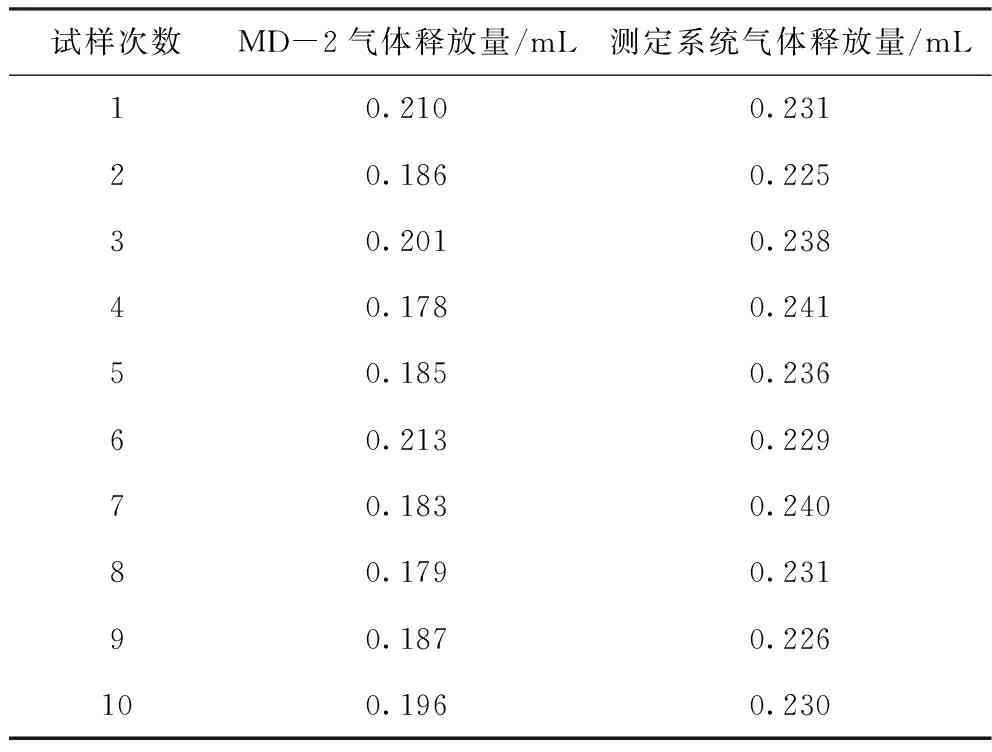

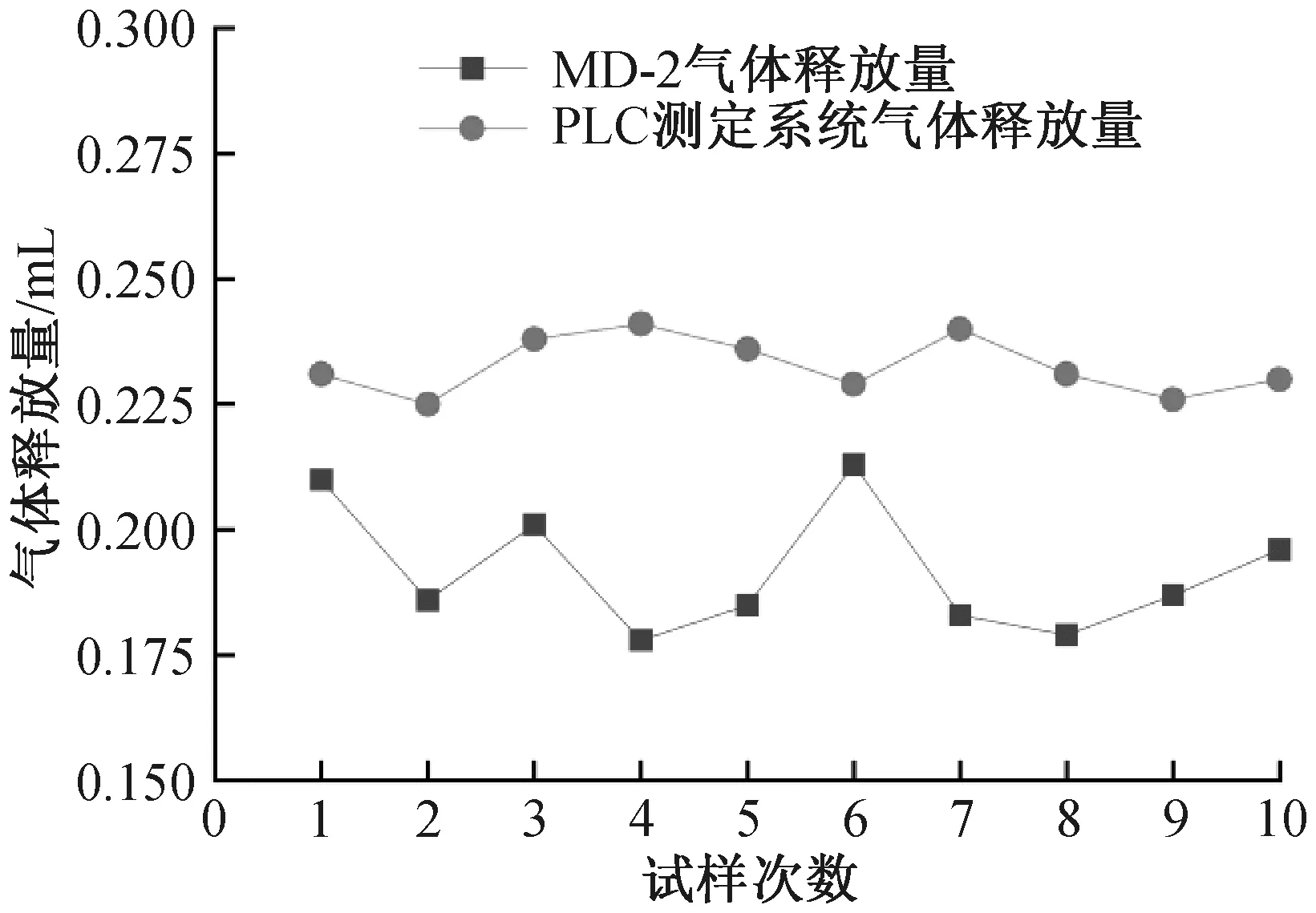

P2-P1 (5) P2-P1≥i (6) 根據測定指標Δh2和K1的定義,制定測定流程見圖8. 在氣密性良好的前提下,首先對煤樣罐內抽真空,并且在真空狀態下保持24 h以上,使煤樣罐內的煤樣充分脫氣。脫氣完成后,根據設定的壓力值與吸附時間值,給煤樣加壓,使其在固定壓力環境下吸附甲烷,而后開始解吸指標的測定。因W0-1與W0-2測定流程不同,所以根據人工指令每次單獨對一個指標開始測定實驗。 圖8 測定流程圖 3.3 數據分析 根據理想氣體狀態方程PV=nRT計算出瓦斯解吸量,該方程的運用在滿足如下條件使用:煤樣罐與測定系統中氣體管路體積固定;整體實驗室過程中,測定系統內的溫度恒定;測定系統內壓強的變化僅由解吸出的瓦斯氣體的物質的量n決定。所以將理想氣體狀態方程推導變形后得出下式: (P1-P0)Vm=(n1-n0)RT (7) 式中:P1為第t1分鐘結束時壓力傳感器測量的數值,Pa;P0為第t0分鐘結束時壓力傳感器測量的數值,Pa;Vm為測定系統煤樣罐及其管路體積,m3;R為摩爾氣體常數,J/(mol·K),取8.31;T為溫度,K;n1與n0分別為第t1分鐘結束時與t0分鐘結束時煤樣罐中甲烷氣體的物質的量,mol. 測定指標Wt0-t1為常溫差壓下,單位質量煤樣釋放出來瓦斯體積,所以將理想氣體狀態方程在常溫常壓環境中應用得出式(8): (8) 式中:Pc為標準狀況下大氣壓,kPa,取值1.01; 由式(7)和式(8)得到式(9): (9) 取實驗室34#煤樣,使用3 mm的樣品篩,篩出10 g煤樣,將煤樣放入煤樣罐內,保壓時長與增壓值按照表1設定,根據測定流程圖,開始對W0-2進行測定。 表1 參數預設表 選取MD-2型鉆屑瓦斯解吸儀測定的瓦斯釋放量作為比對。將10 g的34#實驗室煤樣放入吸附裝置中,充入甲烷氣體保壓3 MPa,24 h后取出,放入煤樣瓶中,測定10組數據。測定結果見表2. 表2 試驗數據表 根據表2數據繪制對比圖,見圖9. 圖9 瓦斯釋放量對比圖 1) MD-2型鉆屑瓦斯解吸儀測得的瓦斯釋放量低于PLC測定系統測得的瓦斯釋放量,主要是因為前者在實驗過程中取樣、裝瓶、計時等操作均由實驗人員手動完成,將煤樣暴露在空氣中,會損失一定量瓦斯氣體,計時的準確性也會對最終結果造成一定影響。PLC測定系統在控制器的控制下,精準自動控制,最大程度地減少了瓦斯氣體外泄,使得測試數據更加準確。 2) MD-2型鉆屑瓦斯解吸儀測得的10組數據的平均值為0.220 mL,PLC測定系統測得的10組數據的平均值為0.229 mL,相對誤差為4.1%. 3) PLC測定系統測得的數據較平穩,這是因為PLC測定系統嚴格按照操作員設定的參數進行實驗,全程自動完成,排除了人為的干擾因素,使得10組數據波動不大,更加準確地反映出34#煤樣對瓦斯的吸附、解吸能力。 為實現煤樣瓦斯解吸指標的自動化測定,設計了一套基于西門子PLC的控制系統,該系統實現了自動化測定流程和智能數據分析。其優勢在于實驗參數自由設定(如吸附壓力、吸附時長、解吸時段和解吸量等)、操作簡單、自動化程度高(自動獲取解吸數據,自動分析與計算解吸量),實現了煤樣瓦斯的吸附、解吸功能,并對解吸參數進行準確測定。同采用MD-2型鉆屑瓦斯解吸儀的測試數據對比,相對誤差僅為4.1%. 基于PLC的煤樣瓦斯解吸指標測定系統從原理上可以測定任何時間段、任何時長的瓦斯解吸量,數據穩定可靠,可以將煤樣瓦斯解吸測定時間段擴大至任何范圍,更加全面地分析煤樣的解吸性能,更便于實驗室操作人員對不同煤樣瓦斯解吸能力的研究。3.2 整體測定流程

4 系統測試

4.1 煤樣解吸研究

4.2 試驗結果分析

5 結 論