虛擬試驗場技術在整車結構耐久性能測試中的應用

廖 暉,劉明卓

Liao Hui1,Liu Mingzhuo2

(1.北京新能源汽車股份有限公司,北京 100176;2.北京汽車研究總院有限公司,北京 101300)

0 引 言

整車結構耐久性能驗證大多以整車道路耐久試驗和試驗室4 通道或24 通道臺架耐久性試驗為主,不僅周期長、費用高,而且難以快速找出問題原因,大大影響整車開發周期。采用虛擬試驗場技術進行車輛道路載荷采集和分解,已在各大汽車企業得到充分應用,通過仿真分析可以較準確地預測疲勞風險點位置,對比給定載荷下不同結構設計的強度和疲勞壽命差異;對于設計新產品或改進產品設計時,通過模擬實際路況進行仿真驗證,可以盡早發現風險點并進行結構優化,在減少試驗次數的同時降低試驗費用,縮短產品開發周期,降低開發成本,提高產品的市場競爭力。

1 虛擬試驗場技術

虛擬試驗場技術主要包括以下方面:(1)虛擬路面,通過高精度三維掃描儀對試驗場各路況進行掃描,將實際特征路面轉化為數字化路面;(2)虛擬輪胎,對實際輪胎進行多項測試,得到各向剛度、半徑、紋路等全面參數,形成Ftire(Flexible Ring Tire Model,柔性環輪胎模型);(3)虛擬樣車,通過建立整車多體動力學模型得到4 個輪胎軸頭的6 個方向(平動與轉動的x、y、z方向)載荷,并分解至車身各硬點以及底盤與車身連接點,為后續車身、底盤疲勞強度仿真分析提供支持[1]。通過虛擬技術得到車身和各部件載荷,為整車結構耐久性能預測提供方向性指導。虛擬路面和Ftire 模型解決了設計初期沒有試驗車輛無法獲得有效路面載荷的問題,降低了前期設計中的故障發生率。

1.1 虛擬試驗路面

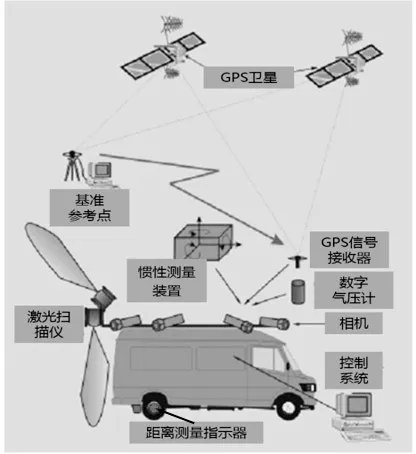

為搭建虛擬試驗路面,首先設置整個實車試驗場的基準點,保證所有數據具有相同坐標原點。采用車載式路面掃描系統進行路面掃描,其中GPS(Global Positioning System,全球定位系統)接收衛星定位信號,獲得車輛空間位置、軌跡并校準測試的時間系統。由于民用GPS 信號誤差較大,所以需通過DGPS(Differential Global Position System,差分全球定位系統)設備提高車輛運行軌跡精度,使精度由1~1.5 m 提高至0.02~0.03 m。布置在車頂的兩個高精度激光掃描儀高速旋轉,以100 萬次/s 速率采集數據,獲取路面水平及高度數據。慣性測試單元用于監控整車運行姿態。試驗場路面掃描過程如圖1所示。

圖1 路面掃描系統原理

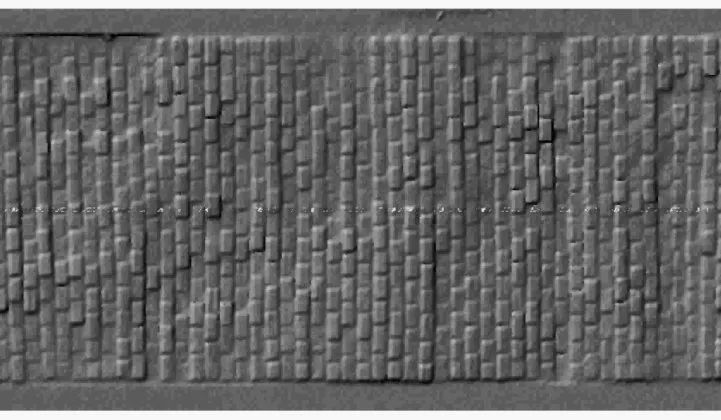

將采集數據放入三維路面圖像軟件進行處理,對道路場景、路面點云(相對精度位置為1 mm,高度為1 mm)、路面中心線、奇異點(路面有水或路面光線反射不完善等)進行處理。將數據轉化為虛擬路面文件,如圖2所示。

圖2 由采集數據建立的虛擬路面

1.2 Ftire虛擬輪胎

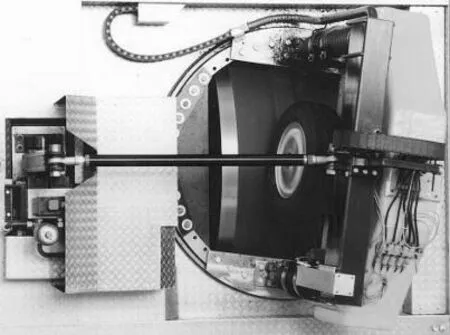

測量整車使用的輪胎數據,包括輪胎基本參數、反彈數據、徑向剛度、凸塊試驗數據、側向力、回正力矩、側傾力矩、縱向滑移數據等,測試臺架如圖3所示。

圖3 測量輪胎參數

獲得輪胎各項試驗結果后,利用ADAMS(Automatic Dynamic Analysis of Mechanical Systems,機械系統動力學自動分析)軟件進行虛擬輪胎擬合,建立虛擬輪胎模型。

1.3 整車多體動力學模型

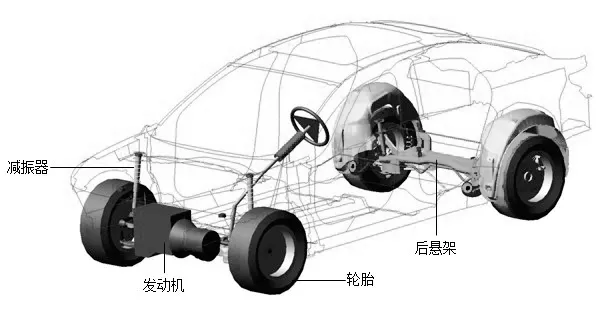

整車多體動力學模型對載荷數據影響較大,建立過程復雜,需要跨部門合作并共享參數,其中由整車集成部門提供整車質量、質心、轉動慣量、整備狀態硬點等參數;由底盤部門提供前后懸架緩沖塊及彈簧剛度、緩沖塊間隙、阻尼器等重要參數;由擬合好的整車虛擬輪胎模型獲得輪胎相關數據[2]。同時,各項數據的準確性對整車多體動力學模型在虛擬試驗路面提取載荷有很大影響,簡化模型如圖4所示。

圖4 簡化的整車多體動力學模型

2 載荷影響因素

虛擬試驗場技術的微小誤差也會影響整車載荷的分解結果,尤其是建立模型時確定部件質心和質量的過程。各部件間的連接以及各部件硬點位置需與整車設計狀態一致,并且各彈性元件的參數需使用設計參數。影響載荷的因素主要分為3 個方面:整車參數及建模方法、輪胎型號、懸架彈性元件等相關參數。

2.1 整車參數及建模方法

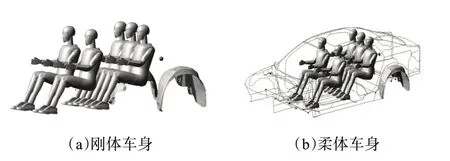

整車多體動力學模型主要包括整車硬點、寬度、軸距、輪距、高度、質心位置、質心轉動慣量等參數。整車動力學模型的搭建可采用剛性車身和柔性車身兩種建模方法,如圖5所示。

圖5 剛體車身與柔體車身

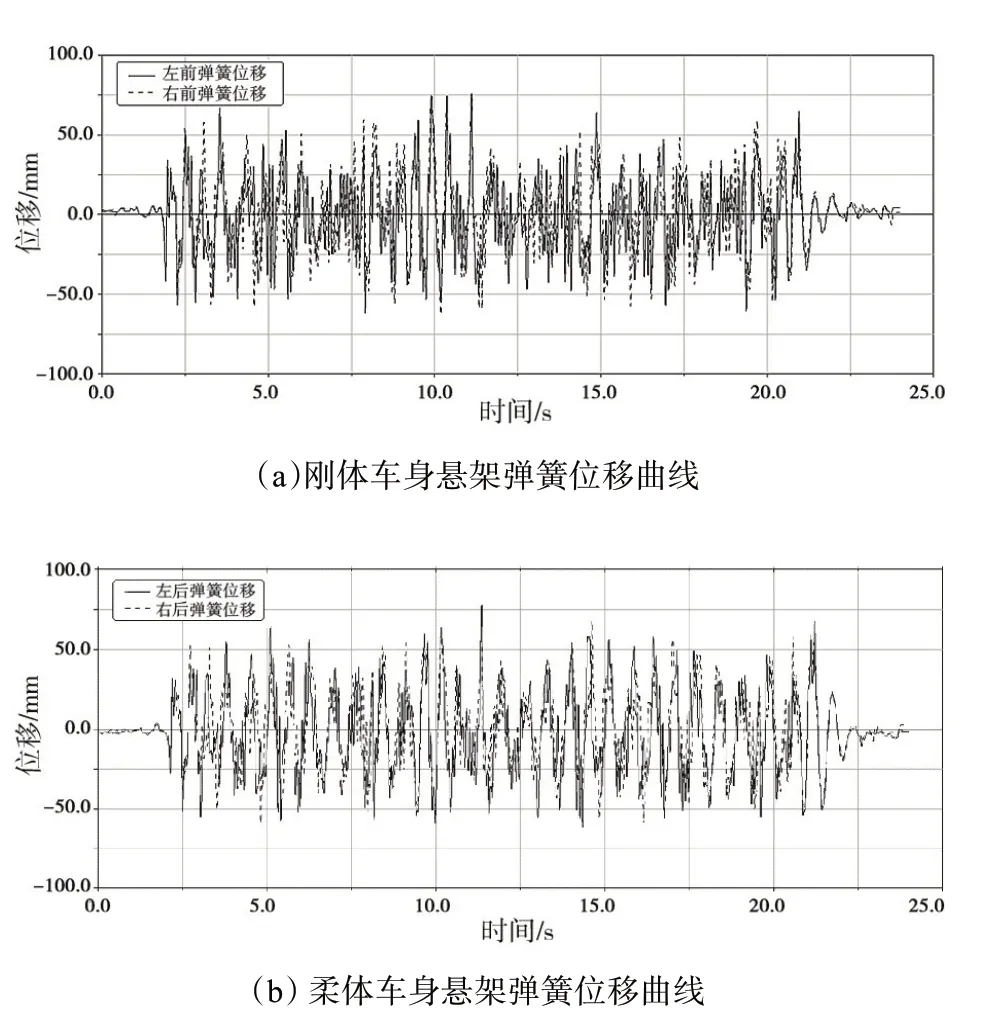

圖6 為通過特征路面仿真計算得到的剛性車身和柔性車身所對應的懸架彈簧位移曲線,對比發現,兩種建模方式的計算結果存在差異,柔性車身能夠更全面地反映車身模態、剛度等特性,仿真計算時推薦使用柔性車身。

圖6 不同車身的懸架彈簧位移曲線

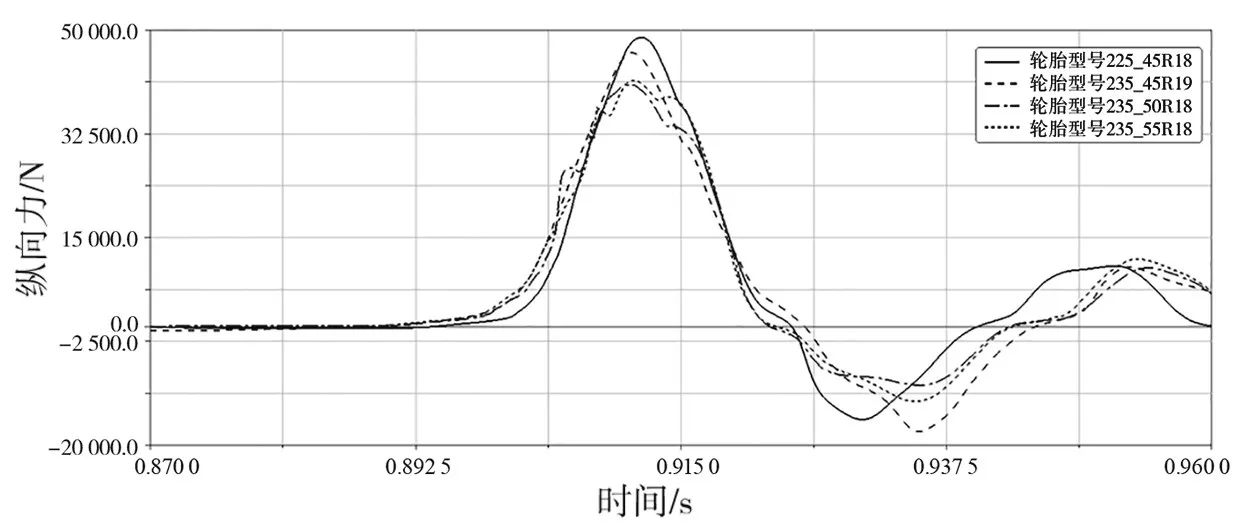

2.2 輪胎擬合技術

搭建虛擬輪胎模型,模型參數對整車載荷有一定影響,需特別注意擬合參數的精準化。擬合輪胎模型對整車載荷的影響如圖7 所示。圖7 中4條曲線分別為4 種不同型號輪胎通過凹坑時的仿真過程,得到4 條對應的輪心縱向力曲線,對比發現,型號不同對輪心縱向載荷存在一定影響,其中高寬比越小的輪胎沖擊載荷越大,輪輞直徑越大沖擊載荷也越大,這為輪胎選型提供了載荷數據支持。

圖7 輪胎模型對整車載荷的影響

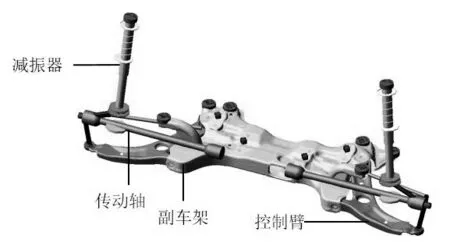

2.3 底盤系統參數

底盤系統包括各硬點、阻尼元件、彈性元件、轉向元件等,各元件對整車的運行姿態和力學特性影響較大。所建立的懸架系統硬點的前、后彈簧剛度和自由長度,前、后阻尼器參數,緩沖塊參數和整備質量間隙,前、后懸架連接襯套剛度,前、后穩定桿硬點位置和襯套參數,以及整車轉向系統和動力總成均對整車載荷數據有較大影響。底盤懸架模型如圖8所示。

圖8 底盤懸架模型

3 試驗數據對標仿真模型

將試驗場采集數據與仿真模型進行對比,統計試驗載荷數據分布規律,通過對比輪心載荷、車身載荷、懸架位移等數據,分析模型分解載荷和測試載荷的差異,測量虛擬試驗場的載荷精度,驗證虛擬載荷是否符合試驗規律。只有當虛擬載荷精度滿足要求時,才能安全使用所建立的虛擬試驗場。

3.1 輪心載荷數據對比

對整車輪心六分力載荷系數的損傷值進行對比,以多款實車試驗場特征路面采集的試驗數據得到的載荷為標準,對比剛體車身、柔體車身以及采用柔體轉動慣量的剛體車身3 種模型仿真計算的載荷結果,發現3 種仿真結果均達到試驗數據標準,且滿足精度要求。

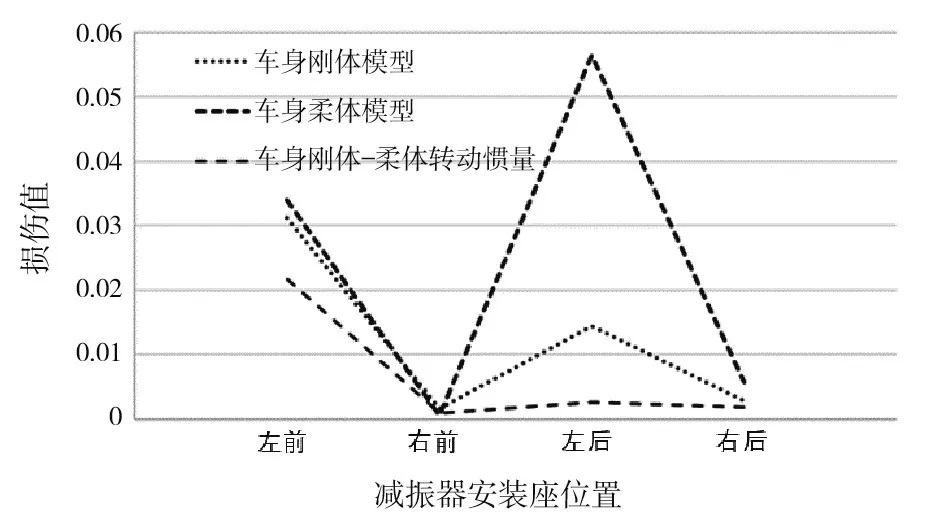

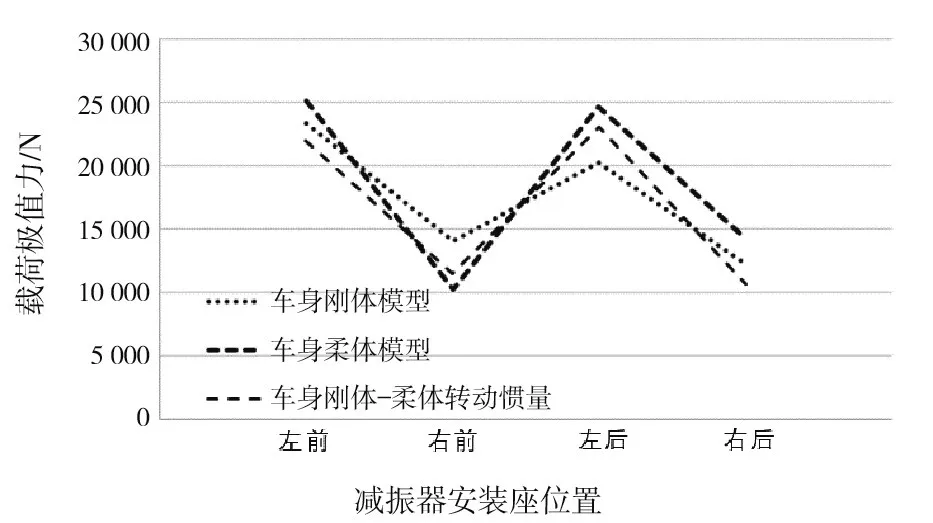

3.2 車身載荷數據對比

將試驗場測試的車身載荷數據與3 種多體動力學模型進行對比,即車身剛體模型、車身柔體模型、采用柔體轉動慣量的剛體車身模型,得到采用不同動力學模型時減振器安裝座的載荷損傷曲線和極值曲線對比結果,如圖9、圖10所示。

圖9 減振器安裝座載荷損傷

圖10 減振器安裝座載荷極值

對比發現,優化的車身剛體-柔體轉動慣量模型中部件變形結果更接近實際情況,綜合考慮仿真精度和計算效率,在計算中推薦采用柔體轉動慣量的剛體車身模型進行整車計算,可在保證計算精度的情況下極大提升計算效率。

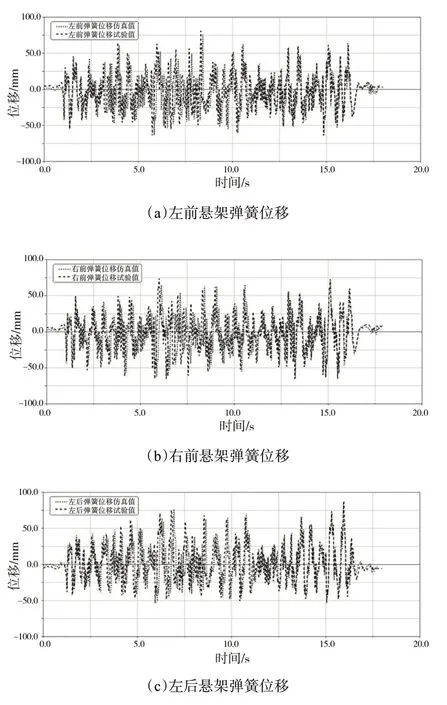

3.3 懸架位移數據對比

將多體動力學模型中底盤懸架的位移數據與試驗場采集數據進行對比發現,二者具有一致性,并經過多次數據優化,使仿真模型的懸架位移誤差滿足結構耐久性能仿真要求。懸架彈簧位移的仿真結果如圖11所示。圖11(a)~(d)分別為左前、右前、左后、右后4 個懸架彈簧位移的仿真曲線與試驗曲線對比,可以看出,各仿真結果與試驗測試的趨勢基本一致,各峰值位置相同,一致性較高,仿真模型精度滿足要求,可采用該模型進行仿真計算。

圖11 懸架位移的仿真與試驗數據對比

4 結束語

虛擬試驗場技術使整車開發在質量、成本、周期等方面獲得益處。虛擬試驗場技術基于實車路試路面,并匹配實車輪胎參數和由精準的實測彈性元件參數形成的多體動力學模型,分解出高質量、低冗余載荷數據,相比傳統的經驗工況載荷更接近實際用車情形。虛擬試驗場載荷主要采用虛擬仿真技術,節省了前期樣車成本和試驗場相關費用,后期將虛擬載荷輸入4 立柱、24 通道等整車試驗臺架,使臺架試驗取代道路試驗,節省各項研發費用和縮短試驗周期。虛擬試驗場技術為底盤設計、車身設計等工作提供仿真載荷,支持對設計數據進行仿真分析,提前對設計風險進行預判,減少質量問題發生。