礦用鉸接式車輛四輪獨立驅動控制方案設計

曹建文

(1.中國煤炭科工集團 太原研究院有限公司, 山西 太原 030021;2.山西天地煤機裝備有限公司, 山西 太原 030021;3.煤礦采掘機械裝備國家工程實驗室, 山西 太原 030021)

礦用鉸接式車輛適宜在露天礦山,井下綜掘/綜采工作面等狹小空間,低速行駛、頻繁制動場景使用,能夠適應于煤礦惡劣路面、頻發轉向和制動、強振動和沖擊工況,已逐漸成為露天煤礦、井下綜掘工作面的主要運輸工具。常見的礦用鉸接式車輛有WJX-10FB防爆鉛酸蓄電池鏟運機、WX45J蓄電池支架搬運車、488鏟車、VT680電動鏟板車等。礦用鉸接式車輛的前后車架通過鉸接裝置連接以及全液壓轉向控制系統使前后車架形成折轉角,實現大轉向角、小轉彎半徑的轉向控制,增強了車輛的靈活性和機動性[1-2]. 傳統礦用鉸接式車輛控制方案存在運行與驅動模式單一,控制實時性、適用性差等問題[3-4]. 因此,設計了一種實時性好、適用性強的四輪獨立驅動控制方案,以PLC控制器為核心,基于CAN總線通訊技術實現礦用鉸接式車輛電動機“一對一”變頻器控制;設計多種運行模式和驅動模式,增強車輛的適用性;設計數據處理與監控平臺,及時掌握車輛運行與故障情況,保證車輛安全、穩定、高效運行。

1 礦用鉸接式車輛特點

典型的礦用鉸接式車輛為三段式回轉鉸接式結構,見圖1. 第1段為鏟板+駕駛室,第2段為電氣控制箱+液壓控制系統,第3段為鉛酸蓄電池。該鉸接式電動鏟板車用于井下綜采工作面液壓支架的回撤和安裝。

圖1 典型礦用鉸接式車輛(電動鏟板車)結構圖

礦用鉸接式車輛的特點為:1) 轉彎半徑小,在狹小場地作業機動靈活。2) 視野良好,駕駛員易于掌握轉彎臨界點的位置。3) 在不改變轉彎半徑的條件下能獲得較大的軸距,提高了行駛中的縱向穩定性,減小地面不平或快速行駛時的顛簸和沖擊。4) 在松軟地面上曲線行駛時仍能獲得較大的牽引力。車輪和機體在轉向面內沒有相對運動,有足夠的空間安裝大直徑寬胎面的低壓輪胎,從而降低接地比壓,有利于提高車輛的附著性能,獲得較好的越野性和通過性[5]. 5) 由于車架滾轉(擺動),使車輪可以適應不平地形,保持車輛有均勻的垂直載荷和良好的接地能力,有效地利用附著力,改善了牽引性能,車架的扭轉應力減小。

2 總體控制方案設計

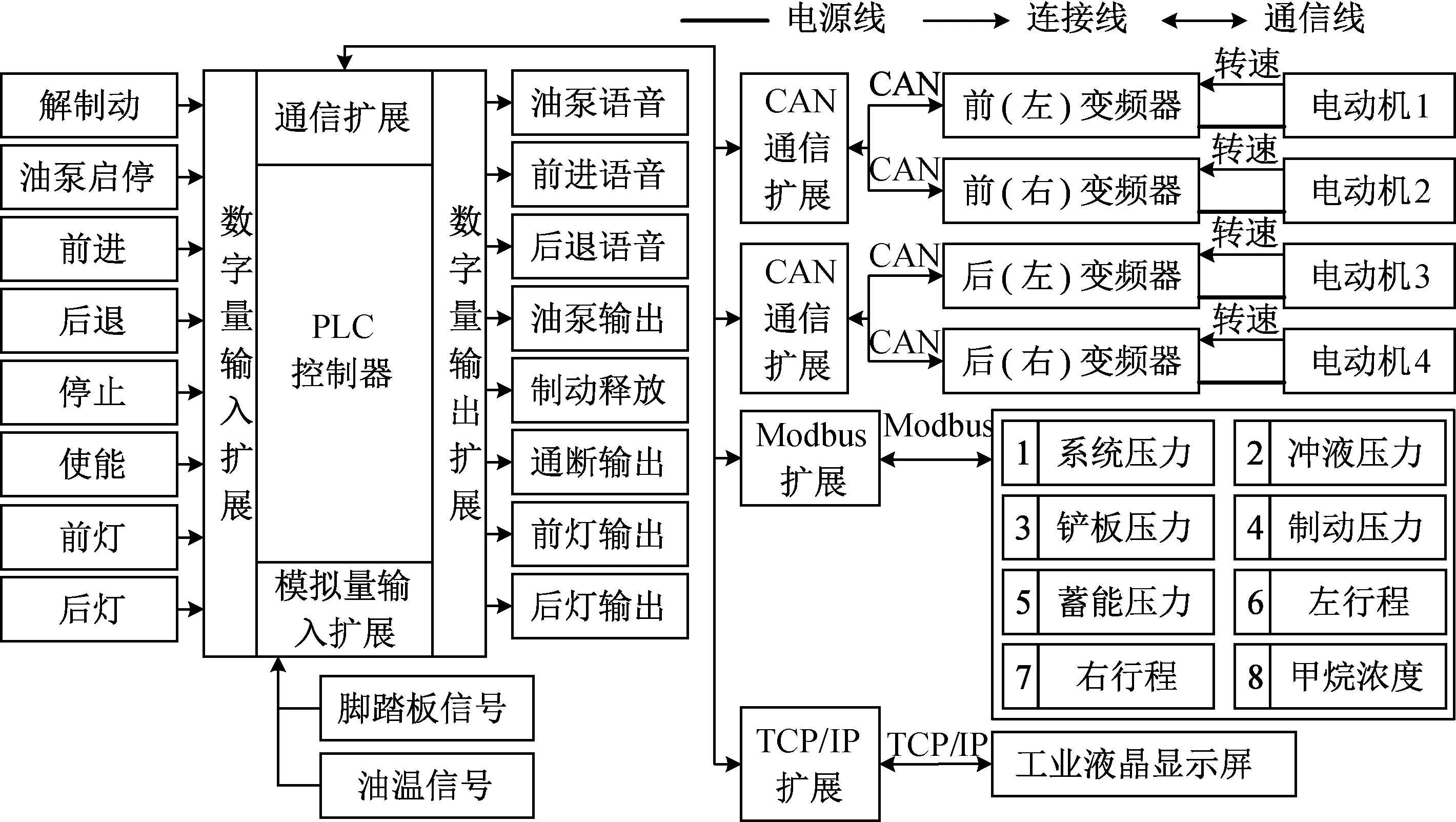

礦用鉸接式車輛四驅控制系統由PLC控制器為核心模塊,擴展數字量輸入、數字量輸出、模擬量輸入以及通信模塊協同完成對鉸接式車輛的控制,總體設計框圖見圖2. 礦用鉸接式車輛有“解制動”等8個數字量輸入信號,對應控制手柄的8個功能鍵以及組合鍵,協同組合完成對車輛的控制。與之對應的數字量輸出信號有“制動釋放”等,包括語音提示、前后燈輸出等。PLC控制器擴展采集模擬量輸入接口用于采集腳踏板信號,以控制車速;采集油泵電機的油泵信號,以防油溫過高對油泵電機造成損害。PLC控制器擴展兩組CAN總線通信接口,用于控制前后4組變頻器,進而分別“一對一”控制前后4個電動機;擴展一個Modbus通訊接口,用于采集礦用鉸接式車輛的傳感器信號;擴展TCP/IP通信接口,用于傳送數據至工業液晶顯示屏。

圖2 礦用鉸接式車輛四驅控制方案總體設計框圖

礦用鉸接式車輛啟動前,需先完成油泵電機啟動、解制動動作。油泵電機用于為車輛的液壓系統提供動力,由手柄的功能鍵“油泵啟停”按鈕完成,在初始態時,按下該按鈕為油泵啟動,且觸發“油泵正在啟動”語音聲光報警,持續5 s. 再次按下該按鈕后,油泵停止。即“油泵啟停”按鈕按照規律“啟動—停止—啟動—停止……”循環往復。“解制動”按鈕用于對支架搬運車進行解制動。上述兩個動作完成后,即可對支架搬運車進行前進、后退方向控制,由功能鍵“前進”+“使能”以及“后退”+“使能”完成,且發出前進或后退語音聲光報警。控制支架搬運車停止時,由功能鍵“停止”+“使能”完成。另外,通過功能鍵“前燈”或“后燈”可控制照明燈亮或滅。

3 控制策略設計

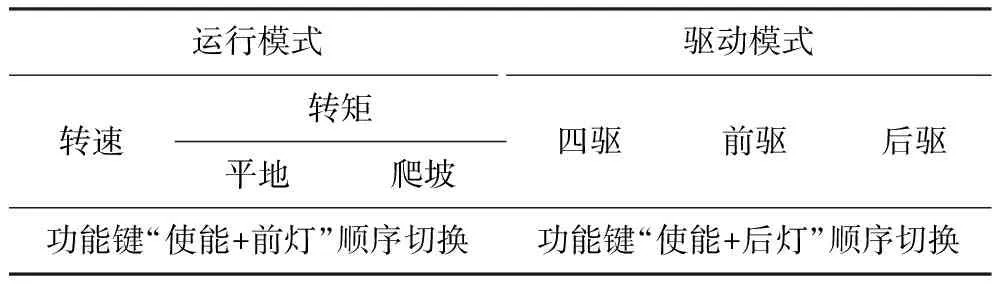

3.1 運行及驅動模式

礦用鉸接式車輛的運行模式分為轉速、轉矩兩種模式,在轉矩運行模式下又分為平地運行、爬坡運行兩種狀態;驅動模式分為四驅、前驅、后驅3種。運行模式采用手柄功能鍵“使能+前燈”順序切換;驅動模式采用功能鍵“使能+后燈”順序切換,見表1.

表1 礦用鉸接式車輛運行以及驅動模式表

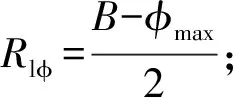

3.2 變頻控制

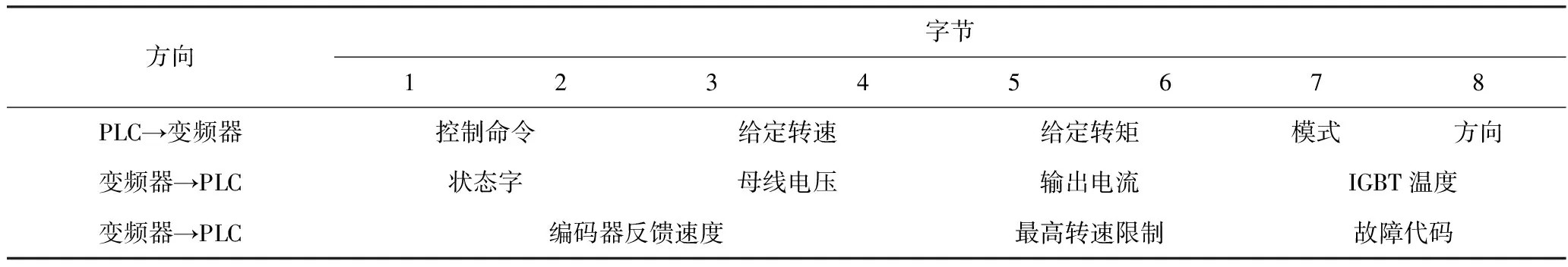

PLC控制器擴展兩個CAN總線通信口,第一個CAN口用于控制礦用鉸接式車輛前部兩個變頻器;第二個CAN口用于控制礦用鉸接式車輛后部兩個變頻器;變頻器與電動機之間采用“一對一”控制模式[6-8]. PLC控制器與變頻器之間的部分CAN總線通信數據格式定義見表2.

表2 PLC控制器與變頻器部分CAN總線通信數據格式定義表

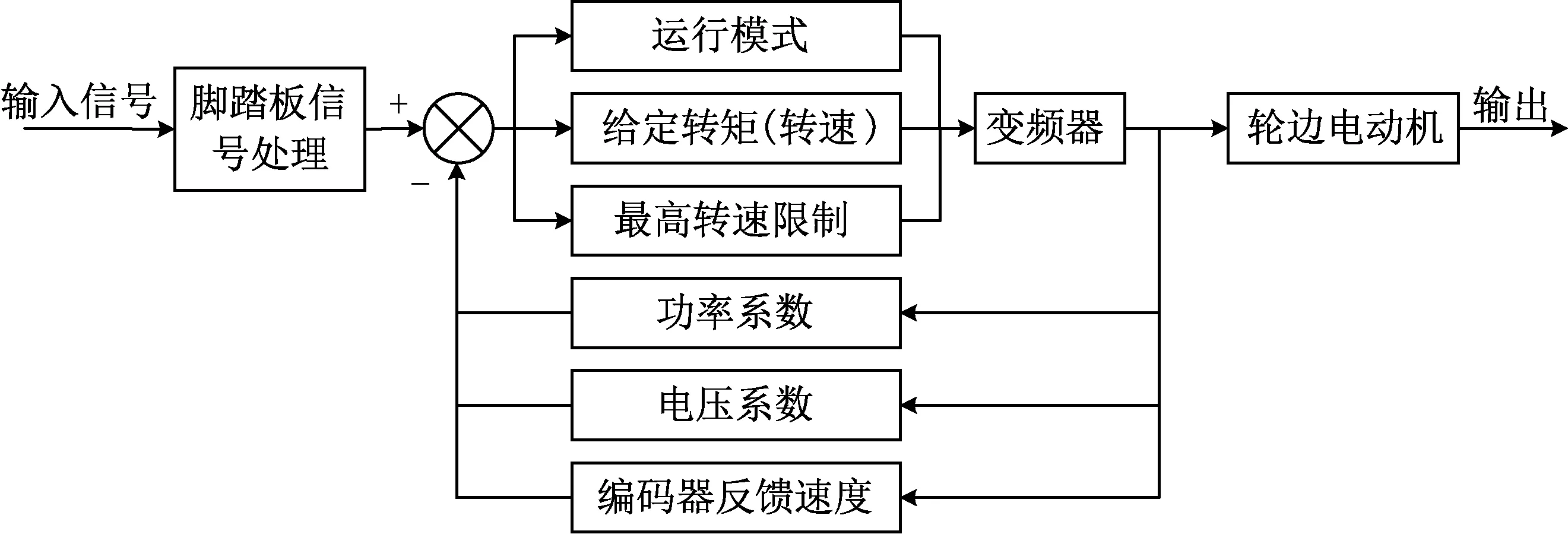

根據文獻[9]采用有限狀態機原理對變頻器的啟動、停止進行控制,即設計控制、過程兩個狀態機。設定控制狀態機的狀態為“傳輸停止”“傳輸使能”以及“傳輸故障”;設定過程狀態機的狀態為“空閑”“準備好”“選擇”“運行使能”以及“急停”,并分別定義狀態跳轉順序和條件。在初始狀態時,PLC控制發送“控制指令”給變頻器后,解析變頻器返回的“狀態字”,根據解析結果,在兩個狀態機之間進行跳轉,以控制變頻器的啟動、停止以及變頻控制[10-12]. 礦用鉸接式車輛變頻控制策略見圖3,對腳踏板信號進行模數轉換以及軟件濾波處理后作為控制系統的輸入當量,根據編碼器反饋速度、功率系數以及電壓系數選擇運行模式、驅動模式以及給定轉矩值。

圖3 礦用鉸接式車輛變頻控制策略框圖

3.3 轉向控制

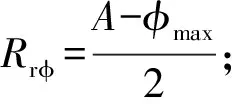

礦用鉸接式車輛安裝有左、右兩個油缸位移傳感器,用于轉向控制。定義礦用鉸接式車輛右側油缸行程為RTravel,左側油缸行程為LTravel,上述單位均為mm. 根據文獻[13]分析可知,對鉸接式車輛進行轉向控制時,需計算車輛轉向角θ. 當LRadius、RTravel實時值在測量誤差范圍內時,左側油缸對應的角度A的余弦公式可表示為式(1):

(1)

式中:L1為行程的角度A夾邊1的長度,L2為行程的角度A夾邊2的長度。

同理,左側油缸對應的角度B的余弦公式可表示為式(2):

(2)

當Rlφ與Rrφ的差值在2°范圍內時,認為該轉向角數據正確,可作為礦用鉸接式車輛電子差速的依據;否則,認為該轉向角數據錯誤,需重新計算。

3.4 數據處理與監控

礦用鉸接式車輛控制系統需要實時、準確、周期性地采集傳感器數據,包括系統壓力、沖液壓力、解制動壓力、蓄能器壓力、鏟板壓力、甲烷濃度以及鉸接位置的左右油缸行程數據,以Modbus RTU總線通信模式發送給PLC控制器。

礦用鉸接式車輛駕駛室內安裝有工業液晶顯示屏,展示車輛運行狀態核心數據,方便駕駛人員及時掌握車輛運行情況。PLC控制器以TCP/IP通信模式將數據發送給工業液晶顯示屏[14],解析后進行數據顯示。

4 試驗與應用

為驗證設計并實現礦用鉸接式車輛四輪獨立驅動控制方案的正確性和適用性,在試驗室環境下分別進行變頻控制試驗、轉向試驗以及數據處理與監控試驗。

4.1 變頻控制試驗

在廠內環形試車專區對礦用鉸接式車輛進行變頻控制試驗。

1) 試驗方法。

a) 分別以5 km/h、10 km/h、20 km/h、30 km/h以及40 km/h恒速跑合試驗。

b) 在0~40 km/h進行加速、減速跑合試驗。

c) 分別進行12°、14°爬坡試驗。試驗過程中,通過工業液晶顯示屏查看車輛輸出頻率、運行速度、運行轉矩、運行模式、驅動模式等關鍵參數。

2) 試驗結果。

a) 跑合試驗過程中車輛運行良好,可按照設定車速穩定運行。

b) 加減速過程中,輸出頻率與車速變化協調,可實現變頻加減速控制。

c) 能夠完成12°、14°爬坡試驗,車輛運行穩定,未出現溜車現象。

4.2 轉向試驗

在廠內試車專區對礦用鉸接式車輛進行轉彎試驗。

1) 試驗方法。

車速為20 km/h與30 km/h,轉向角度為30°,記錄并分析車輛側偏角精度。

2) 試驗結果。

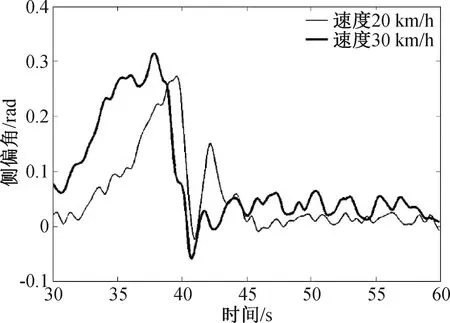

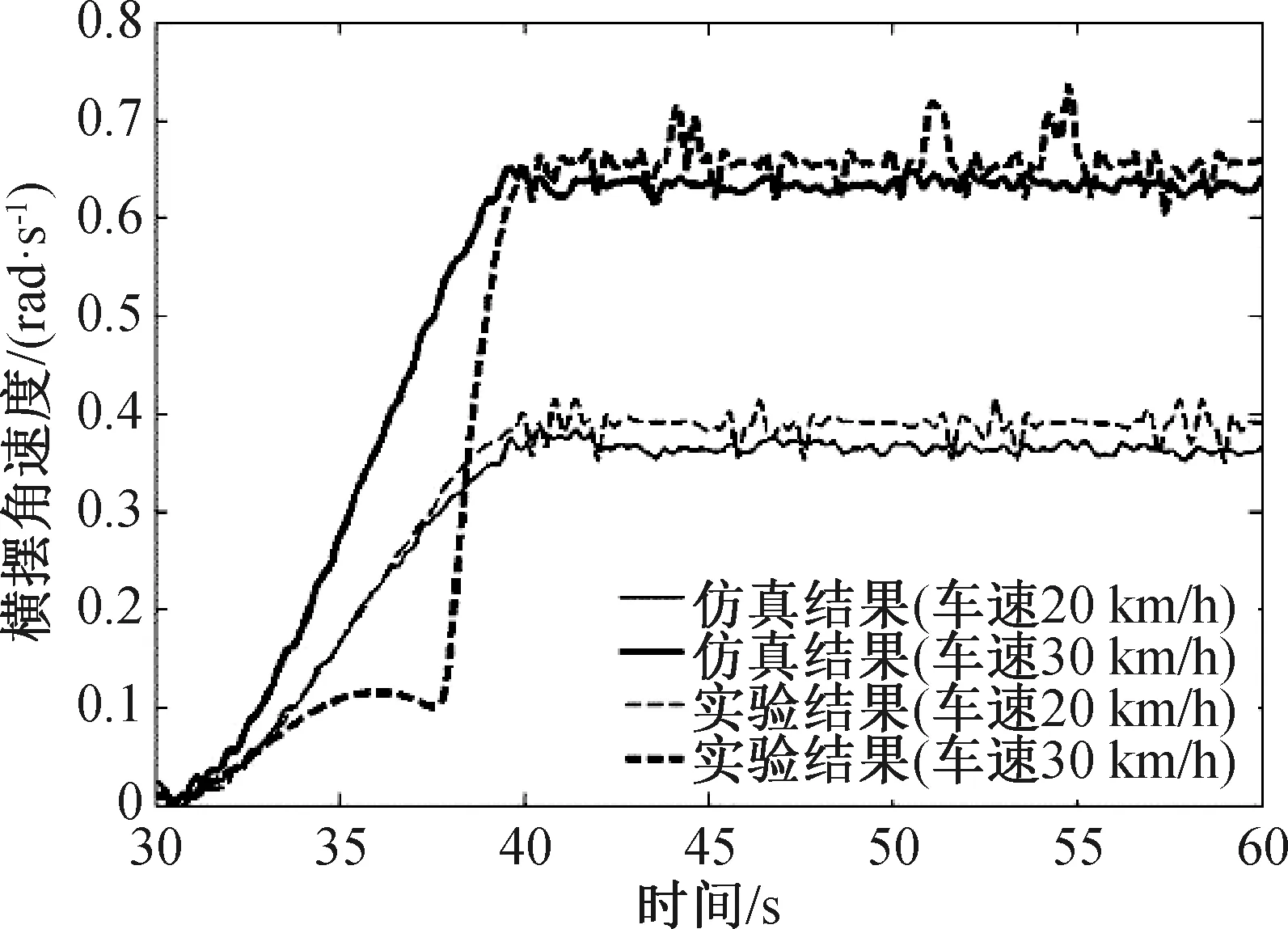

轉向角為30°時側偏角曲線、橫擺角速度控制曲線見圖4、5.

圖4 轉向角為30°時側偏角控制圖

圖5 轉向角為30°時橫擺角速度控制圖

a) 車速為20 km/h時,車輛側偏角控制精度較高;車速為30 km/h時,車輛側偏角控制偏差略大,但處于[-0.035 rad,0.035 rad]允許范圍內。

b) 轉向穩定后,試驗橫擺角數據與仿真橫擺角數據趨勢相近,誤差約12%;試驗橫擺角數據不規則波動是由于試驗過程中轉向不勻速及試驗路面不平造成的。

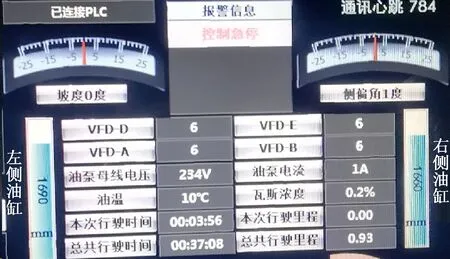

4.3 數據處理與監控試驗

在廠內試車專區對礦用鉸接式車輛進行變頻控制試驗、轉向試驗時,通過工業液晶顯示屏對車輛運行狀態、關鍵參數、故障信息等進行查看。如,操作手柄功能鍵“使能+前燈”,顯示屏中的運行模式在“轉速”“轉矩平地”“轉矩爬坡”間順序切換;操作手柄功能鍵“使能+后燈”,顯示屏中的驅動模式在“四驅”“前驅”“后驅”間順序切換。車輛運行過程中,左右油缸長度、輸出頻率、側偏角等關鍵數值實時且準確顯示,見圖6.

圖6 監控平臺實時畫面

5 結 論

基于變頻控制技術、CAN總線 通訊技術實現了礦用鉸接式車輛四輪獨立驅動控制方案,完成礦用鉸接式車輛的運行及驅動模式設計、變頻控制方案設計、轉向控制方案設計以及數據處理監控平臺設計,提升了車輛控制系統的實時性和適用性。礦用鉸接式車輛控制系統在廠內的試驗結果證明了設計的四輪獨立驅動控制方案的正確性和有效性,滿足了車輛安全、高效、穩定運行的要求。