雙電機采煤機協同控制研究

蔣 政

(山西焦煤西山煤電馬蘭礦, 山西 古交 030205)

0 引言

采煤機是綜采工作面中的重要設備,但由于煤層的地質條件及煤體載荷的作用,采用MG300/700-WD 型雙滾筒電牽引采煤機作為實例,其承載力是變化的,加上自身重量大,在運行時齒輪易發生斷裂[1]。理論上,兩個行走輪在牽引行走時的速度是相同的,然而,如果行走輪沒有立即與銷軌接觸,那么其他的傳動輪和銷軌就會受到正常負荷的2 倍。MG300/700-WD 采煤機是由兩個等功率電動機組成,因其工作環境的復雜性,環境條件多變,兩臺牽引電動機常常發生偏載,造成一臺電動機長期過載,另一臺電機負載不足,其他馬達負荷不足。針對以上問題,本文對MG300/700-WD 型雙滾筒電牽引采煤機牽引系統進行了研究,以達到對兩臺電動機進行協調與控制和動力均衡。

1 采煤機牽引系統的參數匹配

1.1 采煤機牽引部工作原理

煤礦井下采煤機拖動系統由調速系統、動力傳動箱、行走箱組成。該調速系統包括電動機與變頻裝置;傳動裝置包括傳動部分,如牽引馬達;在行走箱中,包括主動輪、銷軸等傳動機構[2]。在收到控制器的命令后,采煤機牽引電動機通過變頻器驅動,由左、右兩個牽引箱結構將動力傳遞給銷輪,從而使采煤機沿工作面的左右往復運動。

如圖1 所示,采煤機的牽引電動機向軸1 輸出功率,軸1 帶動軸2 旋轉,軸2 帶動軸3 旋轉,軸3 驅動軸4 旋轉,軸驅動中心輪。太陽輪驅動行星運載器上的行星輪。行星齒輪和內部齒輪相嚙合,而內部的齒輪則是固定的。行星輪圍繞著太陽輪轉動,驅動行星架旋轉,行星架產生的動力使傳動銷旋轉。牽引部的減速箱采用四級式的傳動方式,前三級是圓柱形齒輪進行傳動,第四級是通過行星輪進行傳動,由于采煤機的牽引部在工作時負載很大,而減速箱是用牽引電動機直接驅動,所以對傳動比有很高的要求,由于工作面的空間有限,所以牽引部的結構要設計得很緊湊。

圖1 采煤機單邊牽引裝置驅動方式

1.2 采煤機傳動參數的匹配設計

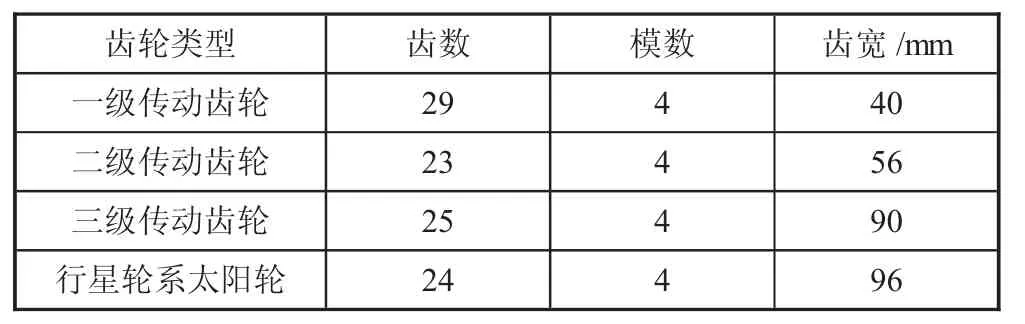

采煤機傳動系統的主要參數必須與其主要機械參數相結合,MG300/700-WD 雙滾筒電牽引采煤機傳動比為237.643。根據相關數據和經驗值,一級齒輪傳動比為2.38,二級齒輪傳動比為3.82,三級齒輪傳動比為4.61,四級齒輪傳動比為5.67。通過對齒輪1 的齒數、中心距、齒寬等的初步設計,對齒輪1 的分度圓直徑作了初步的分析。對齒面接觸疲勞強度和齒根彎矩進行了初步計算,得出了各齒的最終尺寸,如表1所示。

表1 各級傳動齒輪主要參數

為了解決非共軛嚙合問題,本文提出了利用漸開線牽引齒輪齒形進行計算的方法。在理論上,為了提高采煤機牽引部的工作效率,采用了增加導軌間距的方法。因此,根據采煤機牽引部門當前的銷軌節距,選擇了最大標準值147 mm,銷輪齒寬43.79 mm,銷輪齒11 個,銷輪壓力角20°。提高銷釘和銷輪的耐磨性和抗彎性,銷釘與銷輪之間采用正向變位驅動,以減小齒根摩擦,從而降低銷釘的磨損。但是,正向換檔時,銷軌與銷輪的重合性會減小,因此需要用小位移系數來克服,從而使銷釘與銷輪的嚙合變形系數達到0.4。

2 基于耦合控制的雙電機協調控制的實現

2.1 傳統采煤機雙電機控制系統現狀

利用UG 建立了采煤機牽引機構與銷輪、銷軸等參數的匹配,建立了采煤機牽引力控制系統的三維模型。根據傳統采煤機的單電機輸出功率和雙電機主從式同步控制方法,針對控制精度和工作參數上的不同,提出了一種適合雙電動機的協同控制方案,以確保兩臺電動機的工作功率保持在一個相對均衡的水平。MG300/700-WD 雙滾筒電動牽引采煤機,采用主從式控制模式,實現了左右電動機的自動控制。在實際使用中,左、右牽引電動機的同步精度不高,造成機構在碰撞中出現嚴重磨損或破損。通過仿真和分析,發現在需要調節采煤機牽引速度的情況下,兩臺電動機在主- 從矢量控制模式下的信號發生了滯后現象,不能使2 臺電動機同步;在左右牽引電動機負荷不同時,特別是電動機負荷變化較大時,不能保證兩電動機同時工作。

2.2 基于耦合控制實現雙電機的協調控制

左、右牽引電機采用并行矢量控制,也就是控制器將信號同步地輸出到左右兩個驅動電機,以解決電機的信號延遲問題。模擬時間為9 s,當仿真時間為5 s時,提供轉速波動信號,使信號波動速度由60 r/s 變為90 r/s,圖2 為主從及并行控制模式對比。在采煤機牽引速度出現波動時,采用并行控制方法,左右牽引電動機的轉速誤差總是在0 上下波動;而在主從式調速模式下,左、右牽引電動機轉速偏差最大值為9.8 r/min,并保持了很長時間,直到2 s 后才能進行同步調節。所以,利用并行控制方法來實現采煤機左右牽引電動機的協同控制是切實可行的。

圖2 主從及并行控制模式對比

但是,單一的并行控制方法有一個很大的缺點,那就是當某一電動機被干擾時,左、右牽引電機的速度有很大的變化。通過模擬計算,發現在某一電動機被干擾時,兩個電動機的最大速度誤差可以達到8 r/min。產生以上問題的主要原因在于并行控制采用的是開環控制方式,當一個電動機被干擾后,無法向其他電動機反饋。為了解決這個問題,通過雙電動機的交叉耦合控制,將兩者的轉速偏差作為額外的信號發送到2 個電動機的轉速調節器,從而消除了2 個電動機之間的速度偏差。并當模擬時間為5 s 時,提供一種速度波動信號,將信號波動速度從60 r/s 到90 r/s,模擬分析電動機在1~5 s 時間內被干擾時的速度偏離。

在交叉耦合控制系統的基礎上,當雙電機其中一臺被干擾時,左右牽引電機的最大速度誤差都可限制在0 左右;主從式雙電機的最大轉速誤差(6.3 r/min)比并行控制(2.5 r/min)更大。總之,采用交叉耦合的方法,可以實現對采煤機電動機控制系統的左右驅動電動機的功能進行協同控制。此外,為了更深入考察這些技術在實際運行情況下的作用,我們還對雙電機在不同情況下的協調控制,開展了實證研究。

3 采煤機雙電機協調控制方式的應用研究

3.1 正常工況條件下

本文首先著重分析了在正常工作條件下,交叉耦合控制、并行控制和主從型控制模式下銷軌與銷輪間的嚙合作用,并總結出了相應的應用結果。左、右牽引電動機在主從式控制下的同步精度不高,造成左側銷軌與銷輪之間產生的嚙合力比右側大。在正常工況下,電機不受干擾時,通過并行和交叉耦合方式實現了左右銷軸與銷軌之間嚙合力的平衡,且兩側載荷的偏差值僅為0.4%,由此可以得出:采用交叉耦合電機協調控制方式以及并行控制模式,在正常工況條件下,均可以達到左右兩側銷軌與銷輪之間力的平衡。

3.2 惡劣工況條件下

在驗證了正常工況條件下雙電機協同控制的效果后,還分析了交叉耦合控制、并行控制模式在惡劣條件下(單臺電動機受到干擾)左右兩側銷軸及銷輪的嚙合力大小。通過應用結果可以看出,右牽引電動機在受干擾的情況下,采用并行控制模式,左右兩邊的受力不平衡,極易產生偏載荷現象;在交叉耦合控制模式的作用下,左、右銷輪和銷軸嚙合平衡,具有很好的抗干擾性。實踐表明:在常規工況下,主從式牽引電動機的左右負載分布不平衡,采用并行和交叉耦合的控制方法,均可以使左右牽引電動機協同工作;在復雜的工作環境中,采用交叉耦合的方法比并行控制模式具有更好的抗干擾性。

4 結語

MG300/700-WD 型電力牽引采煤機的牽引系統多為主從式,存在著左右同步精度不高,銷輪和銷軌磨損嚴重的問題。為此,研究了煤礦雙電機的協同控制問題。主從式矢量控制是造成左右牽引電動機遲滯的重要因素。雖然采用并行控制方法可以確保左右2 臺電動機的同步協同運行,但是如果有1 臺電動機被干擾,就不可能迅速地使2 臺電動機同時工作,因此,把電動機的速度偏差作為另一種輸入信息,也就是使用交叉耦合的控制方式。實踐表明:通過交叉耦合控制方式實現銷軸與左右銷輪的嚙合平衡,具有很好的抗干擾性。