大斷面巷道破碎頂板支護優化

李 璋

(晉能控股煤業集團泰山隆安煤業有限公司, 山西 忻州 036600)

1 11303 工作面概況

晉能控股煤業集團泰山隆安煤業有限公司11303 進風順槽位于井田三采區西翼,巷道北為11號煤西翼集中回風下山,南為實體煤,東為原橋頭鎮辦煤礦老空區,西為11301 采空區,上覆為原金義煤礦舊小窯采空區。

11303 工作面進風順槽沿11 號煤層底板掘進,巷道設計長度1 112.75 m(平距),巷道采用矩形斷面,掘進寬度5 m、掘進高度2.7 m,掘進斷面面積13.5 m2;凈寬5 m、凈高度2.6 m,凈斷面面積13 m2。煤層厚度1.1~2.8 m,平均2.4 m,煤層結構簡單,煤層傾角2°~8°。

直接頂為砂質泥巖、11 上煤層、泥巖,平均厚度9.7 m;其中砂質泥巖灰黑色、黑色,泥質結構,塊狀構造,含有粉砂質條帶,平均厚度2.2 m。基本頂為砂質泥巖、粗砂巖,平均厚度17 m;其中砂質泥巖灰黑色、黑色,泥質結構,塊狀結構,含有粉砂質條帶,平均厚度7.0 m。老底為泥巖、粗砂巖,平均厚度12.0 m;其中泥巖灰黑色,泥質結構,塊狀構造,平均厚度4 m。

11303 工作面兩順槽掘進期間預計共計揭露斷層13 條,其中F89、F92、F95、F96、F110 斷層導致巷道內同時揭露11 號上組煤與11 號下組煤,直接導致回采過程中11 號上下組煤層之間的穩定砂質泥巖被破壞,導致回采期間頂板破碎及片幫情況頻發,增加了頂板管理難度;斷層附近頂板破碎,可能造成掘進期間頂板局部大面積冒落,甚至漏頂[1-3]。

2 巷道原支護設計及問題分析

2.1 原支護設計

1)11303 工作面進風順槽沿錨桿+錨索+金屬網聯合支護,頂板每排布置5 根錨桿,錨桿長度為2.0m,錨桿間距為1.1 m、排距為2.0 m,兩角錨桿向外側偏斜10°,其余垂直頂板布置;每排錨桿外露端安裝一根長度為5.0 m“W”型鋼帶。

2)11303 進風順槽非回采側采用Ф16 mm×1 800 mm 圓鋼錨桿,鉆孔深度1.75 m,;回采側采用Ф20 mm×2 200 mm 玻璃鋼錨桿,鉆孔深度2.15 m,幫錨桿距頂板0.8 m 處開始布置,回采側排距1.0 m,每排1根;非回采側間排距1.0 m,每排2 根,垂直幫部布置。

3)頂板錨索長度為4.0 m、直徑為17.8 mm,距巷道中線0.9 m 布置,間距1.8 m、排距2.0 m,2-1-2 五花布置,錨索垂直頂板布置;錨索托盤采用規格為300 mm×300 mm×16 mm 凹形鋼托板。

2.2 原支護主要存在的問題

1)頂板在應力作用下出現破碎,破碎區內裂隙高度發育,通過對應力區頂板施工深度為5.0 m 窺視孔發現,在頂板網上3.0 m 范圍內巖體破碎嚴重,窺視孔孔壁巖體不完整且裂隙發育,在3.0 m 以上頂板巖體完整性相對較好;而原頂板采用錨桿長度為2.0 m,錨桿采用端頭錨固方式,每根錨桿采用一支MSZ23/60 型錨固劑進行錨固,錨固有效長度為0.55 m,錨桿錨固力為190 kN,預緊力為300 N·m,錨桿錨固段位于不穩定巖體中,導致錨固以及預緊過程中錨固段巖體出現破碎垮落,降低了錨桿懸吊以及支護拱(梁)支護作用。

2)原頂板鋼帶采用的是W 型鋼帶,鋼帶寬度為0.22 m、厚度為3.0 mm,鋼帶橫向抗拉強度為457 MPa,縱向抗拉強度為380 MPa,該鋼帶抗壓強度小,在應力區支護時很容易出現撕裂現象;而且在應力區支護時W 型鋼帶支護斷面小。

3)傳統支護時同一排施工錨桿、鋼帶對頂板進行控制維護,而原頂板支護排距為1.0 m,當巷道在應力作用下同一排錨桿支護區域有限,相鄰兩排鋼帶之間無聯鎖支護作用,當相鄰兩排鋼帶之間巖體出現破碎垮落時,很容易造成鄰近錨桿支護失效現象。

4)原頂板支護的錨索長度為4.0 m、直徑為17.8 mm,而位于錨索錨固段存在一層厚度為0.6 m 泥巖,在應力作用下該層泥巖容易出現離層現象,導致錨索支護失效;同時錨索直徑小,在應力作用錨索容易出現破斷現象,滿足不了高應力圍巖支護需求。

3 應力區聯合支護應用

3.1 永久支護優化

1)為了提高鋼帶抗壓強度以及支護截面積,決定對原頂板W 型鋼帶進行優化,采用長度為5.0 m、寬度為0.28 m、厚度為4 mm 的“JW”型鋼帶,鋼帶上布置6 個錨桿支護孔,孔間距為0.9 m,鋼帶布置間距為1.0 m,JW 型鋼帶縱向承載強度為550 MPa,橫向承載強度為580 MPa。

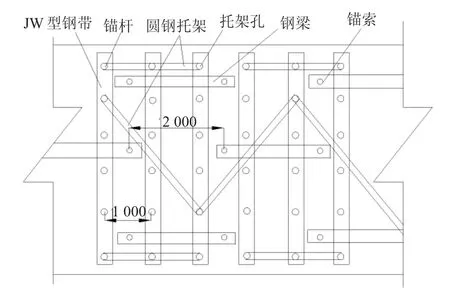

2)頂板每排布置6 根長度為2.5 m、直徑為22 mm 的左旋無縱筋螺紋鋼錨桿,待相鄰三排錨桿施工完后在第一排鋼帶的端頭錨桿外露端分別安裝一根長度為2.0 m、直徑為20 mm 圓鋼托架,另一端固定在第三排端頭錨桿上,如圖1 所示。

圖1 優化頂板錨桿索支護平面(單位:mm)

3)在第一排第二根錨桿上一端固定一根圓鋼托架,長度為2.5 m,另一端固定在第三排第五根錨桿上,在第三排第五根錨桿與第五排第二根錨桿上同樣固定一根圓鋼托架,整體成邁步式布置,如圖1 所示。

4)為了提高錨索支護質量,優化頂板錨索采用長度為8.3 m、直徑為21.8 mm 高強度預應力鋼絞線,每排布置三根,錨索布置間排距為2.0 m,為了提高相鄰兩排錨索之間聯鎖支護作用,第一排第一根、第三根與第二排第一根、第三根錨索之間分別安裝一根長度為3.0 m 鋼梁,第二排第二根錨索與第三排第二根錨索之間安裝一根鋼梁,如圖1 所示。

3.2 注漿支護

巷道在過應力區圍巖破碎嚴重,傳統錨桿(索)支護無法有效支護時對頂板破碎巖體進行注漿支護。

1)首先對應力區頂板施工一排注漿鉆孔,鉆孔深度為3.5 m、直徑為45 mm,每排施工3 個,注漿孔布置間距為1.8 m,其中位于兩幫側鉆孔水平角為30°,所有鉆孔布置仰角為20°。

2)注漿鉆孔施工完后開始注漿,注漿液采用聚氨酯有機化學材料,注漿工序為安裝注漿軟管→安裝封孔器→連接注漿泵→注漿施工,注漿時注漿壓力控制在2.0 MPa 范圍,單孔注漿時間為15 min。

3.3 架棚支護

為了防止應力區頂板出現蠕動變形,導致頂板破碎、垮落等,應力區頂板永久支護及注漿支護施工完后對應力區架設矩形工字鋼棚。

1)應力區架設的工字鋼棚主要由底座、地錨、棚腿、棚梁、連接桿、卡纜等部分組成,其中底座采用長度及寬度均為0.3 m、厚度為10 mm 鋼板焊制而成,底座兩側焊制兩個直徑25 mm 地錨支護孔。

2)棚腿長度為2.7 m,棚腿采用11 號工字鋼梁焊制而成,棚腿中部焊接兩個連接套環,棚腿頂部焊制兩個卡纜固定孔,底座與棚腿之間采用螺栓進行固定;棚梁長度為5.0 m,采用15 號槽鋼焊制而成。

3)先在巷道底板安裝底座并采用地錨進行固定,底座安裝后將棚腿與其固定,棚梁與棚腿之間采用卡纜進行固定,待鋼棚安裝后在棚梁與頂板之間采用水泥棚板進行填充,如圖2 所示,鋼棚架設間距為1.0 m,所有鋼棚安裝后在相鄰兩架鋼棚棚腿之間采用連接桿連接固定。

圖2 應力區巷道矩形鋼棚支護

4 結語

泰山隆安煤礦11303 進風順槽于2021 年4 月已掘進到位,巷道應力區長度為87 m,通過對應力區巷道圍巖支護進行優化后,巷道在后期掘進過程中未出現頂板下沉、兩幫破碎現象,實測頂板下沉量控制在0.14 m 以下,為類似地質條件巷道掘進提供了實踐支護依據,取得了顯著應用成效。