采煤機牽引機構接觸應力分析及其結構優化研究

楊曉林

(山西焦煤霍州煤電臨汾宏大隆博煤業, 山西 臨汾 042100)

0 引言

采煤機運行過程的穩定性會對煤礦開采過程產生決定性影響,采取措施保障采煤機運行過程的可靠性,是保障煤礦開采過程連續性并提升開采效率的重要措施[1]。采煤機整體結構復雜,由不同部件構成,各自發揮作用實現設備的行走并對煤巖進行截割[2]。牽引機構的作用是實現采煤機的行進,工作時會承受波動性載荷,進而影響牽引機構運行的可靠性[3]。基于此,有必要基于有限元方法對采煤機牽引機構的動力學進行分析,明確牽引機構中強度較為薄弱的位置,為結構的優化改進提供依據[4]。以MG132/320-W 型采煤機的牽引機構為對象,對動力學過程進行分析,并對結構進行優化改進,取得了良好的效果。

1 牽引機構動力學模型的建立

1.1 三維模型建立

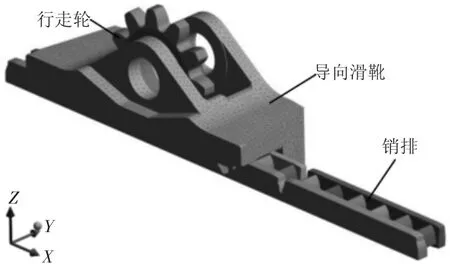

牽引機構主要由三個零部件構成,分別為行走輪、銷排和導向滑靴,行走輪心軸在牽引箱上固定,行走輪與銷排進行嚙合傳動,通過行走輪的轉動可以實現采煤機沿著銷排的移動[5]。導向滑靴的作用是保證行走輪與銷排具有良好嚙合狀態。利用UG 軟件根據MG132/320-W 型采煤機牽引機構的實際結構尺寸,建立三維實體模型。在UG 軟件中對以上三個零件進行裝配,建模過程中考慮到模型計算速度及收斂性問題,對部分曲面和倒角、倒圓進行省略處理,以簡化三維實體模型[6]。將建立的模型導出為Parasolid 格式并導入到Ansys 軟件中。

1.2 有限元模型建立

在Ansys 軟件中首先需要對模型進行網格劃分,考慮到本研究要對牽引機構的結構力學進行分析,因此在軟件中選用Solid186 型單元進行網格劃分。在綜合考慮模型計算精度以及計算時間的基礎上,將網格單元邊長設置成25 mm,劃分得到的網格單元數量為13 324 個,節點數量為15 392 個。材料方面,牽引機構中三個結構件的加工材料分別為20Cr2Ni4、40CrMnMo 和ZG25MnCrNiMo,以上三種材料的密度依次為7 880 kg/m3、7 900 kg/m3、7 850 kg/m3,楊氏模量依次為201 GPa、206 GPa 和202 GPa,泊松比分別為0.29、0.3 和0.3,屈服強度分別為1 080 MPa、980 MPa、835 MPa,抗拉強度分別為1 175 MPa、785 MPa、980 MPa。將以上材料參數輸入到有限元模型中,以便得到準確的結果。如圖1 所示為采煤機牽引機構的有限元模型。模型設置運行時間1.5 s,以便觀察牽引機構連續運行過程中接觸應力的變化情況。

圖1 采煤機牽引機構的有限元模型

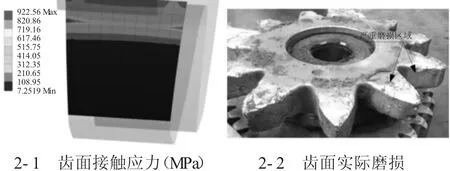

2 牽引機構行走輪齒面接觸應力結果

采煤機牽引機構工作過程中,行走輪與銷排之間會產生接觸,且采煤機整體質量較大,因此兩者之間會產生比較大的接觸應力,從而加劇行走輪齒面的磨損,影響牽引機構的運行穩定性。完成有限元模型的分析計算工作以后,可以對行走輪的齒面接觸應力進行提取分析。本文研究了行走輪齒面接觸應力的連續變化情況,結果發現,在本模擬進行到0.57 s 時,齒面接觸應力達到最大值。如圖2-1 所示為行走輪齒面接觸應力的分布云圖。由圖2-1 可知,行走輪齒面接觸應力較大的部位主要是與銷排發生直接接觸的位置,在接觸線附近區域形成了接觸斑,在時間為0.57 s 時刻,除去個別網格出現的應力集中現象以外,齒面接觸應力最大值達到了789 MPa。通過觀察發現,當行走輪齒面與銷排脫離接觸后,齒面接觸應力快速降低至較小狀態。當行走輪齒面承受較大的接觸應力時,時間長久后不可避免地會出現磨損甚至點蝕的問題,從而加速行走輪的損壞,縮短行走輪的使用壽命。如圖2-2 所示為采煤機牽引機構行走輪齒面的實物圖片,可以看出齒面部位出現了嚴重的磨損和點蝕現象。可見,有限元模擬結果與現實情況基本吻合,驗證了有限元模型的正確性。

圖2 行走輪齒面接觸應力分布及其實際磨損情況

行走輪齒面過大的接觸應力是導致齒面出現點蝕和磨損的重要原因之一,行走輪自身的形狀結構尺寸會在一定程度上影響齒面的接觸應力。因此,有必要對行走輪的結構尺寸進行優化改進,以降低相同工況條件下行走輪齒面接觸應力,從而提升行走輪結構的使用壽命。

3 牽引機構結構優化研究

3.1 結構優化思路

對行走輪齒面接觸應力造成影響的因素是多方面的,在開展優化改進工作時需要分析主要和次要影響因素,然后對主要因素進行分析,而忽略次要因素的影響。在分析實際情況的基礎上,確定了三個關鍵的影響因素,分別為行走輪模數、銷排斜線傾角、嚙合中心距,以上述三個因素為優化對象。為了縮小優化計算工作量,行走輪模數的取值范圍為48.06~50.61 mm,銷排斜線傾角的取值范圍為73°~79°,中心距變化量的范圍為-8~8 mm。

優化改進工作利用Ansys 軟件完成,基本思路是在三個優化對象取值范圍內分別進行取值并建立有限元模型,所有模型除上述三個優化對象的參數不同外,其他參數完全一樣。對所有模型進行分析計算,并提取行走輪齒面的接觸應力演變情況,對比接觸應力取最小的作為優化結果。

3.2 優化結果分析

根據以上方案對采煤機牽引機構的結構進行優化改進,最終確定的行走輪模數、銷排斜線傾角和中心距變化量依次為49.28 mm、75.27°和4.95 mm。如圖3 所示為優化后行走輪齒面最大接觸應力隨時間的演變曲線,還顯示了優化前行走輪齒面的最大接觸應力。由圖3 可知,優化改進前后行走輪齒面接觸應力的演變規律基本類似,大約在0.6 s 時接觸應力達到最大值。但是齒面接觸應力最大值由優化改進前的789 MPa 降低到了優化改進后的690.4 MPa,最大接觸應力的降低幅度約為12.5%。前文已述,接觸應力會對齒面的磨損以及點蝕現象產生直接影響,通過結構優化改進,使得行走輪齒面的接觸應力大幅度降低,意味著行走輪機構的磨損和點蝕現象會得到一定程度的改善,從而提升機構的使用壽命,為牽引機構的穩定可靠運行奠定了堅實的基礎。

圖3 優化前后行走輪齒面最大接觸應力演變曲線

3.3 應用效果分析

根據優化改進后的牽引機構結構尺寸進行生產加工,并將其應用到采煤機工程實踐中。經過現場調試發現整體運行良好,能夠保證牽引機構的穩定運行,驗證的優化改進方案的可行性。經現場技術人員反饋,優化后牽引機構的行走輪齒面磨損情況得到了很好的改善,初步估計行走輪的使用壽命能提升10%左右,為采煤效率的提升奠定了良好的基礎。

4 結論

1)通過對牽引機構的受力進行分析,發現行走輪齒面接觸應力較大,是導致齒面出現磨損和點蝕問題的重要原因;

2)以行走輪模數、銷排斜線傾角、中心距變化量為優化對象,以齒面接觸應力為優化目標,確定的三個優化對象數值依次為49.28 mm、75.27°和4.95 mm,通過優化改進使齒面最大接觸應力值降低了12.5%;

3)將優化改進方案應用到采煤機工程實踐中,進行調試后投入使用并取得了良好的效果,使得行走輪的使用壽命提升了10%左右,為企業創造了良好的經濟效益。