帶式輸送機尾部驅動張緊力自動調節研究

陳召霞

(山西忻州神達金山煤業有限公司, 山西 保德 036600)

0 引言

帶式輸送機是通過輸送帶與滾筒間摩擦力實現物料平穩、快速運輸的機電設備,在煤礦井下應用較為普遍。受煤礦井下環境惡劣、負載大以及運輸距離長等多因素影響,帶式輸送機在實際使用過程中常出現跑偏、打滑等問題,不僅影響運輸效率,嚴重時甚至出現安全事故。導致帶式輸送機出現打滑的原因包括有過載、輸送帶張力偏低、托輥損壞、驅動滾筒包漿、落料處堵料等。山西某礦井采面工作面普遍采用型號DTL120 帶式輸送機,根據使用單位反饋帶式輸送機在使用期間容易出現打滑問題,分析主要是由于帶式輸送機機尾驅動滾筒提供的驅動力小于回撤輸送帶運行阻力,從而導致滾筒與輸送帶出現間歇打滑并進一步導致驅動滾筒表面包膠磨損。結合以往研究成果,發現在帶式輸送機上增設張力檢測傳感器并依據傳感器檢測數據調整帶式輸送機張緊力,可防治打滑故障。為此,文中就以山西某礦3502 運輸巷使用的DTL120 帶式輸送機為研究對象,對帶式輸送機機尾驅動張緊力自動調節裝置展開分析探討,以期在一定程度上增強帶式輸送機運行可靠性[1-5]。

1 機尾部驅動張緊裝置結構分析

分析礦井DTL120 帶式輸送機打滑情況,導致輸送帶打滑的主要原因是帶式輸送機回程輸送帶運行阻力增大時未能及時增大尾部驅動力,導致尾部驅動滾筒提供的驅動力小于輸送帶回程運行阻力[6]。為解決上述問題,決定在帶式輸送機機尾部增設張緊力檢測調節裝置,該裝置可檢測輸送帶張緊力并依據檢測結果、設定的張緊力區段,通過調節變頻器輸出頻率控制電機轉速,調整機尾部驅動張緊力,避免打滑故障發生并提高輸送帶、驅動滾筒使用時限。

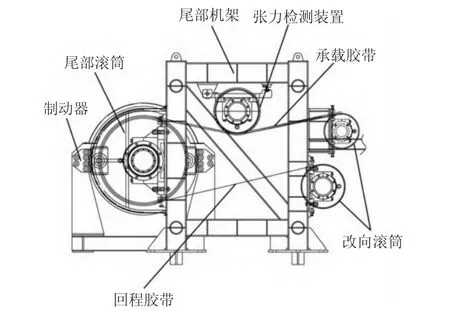

具體機尾部驅動張緊力自動調節裝置結構包括有張緊力檢測以及檢測反饋系統構成,張緊檢測裝置安裝在尾部滾筒、改向滾筒間輸送帶上,具體如圖1所示,用以實現輸送帶張緊力實時檢測。檢測反饋系統組成包括有壓力傳感器、變頻器及控制器。壓力傳感器獲取的承載輸送帶張緊力結果傳輸至控制器,并按照預先確定的驅動滾筒轉速、壓力傳感器檢測值之間的關系,控制器自動發出指令。當張緊力過小或者即將達到打滑條件時,控制器會降低變頻器輸出電流頻率、降低滾筒轉速,避免滾筒與輸送帶出現打滑;當張緊力增加時,控制器依據壓力信號增加變頻器輸出電流頻率,提高滾筒轉速。

圖1 機尾部驅動張緊裝置布置示意圖

2 張緊力檢測及控制分析

2.1 張緊力檢測裝置分析

2.1.1 檢測裝置結構

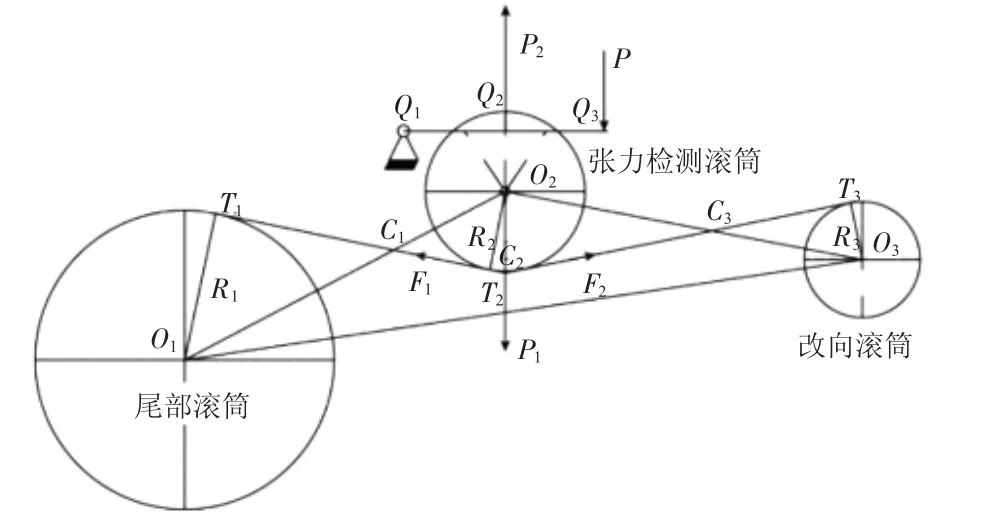

提出的張緊力檢測裝置結構如圖2 所示,組成包括有鉸接安裝座、安裝架、壓力連桿、壓力傳感器以及張力檢測滾筒等。張力檢測滾筒置于安裝架上,安裝架則固定到壓力連桿上;壓力連桿兩端分別為壓力傳感器、鉸接安裝座。張緊力檢測裝置安裝在機尾機架上,承載輸送帶依次繞過改向滾筒、張力檢測滾筒以及驅動滾筒,從而實現輸送帶張緊力精準檢測。

圖2 張緊力檢測裝置結構示意圖

2.1.2 輸送帶張緊力與壓力傳感器檢測值關系

具體張緊力檢測裝置受力簡化模型如圖3 所示,在張緊力檢測滾筒位置輸送帶受兩個反向張緊力F1、F2共同作用;張緊力檢測滾筒給輸送機帶一個作用力P1;輸送帶給張緊力檢測滾筒一個向上的作用力P2。張緊力檢測裝置壓力連接桿處(Q1位置)受力平衡,具體表達式為:

圖3 張緊力檢測裝置受力簡化模型

依據余弦定理可確定∠C1O2C3,具體表達式為:

式中:L 為壓力連桿長度;P2和P1為大小相同、方向相反的作用力與反作用力;θ=1/2∠C1C3C2。R1、R2、R3分別為尾部滾筒、張緊力檢測滾筒以及改向滾筒半徑;L1、L2、L3分別為O1O2(機尾滾筒與張緊力檢測滾筒中心距)、O2O3(張緊力檢測滾筒與改向滾筒中心距)、O1O3(機尾滾筒與改向滾筒中心距)距離。

綜合式(1)—式(5)即可得到輸送帶張緊力F 與壓力傳感器檢測值P 間關系,具體為:

3502 運輸巷內布置的DTL120 帶式輸送機機尾配備Φ1 250 mm 滾筒,張緊力檢測滾筒為Φ650 mm滾筒、上改向滾筒為Φ500 mm 滾筒,則確定R1=625 mm、R2=325 mm、R3=250 mm;測量得到L1、L2、L3長度分別為1 565 mm、1 575 mm 及2 960 mm。將上述參數帶入公式(6)即可算得F=5.88P。

2.2 裝置控制分析

2.2.1 驅動裝置與壓力檢測值關系

以3502 運輸巷內布置的DTL120 型帶式輸送機為例,該帶式輸送機采用3 臺電機驅動,其中機頭2部電機、機尾1 部電機,具體驅動電機布置如圖4 所示。為保證機頭驅動位置滾筒與輸送帶不出現打滑情況,在運行過程中輸送帶張緊力應能滿足下述要求:

圖4 DTL120 型帶式輸送機區驅動裝置布置示意圖

式中:F 為帶式輸送機機尾f 處輸送帶張緊力;F4為帶式輸送機機尾e 處輸送帶張緊力;FU為帶式輸送機機尾驅動III 對輸送帶圓周驅動力;μ 為驅動滾筒與輸送帶間摩擦系數,取0.35;φ 為輸送帶在驅動滾筒上的圍包角,取205°。

帶式輸送機驅動滾筒軸功率PA可通過式(9)計算:

式中:v 為帶式輸送機運行帶速;PM為驅動電機功率;η 為驅動系統傳動效率;η' 為電壓降系數,取0.9~0.95;η″為多電機功率不平衡系數,取0.9~0.95。

3502 運輸巷內DTL120 型帶式輸送機采用3 臺功率均為500 kW 電機驅動,根據現場情況取η=1、η'=0.93、η"=0.92、μ=0.35、φ=205°、eμφ=3.5。將式(8)、式(9)聯合即可求得壓力傳感器檢測值P 與驅動電機功率PM關系式,具體表達式為:

2.2.2 驅動張緊力自動調節控制方法

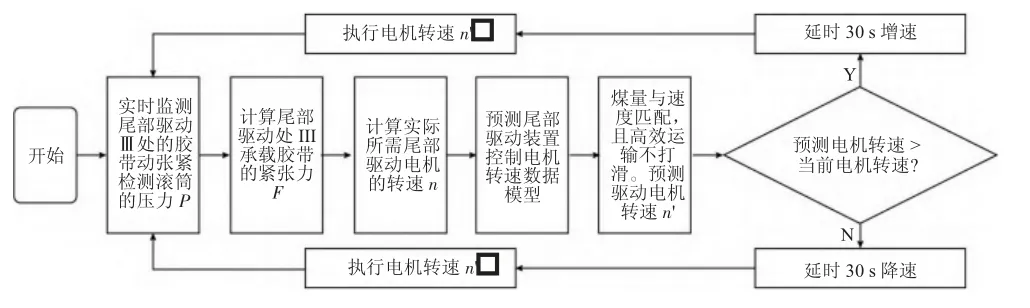

在具體應用過程中,首先,應測量確定帶式輸送機各關鍵位置尺寸,并依據張緊力檢測裝置中壓力傳感器檢測結果確定當前帶式輸送機驅動電機所需轉速;其次,應避免運輸物料量變化而出現變頻調速情況,構建機尾驅動電機轉速預測模型,將實際所需電機轉速與預測模型轉速比對,實現驅動電機恒定轉速輸出。具體采用的自動調節控制方法如圖5 所示。

圖5 自動調節控制方法

2.3 現場應用分析

將上文構建的機尾部驅動力自動調節裝置應用到3502 運輸巷DTL120 型帶式輸送機上,為掌握該裝置運行情況,對帶式輸送機運行情況進行實時監測。具體2022 年7 月20 日驅動力自動調節裝置運行情況如圖6 所示。從圖6 中看出,機尾部驅動電機轉速可依據壓力傳感器獲取得到的數據而自動調整,繼而實現控制驅動張緊力自動調節。帶式輸送機機尾驅動張緊力始終在合理范圍內,可確保帶式輸送機平穩高效運行。

圖6 驅動力自動調節裝置運行情況

3 結語

帶式輸送機出現打滑故障與驅動滾筒張緊力偏低有密切關聯,在對帶式輸送機實際運輸煤量與電機轉速關系分析基礎上,構建一種基于輸送帶張緊力檢測為基礎的機尾部驅動張緊力自動調節裝置。該裝置結構包括有張緊力檢測裝置、檢測反饋控制系統,并對張緊力檢測裝置布置以及張緊力自動調節控制方式等進行詳細探討。

構建的機尾部驅動張緊力自動調節裝置可實現輸送帶張緊力實時檢測并依據檢測結果預先設定張緊力區間,通過調節變頻器輸出電流頻率實現電機轉速控制,進一步調整機尾部驅動力,使得機尾部驅動力與回程輸送帶運行阻力相匹配,保證帶式輸送機高效、平穩運行。機尾部驅動張緊力自動調節裝置實現張緊力、速度閉環控制,減少運行故障。