結構參數和操作參數對壓濾機過濾效果的影響

史文亮

(華陽集團新景公司洗煤廠, 山西 陽泉 045000)

0 引言

煤炭洗選過程中,固液分離是其中的一項關鍵核心工藝流程,該項工藝的技術水平和質量直接決定了最終的選煤效果。壓濾機為實現固液分離技術的核心設備,采用壓濾機所得到的濾餅非常平整,而且所得到的濾液也非常清澈。尤其是對過濾面積要求大且應用條件限制的情況下對壓濾機的性能要求越高[1]。故而設計性價比最高,即過濾效率和生產能力以及生產成本等因素兼顧的壓濾機尤為重要。本文主要開展結構參數和操作參數對壓濾機壓濾效果和生產能力影響的仿真研究,為壓濾機的設計提供依據。

1 壓濾機概述

選煤廠中懸浮液的分離是其中的關鍵環(huán)節(jié),對應的最佳設備為壓濾機。本文以板框壓濾機為例開展研究,該類型壓濾機有操作簡單、使用壽命長等優(yōu)勢;而且,該型壓濾機對所過濾物料的適應能力強、固相的回收率高且所得濾餅的含濕量低等高性能特點。板框壓濾機的實物如圖1 所示,板框壓濾機的主要結構包括有濾板、濾框、壓緊板、止推板以及預警裝置等。在實際工作中,板框壓濾機需經歷壓緊、壓濾、松板以及卸餅四個關鍵步驟完成其過濾功能。其中,壓緊是在液壓系統(tǒng)的作用下,通過活塞桿推動壓緊板將待過濾的物料壓緊,并形成一個封閉的濾室。壓濾在壓力泵或壓縮空氣壓力的作用下,將濾室內待過濾的物料進行固液分離操作;當出液量非常少時,壓濾操作終止[2]。松板,當壓濾操作結束后,系統(tǒng)會控制進料閥和進料泵將其關閉,并通過液壓系統(tǒng)的活塞桿將其壓緊板退回。卸餅,當壓緊板完全退回后將濾餅卸下,并且在其中重力作用下主動脫落,并將濾餅運走。

圖1 板框壓濾機實物

本文將重點通過數值模擬方式對影響壓濾機過濾效果的結構參數和操作參數展開研究,為后續(xù)優(yōu)化壓濾機的設計,提高設備的壓濾效率和生產能力奠定基礎。

2 壓濾機數值模擬模型的搭建

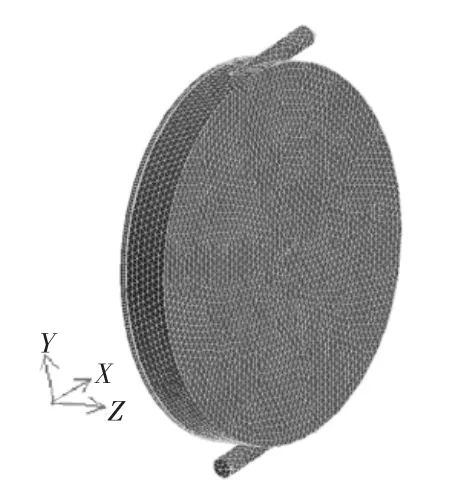

本文所研究壓濾機的關鍵結構參數如表1 所示。

表1 壓濾機關鍵結構參數

為了保證數值仿真模擬結果的準確性和全面性,在建立壓濾機仿真模型時需要對其作一些簡化。本著不影響仿真結果準確性的基礎上,對建模中的如下問題作出簡化:將壓濾機的操作過程簡化為固相和液相兩種狀態(tài);對壓濾機結構中的濾板的凸臺忽略不計,其不會影響過濾效果;認為過濾所得的濾液直接從濾布表面流出;假定認為在整個過濾過程中反應溫度處于恒定不變的狀態(tài)[3];過濾機中所配套的過濾介質中孔的分布是相對均勻的,而且表現為各向同性的特點。

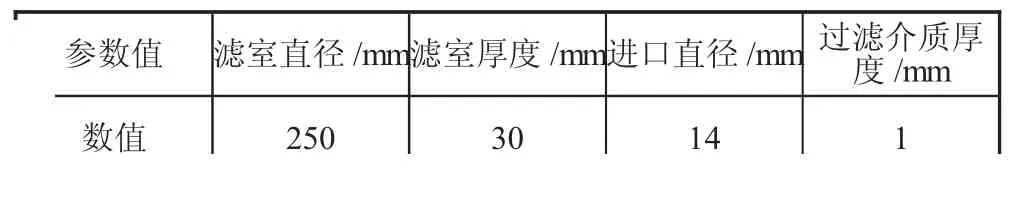

設定壓濾機的操作壓力為0.13 MPa,操作過程中的溫度為20 ℃。為了提高壓濾機數值仿真模擬的精度,并有效對其計算量進行有效控制,對所建立的壓濾機三維模型進行網格劃分。其中,濾液的排出通道和所采用的過濾介質將其劃分為六面體網格結構;將濾室等結構劃分為四面體網格結構;總的網格數量為520 000[4]。經網格劃分后的網格模型如圖2 所示。

圖2 數值模擬仿真模型網格劃分結果

3 壓濾機過濾效果數值模擬仿真結果分析

在上述模型搭建的基礎上,重點對結構參數、操作參數對壓濾機過濾效果進行仿真分析。

3.1 結構參數對壓濾機過濾效果仿真分析

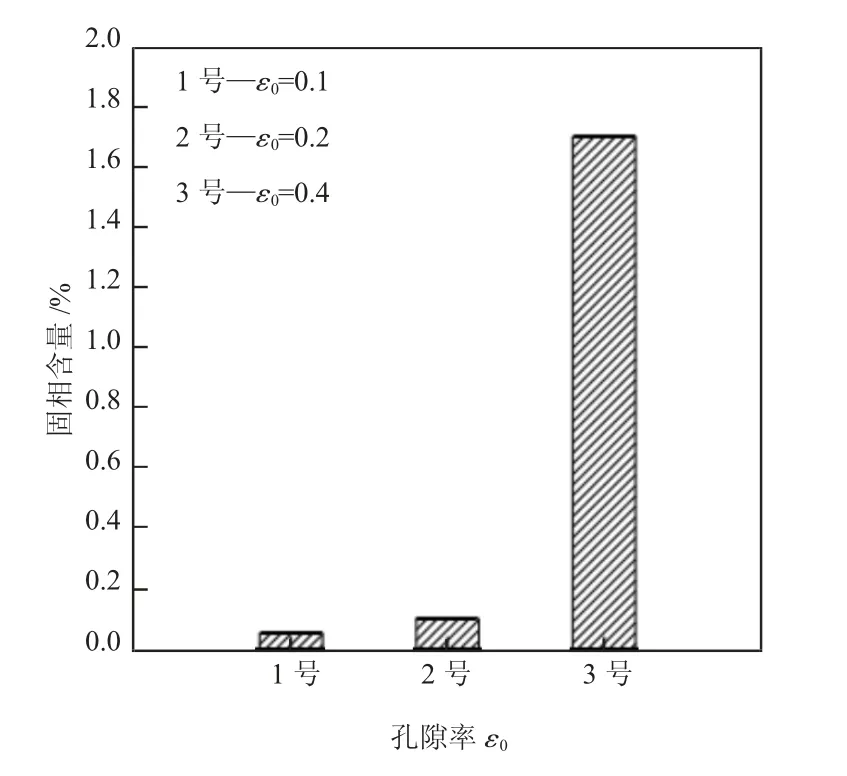

本文所述的結構參數重點指的是壓濾機過濾介質的孔隙率。從理論上講,孔隙率過小,會影響濾液的排出效率,導致其過濾效率低;孔隙率過大,會導致過濾所得濾液不夠清澈。本小節(jié)對應孔隙率ε0分別為0.1、0.2 和0.4 下對應的壓濾機的過濾效果進行對比。仿真結果如圖3 所示。

圖3 孔隙率對壓濾機過濾速度的影響

如圖3 所示,孔隙率越小,在同一時間段內,對應過濾速度越小。經分析,導致上述現象的主要原因包括有兩方面,第一方面,由于孔隙率小對應的單位面積內濾液的通道面積小;第二個方面,孔隙率小對應的通道孔徑直徑較小,濾液通過時阻力較大,從而導致過濾速度低[5]。而且,不同孔隙率對應的濾液中固相的含量如圖4 所示,當孔隙率為0.4 中濾液中的固相含量大于孔隙率為0.1 和0.2 的情況;同時,孔隙率為0.1 和0.2 對應的濾液中固相含量相差不大。

圖4 不同孔隙率對應濾液中固相的含量

因此,綜合考慮孔隙率對應濾液的過濾速度和最終濾液中固相含量的影響。針對此型過濾機將其孔隙率確定為0.2。

3.2 操作參數對壓濾機過濾效果的影響

操作參數重點對壓濾機的進料壓力和進料濃度兩項參數展開研究。

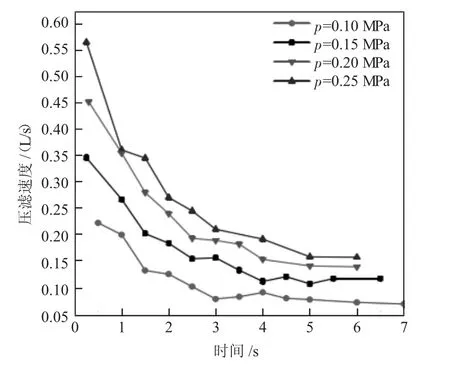

進料壓力將會直接影響壓濾機的生產效率。從理論上講,當壓濾機的操作壓力過小時,對應過濾的效率較低。當壓濾機的操作壓力過大時,在過濾操作的初期會將過濾孔堵塞,從而影響設備的過濾效率;同時,進料壓力過大對設備結構等方面的要求較高,從而對設備的安全運行造成影響。因此,合理確定壓濾機的進料壓力是十分重要。本小節(jié)分別對進料壓力p為0.10 MPa、0.15 MPa、0.20 MPa 和0.25 MPa 對應的過濾效果進行仿真分析。仿真結果如圖5 所示,在同一時段內,隨著進料壓力的增加對應壓濾機的過濾速度增加;而且,在過濾初期過濾速度下降較快。但是,可以看出在同一時間段內,隨著進料壓力的增加,對應過濾速度的增加趨勢逐漸減緩;而且當進料壓力大于0.2 MPa 時,過濾速度的增加幅度較小。

圖5 不同進料壓力對應壓濾機壓濾速度對比

因此,綜合考慮進料壓力對過濾速度和壓濾機性能要求的影響。最終將最佳進料原理設定在0.2 MPa。同理,得出對應過濾效果最佳的進料質量分數為15%。

4 結論

壓濾機為實現固液相分離的關鍵設備,其過濾性能對于選煤廠最終的分選效果和效率有著重要的影響。本文通過數值模擬仿真分析的方法重點對結構參數和操作參數對壓濾機過濾效果的影響進行研究,并得出如下結論:

1)綜合考慮孔隙率對應濾液的過濾速度和最終濾液中固相含量的影響。針對此型過濾機將其孔隙率確定為0.2。

2)綜合考慮進料壓力對過濾速度和壓濾機性能要求的影響。最終將最佳進料原理設定在0.2 MPa。同理,得出對應過濾效果最佳的進料質量分數為15%。