基于有限元分析帶式輸送機機架結構仿真分析

張 鵬

(晉能控股煤業集團三元煤業公司, 山西 長治 046000)

0 引言

機架作為帶式輸送機重要組成部分,其主要肩負著支撐帶式輸送機傳動滾筒,改變輸送方向等作業,其質量及可靠性將會直接影響到帶式輸送機的使用安全性。然而,在深入分析后發現,現有帶式輸送機機架存在受力分析精度較低、型號和尺寸選擇過于保守、易造成性能浪費等情況。對此現狀,文中將會通過ANSYS 軟件進行機架仿真分析,進而根據機架變形原因提出優化方案,解決上述問題的同時,進一步提高機架質量及可靠性。

1 帶式輸送機機架的組成及種類

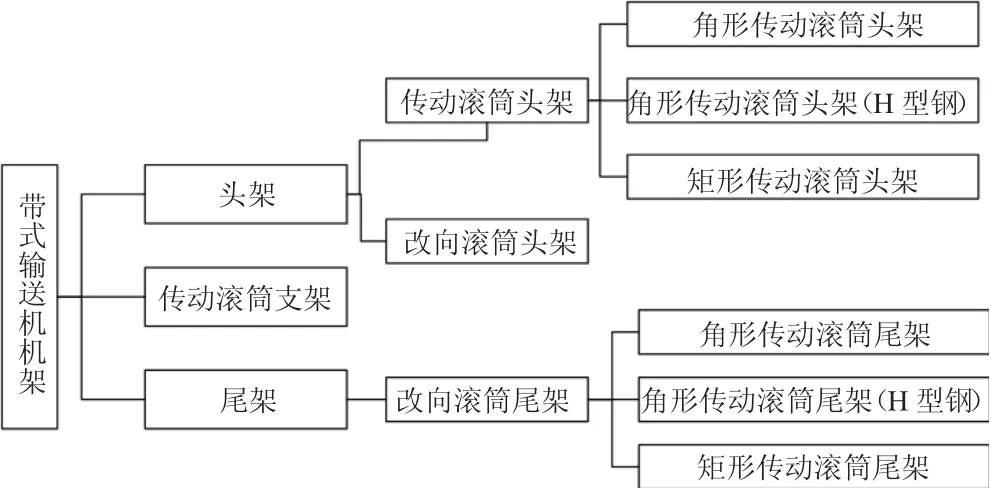

帶式輸送機機架主要由型鋼、槽鋼以及鋼板共同組成,常用的連接方式為焊接和栓接。根據機架在帶式輸送機上發揮的作用及線路布置差異,可將帶式輸送機機架分為頭架、傳動滾筒支架以及尾架三種,三者分別位于帶式輸送機的首端、中端以及末端。常見的帶式輸送機機架結構如圖1 所示。

圖1 常見的帶式輸送機機架結構

2 帶式輸送機機架模型構建

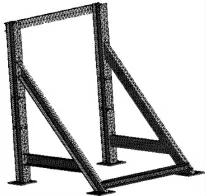

本文將以常見帶式輸送機機架中受力最為復雜的角形傳動滾筒頭架為研究對象,通過ANSYS 軟件進行有限元仿真分析。在實際分析前,需要先構建帶式輸送機架實體。此過程中所采用的各類參數分別為機架材料Q235 鋼,機架彈性模量210×109Pa,機架材料密度7.85 g/cm3,機架泊松比0.33。根據機架實際進行實體模型構建,并為降低有限元分析過程中計算機模擬計算量,對機架進行網格劃分,此過程中采用自由網格劃分,共將機架劃分為128 515 個單元以及247 580 個階段,模型網格劃分后的帶式輸送機機架如圖2 所示。此外,因為機架頭架會直接固定在地面上,所以在模型分析過程中會將機架設置為固定約束,其所受到的應力主要包括傳動滾筒以及增面滾筒的重力和帶式輸送機輸送帶的張力。

圖2 帶式輸送機機架頭架模型網格劃分示意圖

3 帶式輸送機機架結構仿真分析

3.1 有限元分析結果

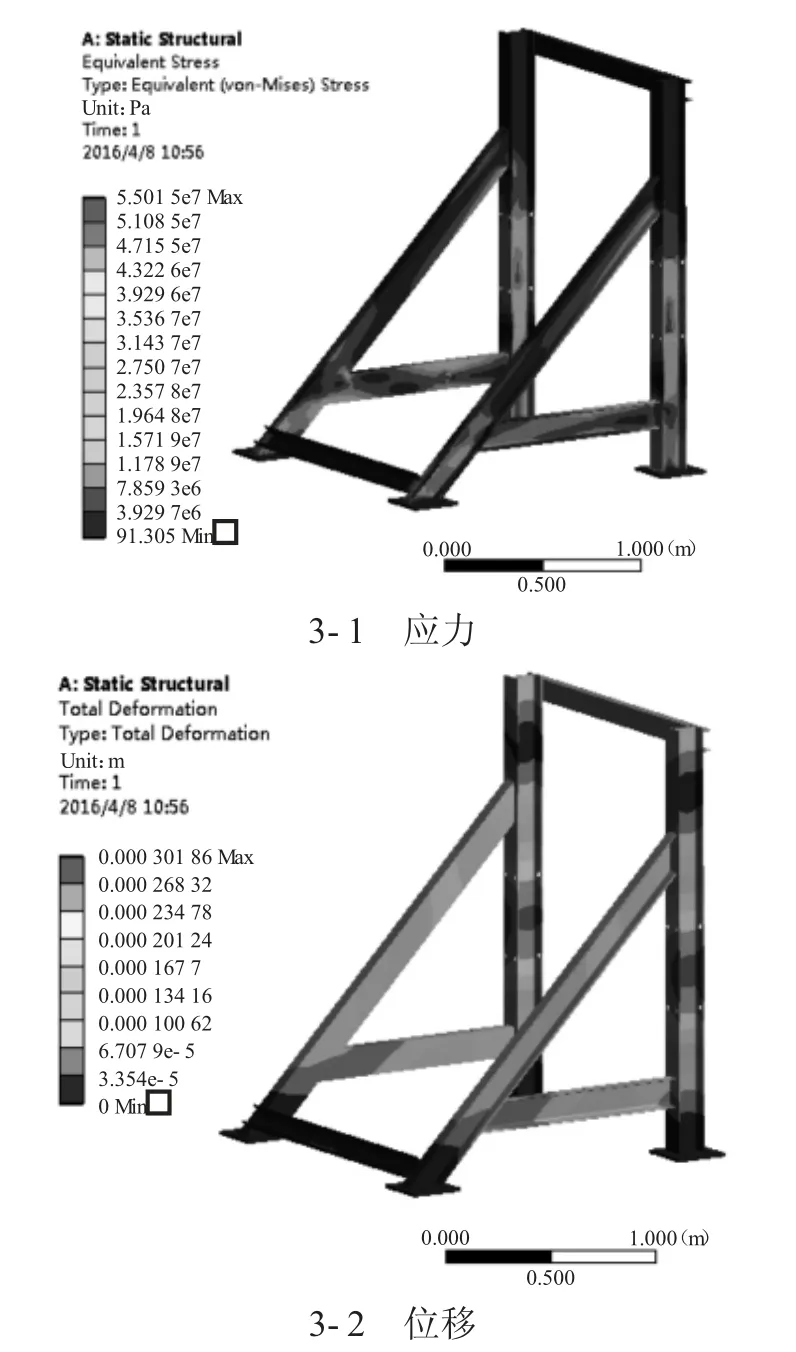

通過ANSYS 軟件對帶式輸送機機架頭架進行有限元仿真分析后,機架頭架的有限元分析結果如下:

如圖3 所示,頭架的最大等效應力點位于立桿上,最大等效應力值為55.015 MPa;最大位移點同樣位于立桿上,最大位移值為0.301 86 mm,上述數值均滿足頭架強度要求,并且具有較大的裕度空間。此外,根據應力- 位移云圖可以發現,立桿作為頭架最大應力點和最大位移點,為保障頭架可靠性,需適當增加其強度和剛度,而其他區域則可以適當降低強度和剛度。

圖3 頭架的應力- 位移云圖

3.2 頭架固有頻率及振型

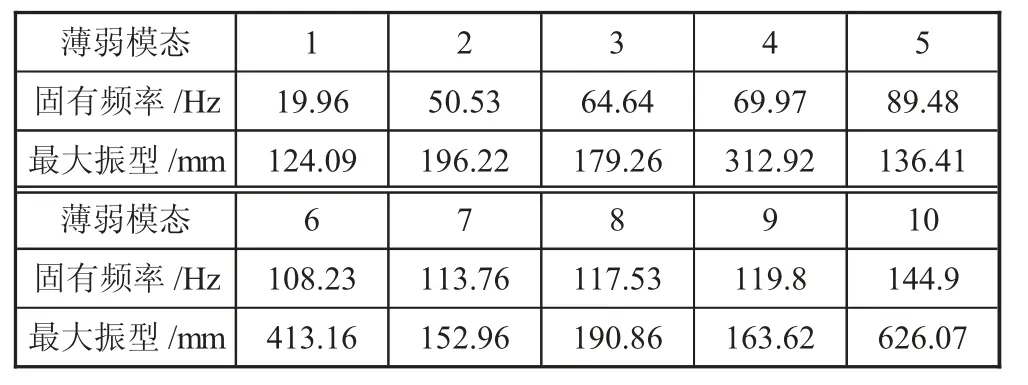

薄弱模態是指頭架運行中出現不穩定狀態時的固有頻率。通常情況下,薄弱模態為低階模態,對頭架前十階薄弱模態進行分析后,獲取到表1 中頭架固有頻率及振型結果。

表1 頭架固有頻率及振型

將各階薄弱模態代入ANSYS 有限元分析中,再次根據上述有限元分析過程進行分析計算,進而獲取到以下結果:

1)第1 階振型時,機架最大變形位于立桿上,并且機架變形主要表現為立桿左右搖晃。

2)第2 階振型時,機架最大變形位于連接桿上,并且機架變形主要表現為連接桿前后搖晃。同時,機架左右兩根斜桿以擴張收縮姿態,出現異向彎曲變形。

3)第3 階振型時,機架最大變形位于斜桿上,并且機架變形主要表現為斜桿左右搖晃。

4)第4 階振型時,機架最大變形位于連接桿上,并且機架變形主要表現為連接桿大幅度前后搖晃。同時,機架左右兩根斜桿以擴張收縮姿態,出現輕微異向彎曲變形。

5)第5 階振型時,機架最大變形位于立桿、斜桿以及連接桿上。同時,但當左右兩根斜桿以擴張姿態,出現異向彎曲變形時,立桿則會以收縮姿態出現彎曲變形。反之,當左右兩根斜桿以收縮姿態,出現異向彎曲變形時,立桿則會以擴張姿態出現彎曲變形。

6)第6 階振型時,機架最大變形位于下連接桿上,并且機架變形主要表現為下連接桿以斜上角度大幅度晃動。

7)第7 階振型時,機架最大變形位于立桿、斜桿以及上連接桿上,并且機架變形主要表現為立桿左右同向彎曲變形、斜桿以Y 軸為中心點進行圍繞型扭轉、上連接桿以“S”型進行持續性晃動。

8)第8 階振型時,機架最大變形位于下橫桿、斜桿上,并且下橫桿會以收縮姿態出現異向彎曲變形、斜桿主要表現為以Y 軸為中心點進行圍繞型扭轉。

9)第9 階振型時,機架最大變形位于下橫桿、斜桿、立桿上,并且下橫桿表現出左右同向彎曲變形、斜桿主要表現為以Y 軸為中心點進行圍繞型扭轉、立桿表現為左右同向彎曲變形。

10)第10 階振型時,機架最大變形位于下橫桿上,并且機架變形主要表現為下橫桿以Z 軸為中心點進行圍繞型扭轉。

綜上可知,帶式輸送機機架變形主要表現為彎曲變形和扭轉變形,并且不同振型會引發不同的機架部位表現出不同的變形情況。因此,在研究中應重點分析低階振型對機架的影響。結合帶式輸送機工作實際可知,導致機架低階針對的根源相對較多,常見的因素如輸送機啟動時因慣性和張力不均而產生的輸送機振動;輸送機加載物料不均引發的輸送機振動等。

針對相同問題,為避免機架出現共振情況,應盡可能減少振動,可在優化時在帶式輸送機中引入軟啟動裝置和制動裝置,以此來降低帶式輸送機啟動和制動時所產生的振動。此外,可以為機架帶設置有減震效果的基礎和聯軸器,保障機架穩定性,提高機架運行可靠性。

4 帶式輸送機機架優化方案實踐應用

在提出帶式輸送機機架優化方案后,為確保優化方案的可靠性和實用性,需將優化方案運用于工程實踐。具體工程實踐過程會持續6 個月,此過程中會安排專人不斷收集帶式輸送機機架變形數據,并根據所收集的數據確定帶式輸送機機架變形情況,確保機架優化方案在實際應用時所存在問題的及時發現和解決,避免應用問題引發更為嚴重的后果。不過,結合實際應用情況來看,帶式輸送機機架優化方案有著較強的應用穩定性。在持續6 個月的工程實踐后發現,帶式輸送機各部件實際運行狀態均相對良好,并且不會對帶式輸送機正常運行造成影響。綜合分析后,確定此優化方案具有較強有效性,可有效控制帶式輸送機運行中所產生的各類振動,避免機架出現共振情況,保障機架穩定性和可靠性。

5 結語

經過有限元分析后發現,帶式輸送機機架結構的應力和應變分布情況會隨著低階振型的變化而出現一定改變,為能夠有效應對此問題,不僅需要增加機架立桿的強度和剛度,還需要為帶式輸送機配置軟啟動裝置和制動裝置,降低帶式輸送機運行中所產生的低階振動,避免機架產生共振情況,保障機架的穩定性和可靠性。