碳纖維復合材料用于新能源電池箱的研究

趙宜陽, 葛良玉, 鄭江文

(連云港市鷹游工程技術研究院有限公司, 江蘇 連云港 222000)

0 引言

碳纖維因具有質量輕、強度高、高疲勞強度等優點,被廣泛應用于飛機制造、航空航天、軍事裝備等領域。近幾年,隨著我國碳纖維產業化的蓬勃發展,高性能碳纖維技術的不斷攻克,越來越多的碳纖維制品從高端產業走進我們的日常生活。眾多的領域因這一復合材料的普及有了更進一步的發展,如何將碳纖維有效應用到生活中是當前面臨主要問題。作為新能源汽車領域最重要的電池模組,如何將碳纖維的優點科學化用在電池模組的箱體上是汽車領域亟須解決的問題。

1 新能源電池組箱體的研究進展

1.1 金屬材料電池組箱體的研究進展

金屬電池組材料因其成本低、可塑性強等優點被各大車企廣泛應用于電池組箱體的材料,因為金屬材料的質量較大,所以目前主流的研究方向是輕量化設計以及框架式設計。國內車企吉利研究發現,使用框架式的結構在滿足電池組箱體強度要求的基礎上比較容易實現電池組箱體的強量化設計,經設計研究,較早采用了鋁板+Sheet Molding Compound[1]的結合式箱體設計。較目前來說,新材料的應用成本及制造難度均較高,所以金屬電池組箱體的輕量化設計依舊是今后幾年的主流設計研究方向。

1.2 復合材料電池組箱體的研究進展

通過對復合材料對電池組箱體的研究一直在推進,以Sheet Molding Compound、泡沫鋁、PA6 為基礎材料,通過對其不同含量的配比,改變其中的纖維的含量等方式,在滿足電池組箱體的結構性強度要求的基礎上,最高研究出質量減輕了有31%的復合材料[2]電池組箱體。國內研究多以玻璃纖維為主要研究方向,通過玻璃纖維于環氧乙烯基樹脂的預浸配比,在模壓的成型工藝下,也較為明顯地實現了電池組箱體的輕量化目標。通過對國內外的研究成果總結,可以看出如何促使電池組盒體變得越來越輕的研究一直在推進,但是新材料的稀缺性以及新材料所需要應用到的新工藝都是需要進行同步研究綜合考慮的。在輕量化的基礎上,如何做到滿足其他的安全性問題是需要不斷去研究發現。

2 主流金屬材料電池組箱體結構分析

電池組箱體的結構性設計直接影響到了電池的使用壽命,箱體的結構設計及內部的布局一直是研究的方向。在電池組箱體相關專利中發現,Rawlinson 提出防護板中間的夾層中采用泡沫板來提高整體抗撞擊的強度[3]。在經過有限元分析發現,這一設計理論在提升電池組在碰撞中的安全性方面效果顯著。

框架式結構設計因其在輕量化有較明顯的優勢存在,針對性的研究也越來越受到關注。市場上主流車企較多采用優化結構加強筋,使得框架結構的強度顯著提升,通過對電池組箱體結構不同位置的加強筋不斷實驗,得到了公認的目前金屬材料方面加強筋最優布局方案。在箱體受到外力作用時能夠避免產生較大的形變,通過采用多梁設計,通過橫梁于縱梁的分布設計,將電池分布區域分散成多個區域,以達到固定電池組,受外力不易變形的特點,在進一步保證箱體強度的條件下,優化電池組的分散排布,使得箱體內部電池組的空間利用率大大提升[4]。當前主流車企電池組箱體結構:比亞迪- 秦,箱體由金屬邊框高強鋁及Sheet Molding Compound 組合而成,在輕量化方面優勢明顯;特斯拉Model S,箱體采用鋁合金框架,整體質量一般約為120 kg;寧德時代811,采用全鋁箱體設計,配合部分緊固件進行連接固定。

3 碳纖維復合材料電池組箱體制作分析

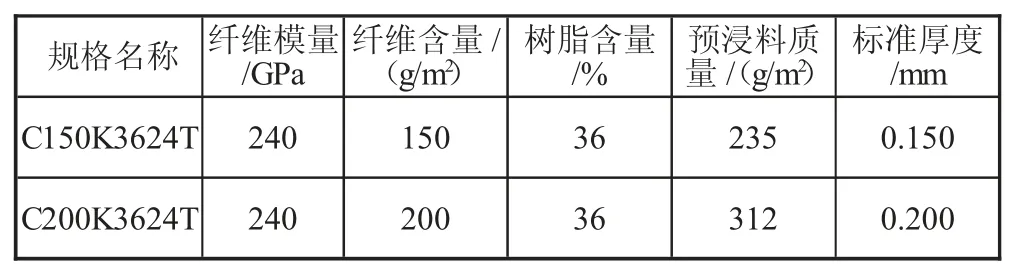

選擇實驗用單層厚度為0.150 mm 和0.200 mm厚度的碳纖維快速預浸料進行尺寸設計,如表1 所示。在極短時間內固化是此預浸料最具鮮明的特點,對于較大尺寸的加工件具有較大的優勢。此預浸料在高溫環境下能夠實現快速固化,以及低溫環境下有效固化的效果,對于成本控制方面效果顯著,廣泛應用于船舶、汽車、風電、方艙等領域[5-6]。

表1 碳纖維快速預浸料尺寸

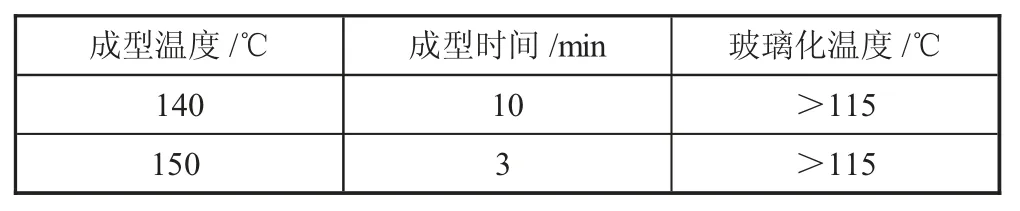

初步對電池組箱體進行結構優化,結構優化完成進行碳布鋪貼流程設計,鋪貼過程中注重交錯鋪貼,同一方向的碳布鋪貼層數不能超過三層,針對箱體的加強筋部分,采用一體式鋪貼方式,以保證箱體的整體性,整個結構的穩定性。整體結構完成后進行成型處理,成型工藝溫度及時間的成型條件見表2。

表2 成型條件

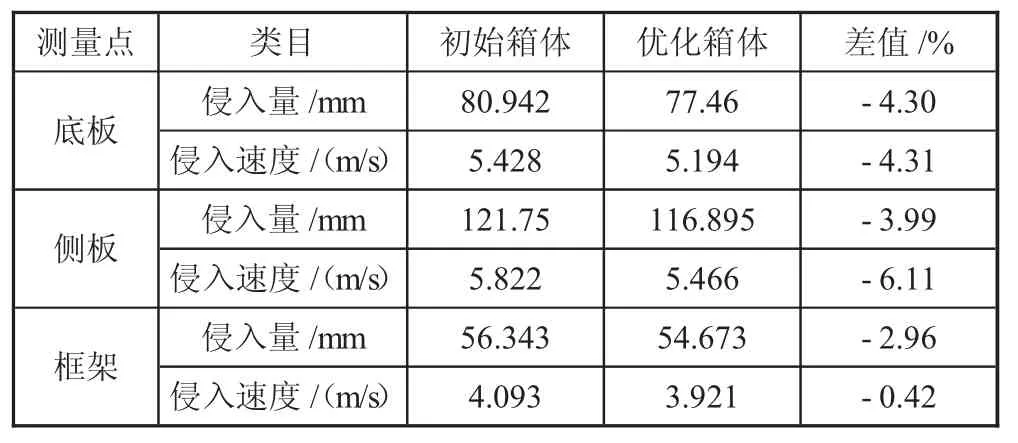

對成品進行建模仿真實驗后進行進一步的鋪層的層數及方向優化處理,見表3,通過仿真數據分析,碳纖維復合材料電池箱體在發生碰撞時滿足安全性能的要求,同時在測量點的數值下,箱體在滿足輕量化的前提下,箱體部分的扛撞性也有一定的提升。

表3 箱體對照測試

最終成型后的測試結果受多方面因素影響,低溫環境下的有效固化雖然加工成本較低,但是并不能夠充分發揮碳纖維復合材料的特性,為了保證輕量化及強度,后續還需要對整體進行鋪貼,后續處理工藝以目前主流充氣加壓加熱成型為主。優化后的碳纖維電池組箱體,在顛簸測試中,箱體剛度較金屬箱體有所提高,強度性能皆滿足需求,經稱重后對比,較同款金屬箱體質量減少20.2%,效果顯著[7-8]。

4 其他復合材料電池組制作分析

像玻璃纖維與環乙烯基樹脂結合而成的復合材料,Sheet Molding Compound,在考慮到材質特性的基礎上,在復合材料電池組的結構上充分發揮材質的特點[9]。不同的復合材料的加工工藝多有不同,但在兼顧電池安全性的基礎上,輕量化效果好的材質大面積應用在工藝上仍舊需要不斷改進,目前工藝來說,復合材料成型實驗也是不同材料的配比實驗,以期能達到預期的效果。

5 結語

綜合分析當前主流新能源汽車的電池組箱體,分析以結構和材料為主。當前主流車企采用的制作工藝為沖壓成型方式,后續采用焊接、拼接等方式進行加固處理,這一系列的流程,對電池組箱體的強度及質量方面造成了可量化的影響。在對當前主流電池組箱體進行掃描建立模型,以碳纖維復合材料進行模型鋪層處理,保證電池盒受力點的加強筋強度滿足汽車的生產使用需求。通過對不同碳纖維的鋪設角度,以0°、45°、90°三種角度為主,相互結合鋪貼。結合掃描后的數據及受力數據進行分析,進一步優化碳纖維的鋪設方式,最終在滿足電池組結構及強度的基礎上,使得整個電池組箱體質量相較于原箱體減少了20%,超過預期。此外,碳纖維制品的機構,鋪貼順序,加工方式,材料的選擇等都與最后的測試結果息息相關,考慮到制造成本以及加工可行性等方面的因素,相較于諸多的不可控因素,科學化、標準化的鋪貼方式應得到進一步的研究及探討,將來,在其他外界因素都達到理想化的時候,鋪貼方式的改變將帶來更加直觀的效果改變。同時整個電池組箱體需要考慮的因素不止輕量化,結構的穩定性、經濟性、安全性等因素都需要去進行更進一步的探討及研究。