集氣站放空天然氣回收技術探析

王福陽 (大慶油田有限責任公司采氣分公司)

《陸上石油天然氣開采工業(yè)大氣污染物排放標準》GB39728—2020(以下簡稱:標準GB39728—2020),標準規(guī)定新建企業(yè)自于2021 年1 月1 日起執(zhí)行,現(xiàn)有企業(yè)自2023 年1 月1 日起執(zhí)行。該標準對揮發(fā)性有機物排放提出了控制要求,主要包括揮發(fā)性有機液體儲存、裝載排放控制要求、廢水集輸處理系統(tǒng)、設備與組件泄漏、廢氣收集處理等排放控制要求。根據標準GB39728—2020 第7.5 條“企業(yè)未遵守本標準規(guī)定的措施性控制要求,構成違法行為的,依照法律法規(guī)等有關規(guī)定予以處理。”通過對標準的解讀,揮發(fā)性有機液體包括了本行業(yè)全部的產品—采出液、原油、天然氣凝液、液化石油氣、穩(wěn)定輕烴、含油污水。嚴格按照標準的要求對油田范圍內的揮發(fā)性有機液體大氣污染物排放進行治理已經迫在眉睫。

1 概述

開采天然氣的過程中,涉及較高的生產壓力,遇到寒冷天氣時,水合物會引起氣閘閥與管道堵塞,運用合理的放空措施可有效解決堵塞問題。如果站內閥門以及設備出現(xiàn)內漏的問題,會形成天然氣微漏的狀況,需運用科學的策略進行處理,諸如象點燃等相關方式。同時,集氣站每年都要檢修一次,需要關閉氣井井口閘閥和站內外輸閘閥,點燃放空管線中的天然氣,使站內和地面管線壓力從5.0 MPa 左右降為零,然后進行氮氣置換,再進行其他相關操作。設備維修動火也需要相似的操作,同樣需要放空管線內的天然氣。并且管道輸送天然氣超壓時,安全閥會起跳,將多余的氣體放散出去可降低壓力。

2 天然氣回收技術分析

2.1 CNG 技術

CNG 技術即依靠壓縮機對天然氣實施脫水并進行壓縮處理,同時把處理結束的壓縮天然氣存儲在相應的拖車之中,以便于進行再次利用。借助于壓縮天然氣拖車可以非常便捷地把壓縮天然氣直接運輸?shù)礁鱾€城市的氣站之內,對其實施壓力釋放,進而把釋放之后的天然氣直接輸送到各個城市的天然氣管道之內,能夠對放空天然氣進行二次回收利用[1]。這一技術的突出特征在于涉及的相關設備都能運用分合撬的形式把設備劃分為各個單元,每一小撬可以達到相應的標準要求,同時能夠按照具體需要來實現(xiàn)拆分與組合,形成較為系統(tǒng)的放空天然氣回收處理體系,如果放空量逐步減少能夠把相關設備實施調整,可以實現(xiàn)二次利用。但該技術存在的缺口在于現(xiàn)階段CNG 壓縮機排量不是很大,實際作業(yè)效率不高,同時拖車的運量還有待進一步提升,每次僅僅能夠運輸4 000m3左右。

2.2 天然氣水合物

天然氣水合物即通過高壓低溫環(huán)境來確保天然氣與水之間能夠有效融合的方式,基于顯微鏡觀察發(fā)現(xiàn)該物質表現(xiàn)出燈籠狀形態(tài)[2]。研究數(shù)據表明,把放空天然氣與水之間進行充分融合能夠在1 m3水中存儲200 m3左右的天然氣。采取該技術對放空天然氣進行處理的過程中能夠有效實現(xiàn)在低存儲空間內盡可能多地運輸天然氣。然而該技術也存在一定的問題,比如說水合物的集裝和運輸成本相對較高。

2.3 天然氣引射技術

天然氣引射技術主要基于流體力學相關原理,流體由噴嘴狀設施實現(xiàn)高速噴射,隨后噴口區(qū)域會產生低壓環(huán)境,把周邊流體直接吸入到噴射流體之中。引射技術一般來說涉及高/低壓氣入口、噴嘴、混合腔以及擴壓斷等部件[3]。對于該技術在實踐工作中的運用,天然氣通過噴嘴區(qū)域之后,混合腔中產生低壓,把低壓天然氣直接吸入并完成混合,得到高速流動的混合氣流,通過擴壓斷實施升壓后穩(wěn)定傳輸。在作業(yè)過程中需要按照引射器低壓位置對放空管線以及低壓位置進行緊密連接,在放空過程中應當確保上游閘閥處于關閉狀態(tài),開啟閥門后當壓力處于標準值時把引射流程閘閥關閉,對管線實施放空。在該技術中所應用到的引射器自身尺寸不大,生產制造成本較低,可以對放空天然氣予以全面回收,降低可能對附近環(huán)境帶來的破壞。

2.4 液化天然氣技術

液化天然氣技術即把處在氣體狀態(tài)時的天然氣實施液化后完成二次處理,即對放空天然氣實施脫水、脫經以及脫酸等相關作業(yè)流程,通過上述環(huán)節(jié)處理后進行低溫液化的技術,該技術能夠讓放空天然氣處于液體狀態(tài)[4]。從目前的實際情況看,在運用該技術的過程中較為普遍的是采用丙烷預冷的混合液化方案。依托該技術對放空天然氣實施處理,表現(xiàn)出的主要優(yōu)勢和特點在于作業(yè)效率較高,同時運輸和存儲的成本更低。然而和壓縮天然氣技術相比,該技術實際應用過程中往往需要依靠很多專業(yè)設備設施,這些設備成本較高,所以在初期運用時必須要投入更多資金。同時,該技術在實際應用過程中依舊存在安全問題,因為組分之間必然會具有溫度差異,所以液化天然氣可能存在分層或者形成渦旋,便導致其內部重力勢能以及動力勢能產生較大變化,導致液化天然氣存儲環(huán)節(jié)的安全性降低,可能引發(fā)較為嚴重的安全隱患。

2.5 吸附天然氣技術

吸附天然氣技術是在天然氣儲存罐中應用相關吸附劑,此類吸附劑表面往往存在豐富的孔洞,從而讓其表面積進一步提升,在常溫或者高壓環(huán)境中可以對放空天然氣進行有效吸附,進而實現(xiàn)存儲功能[5]。和壓縮技術相比,該技術的突出優(yōu)勢在于可以在常溫或者低壓環(huán)境下對放空天然氣進行更加高效率的回收。相關資料顯示,該技術在環(huán)境壓力處于3.5 MPa 狀態(tài)下,回收放空天然氣密度和20 MPa環(huán)境下運用壓縮天然氣技術的作用基本一致,可以看出該技術在相關設備應用和實際作業(yè)過程中所消耗的成本相對更低,同時因為壓力環(huán)境要求不高,能夠結合運輸和存儲的實際需要對存儲罐形態(tài)予以合理調控[6-8]。所以,回收天然氣采用安全保障性高且自身質量較低的儲存罐來進行存儲和運輸。

3 天然氣回收系統(tǒng)設計

3.1 明確治理對象

集氣站采用三甘醇脫水裝置脫除天然氣中的水蒸汽,脫水裝置再生精餾柱會產生尾氣,這類尾氣排放的非甲烷總烴含量不合格,部分有毒氣體排出(苯、二甲苯),并且甘醇分解產物形成酸臭的異味。通過HYSYS 軟件模擬計算溶液中尾氣及三甘醇排放量分別為46 405 mg/m3、780 mg/m3。為了達到更好的氣體脫水效果,三甘醇脫水裝置一般采取汽提工藝來提高甘醇濃度。汽提氣采用燃料氣(壓力0.1~0.3 MPa),通過調節(jié)閥控制流量后進入重沸器。汽提氣鼓泡通過重沸器中的熱流體,在汽提塔內向上流動,從塔頂流出,并帶出汽提塔內甘醇溶液析出的水蒸汽。

因此計算裝置處理量時需要考慮汽提工況下進入重沸器的天然氣量。在汽提工況下三甘醇精餾柱排出尾氣量為10~40 m3/h,因此將尾氣回收裝置按三甘醇脫水裝置處理規(guī)模分為兩類:處理量小于或等于50×104m3/d 的選用50×104m3/d 的尾氣回收裝置;處理量大于50×104m3/d 的選用180×104m3/d尾氣回收裝置。

3.2 確定取氣點區(qū)域

對于放空天然氣的回收作業(yè)而言,能夠對其實施增壓處理,在這一過程中應當對放空天然氣進行預處理,按照目前所應用的技術方法,分液罐選取后實現(xiàn)天然氣回收。雙筒式閃蒸分液罐可以在很大程度上降低天然氣內部的游離水含量,有效避免氣體流速管控不佳造成游離水進入放空火炬的風險因素。分液罐具體尺寸通常為?1 400×5 770 mm,符合工藝標準。分液罐以及放空火炬之間還應當設置阻火器,確保兩個系統(tǒng)能夠有效切換,讓集氣站放空系統(tǒng)得以持續(xù)穩(wěn)定運轉。高中壓放空天然氣應當經由分液罐后進入火炬,此處可以配備回收設施,有效提升天然氣回收率。

3.3 確定回注點位置

對于高壓系統(tǒng)而言,進站閥組位置壓力一般處于8 MPa 之上,回注點不能選擇在這一區(qū)域。對于低壓系統(tǒng)來說,往往是依靠分水包實現(xiàn)天然氣采集,該設備的直徑一般在600 mm 左右,高度為2 900 mm,最高作業(yè)壓力0.3 MPa。集氣站內瞬間放空量相對較大,對分氣包容積提出了更高的標準,因此不能將其當成是回注點位置。對于中壓系統(tǒng)來說,屬于非常關鍵的組成部分,其中各種設備都可能對集氣站穩(wěn)定運行帶來影響。對計量分離器進行設計時,結合大部分集氣站的實際運行狀態(tài),在外輸管道中確定預留閥門為最佳回注點。

3.4 篩選主要回收設備

放空天然氣內部往往存在部分液體,按照對應的壓縮比以及排氣范圍,對往復式壓縮機、離心式壓縮機以及螺桿壓縮機等各種設備實施全面的分析研究,最終確定符合實際作業(yè)需求的回收設備。

3.5 設計回收系統(tǒng)技術路線

目前氣田生產裝置存在揮發(fā)性有機物主要有以下兩類:一是深冷裝置通常采用三甘醇脫水工藝,脫水裝置再生精餾柱會產生尾氣,含有部分烴類氣體及三甘醇降解物質,解析出的尾氣酸臭味道較大;二是淺冷裝置采用乙二醇防凍,乙二醇裝置在再生過程中的再生精餾柱會產生一定量的尾氣,主要組成是水汽、乙二醇、烴類、乙酸和草酸等物質。

2013 年以前,國內脫水裝置的尾氣基本上均為直接放空,近年來國內主要油氣田逐步開展了脫水廢氣的處理。目前脫水裝置的廢氣處理主要有焚燒爐焚燒和增壓回收技術。

4 案例分析

以大慶油田為例,集氣站采用三甘醇脫水裝置脫除天然氣中的水蒸汽,三甘醇脫水裝置的再生精餾柱會產生一定量的尾氣,主要組成是水汽、三甘醇和烴類等物質,尾氣直接排放味道較大,不滿足環(huán)保以及職業(yè)衛(wèi)生的相關要求[9-10]。針對目前3 種技術方案進行對比分析:

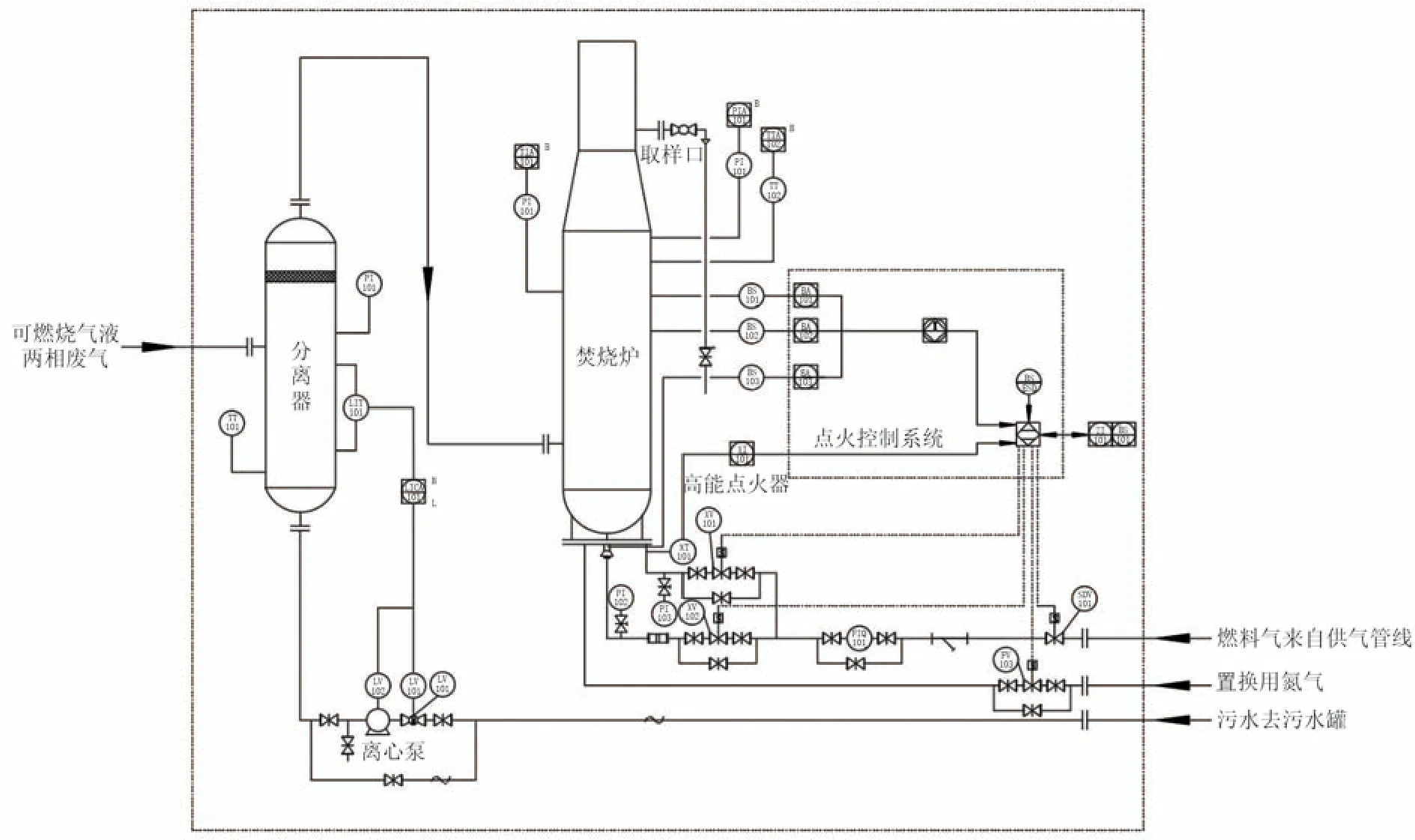

1)焚燒爐焚燒。三甘醇脫水裝置產生的尾氣冷卻降溫后進入分離器,分離出的液體進入站內污水系統(tǒng),分離出的不凝氣進入焚燒爐燃燒達標外排。火炬燃燒工藝流程見圖1。

圖1 火炬燃燒工藝流程Fig.1 Flow chart of torch burning process

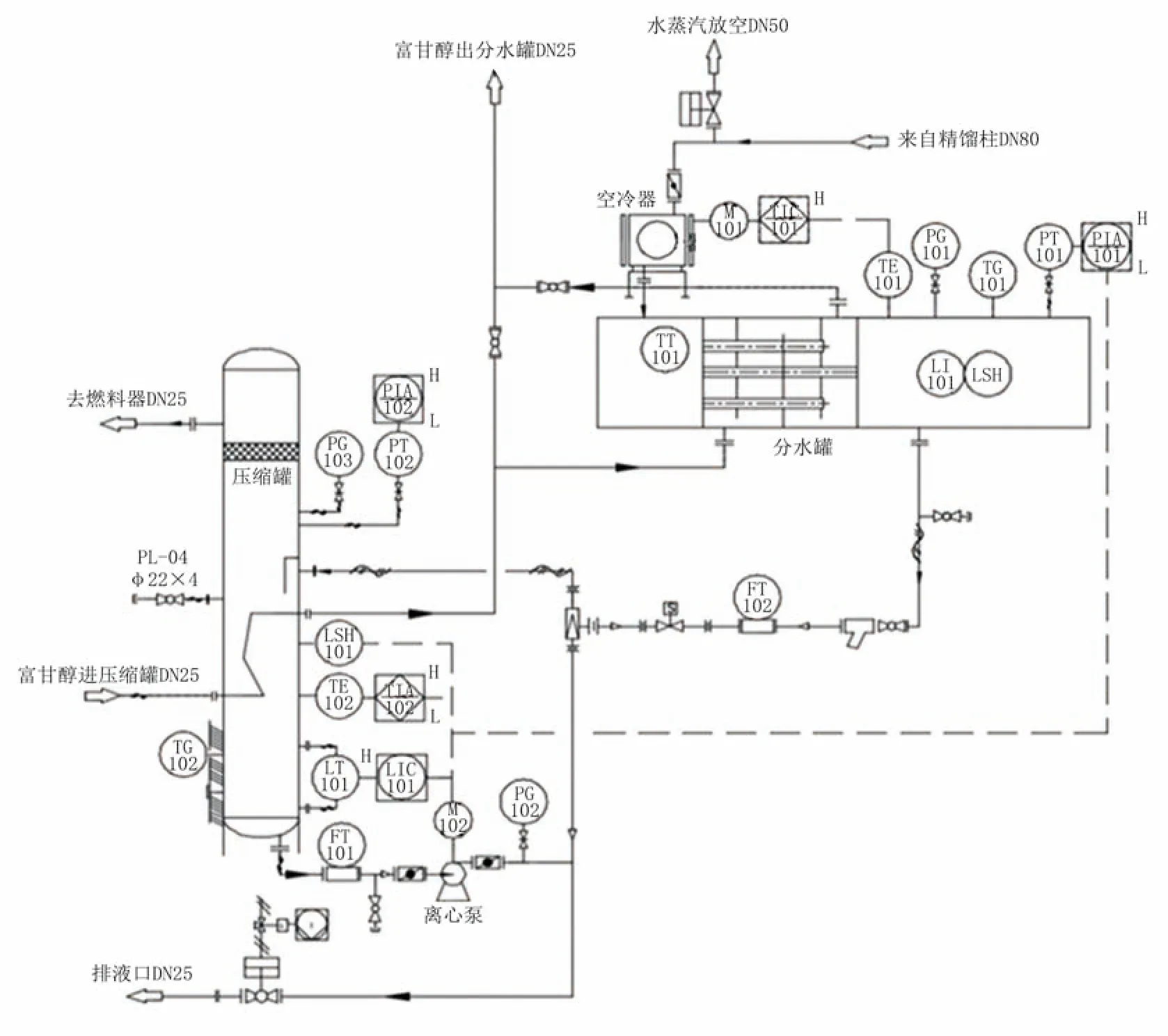

2)水引射增壓回收技術。三甘醇脫水裝置產生的尾氣從精餾柱頂排氣口收集后,降溫冷卻,進入分水罐,分離出的氣體經增壓裝置增壓后進入三甘醇脫水裝置的自帶燃料氣緩沖罐,作為燃料氣利用;分離出的液體排至站內污水系統(tǒng)。利用射流器原理,將位于增壓罐底部的循環(huán)水通過射流器噴嘴,高速夾帶、卷吸尾氣中的不凝氣體,在混合器內將尾氣引射增壓[11-12]。水引射增壓回收工藝流程見圖2。

圖2 水引射增壓回收工藝流程Fig.2 Flow chart of water-induced pressurization recovery technology

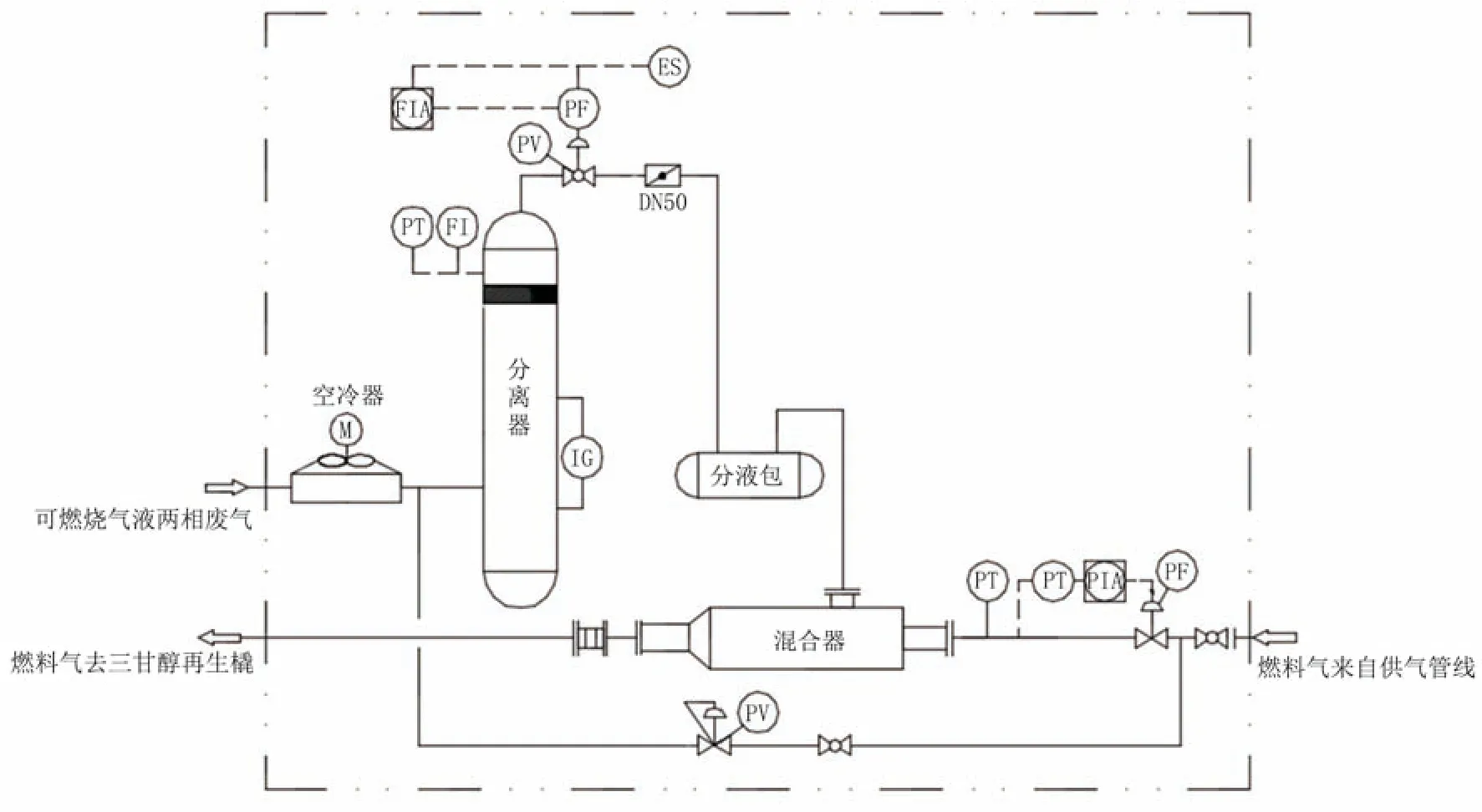

3)氣引射增壓回收技術。三甘醇脫水裝置產生的尾氣從精餾柱頂排氣口收集后,降溫冷卻,進入分離器,分離出的氣體經混合增壓裝置與燃料氣混合增壓,而后進入三甘醇再生裝置燃燒器燃燒;分離出的液體排至站內污水系統(tǒng)。應用文丘里管原理,將站內天然氣作為高壓引射氣,在混合器內將常壓尾氣引射,提高壓力至再生裝置燃燒器所需的壓力,這樣尾氣和天然氣混合后可進入三甘醇再生裝置燃燒器正常燃燒;或者提高壓力使之進入站內低壓系統(tǒng)。氣引射增壓回收工藝流程見圖3。

圖3 氣引射增壓回收工藝流程Fit.3 Flow chart of gas-induced pressurization recovery technology

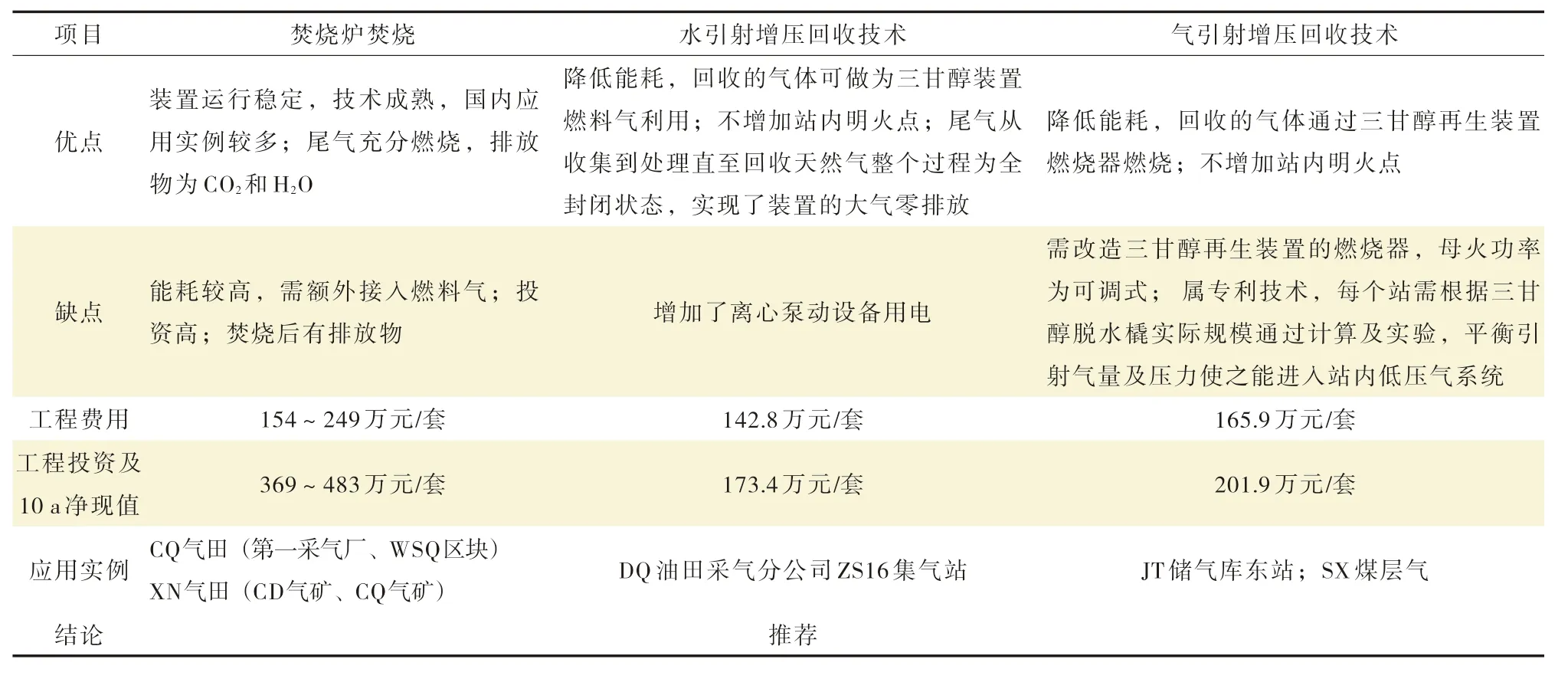

通過對3 種回收技術優(yōu)、缺點的對比,水引射增壓回收技術具有能耗低、投資成本低以及環(huán)保等優(yōu)勢,目前該技術已經在DQ 油田ZS16 集氣站應用, 且裝置運行平穩(wěn), 預計減排天然氣量4.226×104m3/d,回收天然氣量0.655×104m3/d,通過采取回收工藝,部分天然氣回收進入系統(tǒng)后從一定程度上實現(xiàn)了碳減排,降低了對大氣環(huán)境的污染,可以實現(xiàn)經濟效益328 萬元/a。三甘醇脫水裝置尾氣回收技術對比見表1。

表1 三甘醇脫水裝置尾氣回收技術對比Tab.1 Comparison of the exhaust gas recovery technology of triethylene glycol dehydration device

5 結論

綜上所述,現(xiàn)階段全球能源格局正在持續(xù)變化,以石油、煤炭等為主的相關不可再生資源的損耗逐漸加重,儲量減少,所以表現(xiàn)出價格上漲的情況,在此背景下開發(fā)天然氣大勢所趨。作為清潔能源之一,天然氣在各個行業(yè)的能源領域中得到了廣泛運用,但在生產過程中需要進行天然氣放空措施,造成了能源浪費。為了滿足節(jié)能、環(huán)保的目的,借助有效天然氣回收技術,完成放空天然氣的有效回收和利用,提高天然氣的利用效率,實現(xiàn)節(jié)能減排的目標。大慶油田通過對放空天然氣回收技術的科學運用,實現(xiàn)了良好效果,節(jié)能減排目標順利實現(xiàn)。在今后的工作中還需要進一步的研究,并重視對放空天然氣回收技術的運用,促進社會、經濟、環(huán)保效益的全面提高。