礦用防爆無軌膠輪車濕式制動器制動工況的溫升分析

范江鵬

1中國煤炭科工集團太原研究院有限公司 山西太原 030006

2山西天地煤機裝備有限公司 山西太原 030006

3煤礦采掘裝備國家工程實驗室 山西太原 030006

礦用防爆無軌膠輪車由于其出色的動力性、機動靈活性和高效安全性,成為眾多煤礦用戶的不二選擇[1-5]。而濕式制動器作為礦用防爆無軌膠輪車的關(guān)鍵部件,承擔著車輛的正常運轉(zhuǎn)及駐車的重要任務,因此制動器的可靠性對礦用防爆無軌膠輪車的安全性有著非常重要的作用。

但隨著煤礦綜采面開采深度的增加,越來越多的礦井巷道呈現(xiàn)持續(xù)坡路的運行工況,如國家能源羊場灣煤礦,從井口到最遠的工作面距離達到 12.5 km,呈 6 °~7°連續(xù)下坡工況。而礦用防爆無軌膠輪車的濕式制動器面對連續(xù)下坡的工況環(huán)境,若結(jié)構(gòu)設(shè)計不合理或駕駛員操作不當,制動器摩擦片在制動工況中會產(chǎn)生大量的熱能,輕則造成內(nèi)部密封圈碳化失效,回位彈簧高溫狀態(tài)下壽命減少等問題;重則使得濕式制動器失效,造成嚴重的生產(chǎn)事故。為研究濕式制動器在制動工況下的發(fā)熱量,采用有限元分析法,對濕式制動器中的摩擦片和鋼片進行熱-結(jié)構(gòu)耦合分析,研究制動器在緊急制動工況和勻速下坡制動工況下的溫升變化,為濕式制動器的結(jié)構(gòu)設(shè)計、增加強制冷卻系統(tǒng)以及該系統(tǒng)散熱性能的計算提供理論依據(jù)。

1 理論分析

濕式制動器的工作原理:在其內(nèi)部隨車輪轉(zhuǎn)動的摩擦片和相對靜止的鋼片相互摩擦的作用下,使車輪減速或停止轉(zhuǎn)動,是機械能轉(zhuǎn)化為熱能的一個瞬態(tài)過程。由于受到內(nèi)部空間的制約,其間產(chǎn)生的大量熱能無法快速釋放[6-8],因此,濕式制動器制動過程存在溫差,必然會以熱傳導和熱對流的方式進行傳遞[9-11]。

熱傳導是發(fā)生在介質(zhì)內(nèi)部,根據(jù)不同溫度梯度的分子相互作用,實現(xiàn)熱傳遞,該過程遵循傅里葉定律

式中:Q為熱流量,W;A為熱傳導面積,m2;K為導熱系數(shù),W/(m·K);T為溫度,K;x、y、z為空間坐標的 3 個維度,m。

熱對流是流體與固體之間的對流換熱,該過程遵循牛頓冷卻定律

式中:k為導熱系數(shù),W/(m·K);ρ為密度,kg/m3;c為比熱容,J/(kg·K);θ為鋼片與摩擦片摩擦生成的熱量,W/(m3·s)。

2 濕式制動器模型簡化

2.1 濕式制動器結(jié)構(gòu)

某礦用防爆無軌膠輪車用濕式制動器內(nèi)部結(jié)構(gòu)如圖1 所示,其主要是由靜殼、制動活塞、若干鋼片、若干摩擦片、動殼以及密封圈組成。

圖1 濕式制動器結(jié)構(gòu)Fig.1 Structure of wet brake

2.2 模型簡化

由于鋼片和摩擦片的摩擦作用是熱量產(chǎn)生的根源,而筆者所計算的濕式制動器是由 5 組鋼片和 4 組摩擦片交錯組成,整體計算會耗費較大的計算機資源。因此,按如下方案對模型進行簡化:

(1) 簡化鋼片外圓的固定齒;

(2) 簡化摩擦片內(nèi)圓的花鍵;

(3) 只對 2 個鋼片、1 個摩擦片的制動過程進行分析,簡化后的模型如圖2 所示。

圖2 濕式制動器簡化模型Fig.2 Simplified model of wet brake

2.3 邊界條件

濕式制動器是在液壓油壓力作用下,在鋼片一側(cè)施加壓力,通過擠壓摩擦片使車輪減速或停止轉(zhuǎn)動。具體到本算例,是將鋼片 1 的x,y,z3 個方向的自由度全部約束,在鋼片 2 的表面施加來自活塞的正壓力,約束其余 2 個方向的自由度;而摩擦片則設(shè)置 1 個繞圓心旋轉(zhuǎn)的轉(zhuǎn)動副。在臺架試驗中測得,濕式制動器在正常運轉(zhuǎn)過程中,平均溫度約為 65 ℃,故在此算例中,初始溫度設(shè)置為 65 ℃。

由于不同駕駛員駕駛習慣不同,車輛在制動過程中產(chǎn)生的熱量也不相同。為簡化計算,筆者對防爆無軌膠輪車的制動工作過程做出如下假設(shè):

(1) 根據(jù) MT/T 989—2006《礦用防爆柴油機無軌膠輪車通用技術(shù)條件》中的規(guī)定,車輛以初速度 20 km/h 行駛時的制動距離應不大于 8 m。以此為依據(jù),計算濕式制動器在緊急制動工況下的發(fā)熱量。

(2) 車輛在持續(xù)下坡時的制動工況下也會產(chǎn)生較大的發(fā)熱量,但由于持續(xù)制動,發(fā)熱量會呈線性關(guān)系持續(xù)增加,極易造成單元格變形失效,因此只計算制動器摩擦片運轉(zhuǎn) 1 s 的溫升,以此考量制動器的發(fā)熱量。具體參數(shù)設(shè)置如表1 所列。

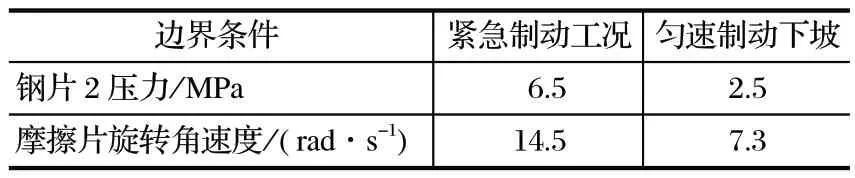

表1 參數(shù)設(shè)置Tab.1 Parameter setting

3 仿真分析

3.1 緊急制動工況

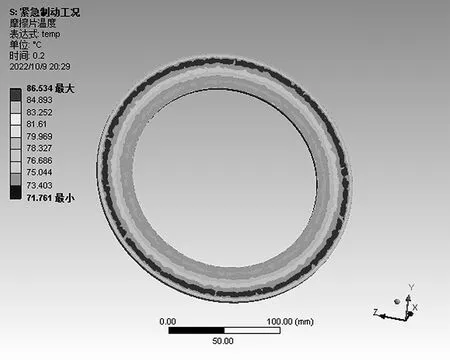

該工況模擬的是在平路行駛過程中遇到緊急情況時,礦用防爆無軌膠輪車以 20 km/h 的初速度迅速制動停車,抱死時摩擦片的溫升情況如圖3 所示。

圖3 緊急制動工況摩擦片溫度分布Fig.3 Temperature distribution of friction plate under emergency braking condition

緊急制動工況下,駕駛員迅速踩下剎車踏板,制動器摩擦片在 0.2 s 內(nèi)迅速抱死。由圖3 可知,摩擦片最高溫度為 86.53 ℃,出現(xiàn)在摩擦片外徑處,與初始溫度相比,溫度上升了 21.53 ℃。摩擦片在鋼片的壓緊作用下,轉(zhuǎn)速逐漸下降,摩擦生熱,但由于摩擦片外徑處的線速度高于內(nèi)徑處,在相同作用時間內(nèi),外徑處的摩擦功率大于內(nèi)徑處。因此,摩擦片的溫度分布呈環(huán)狀,且摩擦片外徑處溫度最大,越向內(nèi)徑處溫度越低。

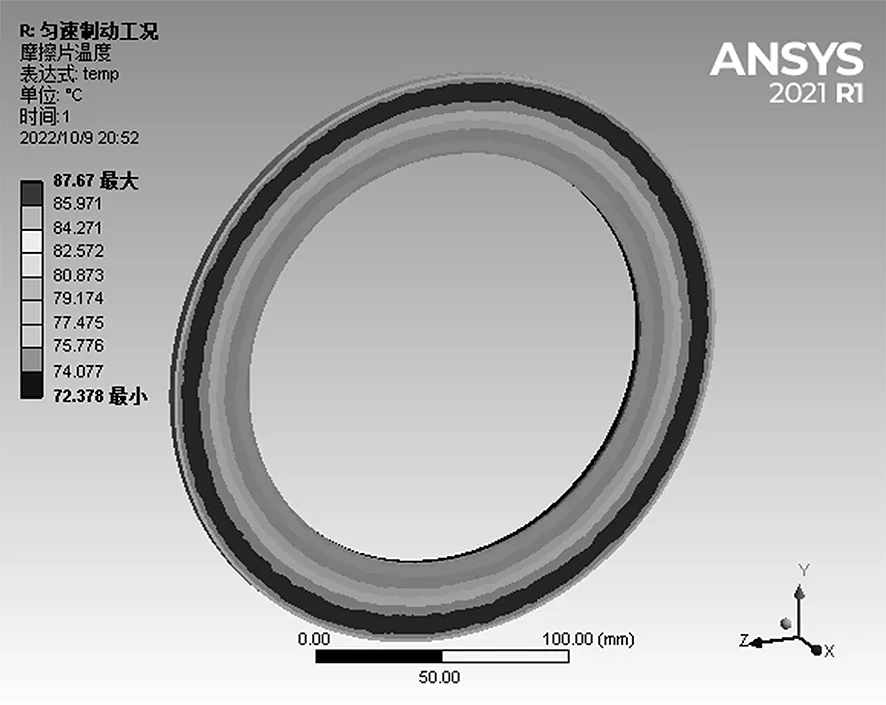

3.2 勻速制動工況

該工況是模擬礦用防爆無軌膠輪車在持續(xù)下坡路段的勻速制動工況,筆者是以羊場灣煤礦的車輛使用工況進行分析,即駕駛員在 6°~7°的下坡路段通過持續(xù)踩剎車的方式控制礦用防爆無軌膠輪車以 10 km/h 的速度勻速下坡。此種工況下摩擦片的溫升分布情況如圖4 所示。由圖4 可知,摩擦片溫度由 65.00 ℃ 上升到 87.67 ℃,溫度上升了 22.67 ℃,溫升隨著時間變化呈線性關(guān)系。在該工況下,高溫區(qū)域仍集中在摩擦片外徑處。

圖4 勻速制動工況摩擦片溫度分布Fig.4 Temperature distribution of friction plate under constant-speed braking condition

綜上分析,緊急制動工況是短時工況,制動器在 0.2 s 內(nèi)瞬時抱死,摩擦片溫度上升 21.53 ℃,制動器的最高溫度為 86.53 ℃,隨著時間的推移,制動器將產(chǎn)生的熱量以熱傳導的方式通過制動器殼體和內(nèi)部齒輪油傳遞至空氣中,且最高溫度未達到破壞密封圈、降低回位彈簧使用壽命的極限溫度;而勻速制動工況的發(fā)熱量比較大,摩擦片在每一圈的制動過程中溫升為 22.67 ℃,如若長時間采用此種操作方式,制動器內(nèi)部的密封圈、回位彈簧等部件很快會因溫度過高而損壞。根據(jù)此溫升值,利用熱量計算公式可合理評估制動器的散熱量,如若制動器自身結(jié)構(gòu)無法滿足散熱需求,可對車輛設(shè)計制動器強制冷卻系統(tǒng)以滿足使用需求。但是即便是設(shè)計合理的濕式制動器,在持續(xù)坡路工況下仍不推薦持續(xù)踩剎車制動的方式,為降低制動器在此期間的發(fā)熱量,建議駕駛員掛低速擋,利用發(fā)動機制動效應達到降低車速的目的。

4 結(jié)論

(1) 通過熱-結(jié)構(gòu)耦合分析,濕式制動器在緊急制動工況和勻速制動工況溫升分別為 21.53 ℃ 和 22.67 ℃,最大溫度值均位于摩擦片外徑處。緊急制動工況是短時工況,其產(chǎn)生的熱量不足以損壞濕式制動器內(nèi)部元部件;而勻速制動工況持續(xù)產(chǎn)生熱量,濕式制動器結(jié)構(gòu)設(shè)計不合理或駕駛員操作不當均會造成元部件損壞。

(2) 通過有限元分析手段,可在設(shè)計階段合理評估制動器在每個工作過程的發(fā)熱量,進而合理設(shè)計制動器內(nèi)部結(jié)構(gòu);針對常規(guī)自然冷卻型濕式制動器在持續(xù)下坡路段的勻速制動工況環(huán)境下發(fā)熱無法使用,需增加濕式制動器強制冷卻系統(tǒng)的問題,利用分析結(jié)果可為冷卻系統(tǒng)的散熱性能計算提供理論依據(jù)。