多刀錯位盤銑刀的設計與應用

宋曉軍,王紅來,高兵川

西安重裝銅川煤礦機械有限公司 陜西銅川 727031

彈簧導桿在液壓支架側護裝置中起連接與導向的作用,用于固定鎖銷板,內置行程傳感器的液壓缸缸底等均需加工直角開口槽。傳統直角開口槽加工工藝為:首先預鉆孔,其次沿預鉆孔切線鋸,最后使用棒銑刀進行銑削。由于棒銑刀外徑較小,主切削刃較長,剛度較低,當切削量較大時,加工效率低,且棒銑刀容易折斷,造成生產成本浪費,不利于企業資源的有效利用[1]。同時,棒銑刀加工工藝較為復雜,包括劃線、鉆孔、鋸開、銑削和清根工序,并且一次只能完成一個直角開口槽的銑削,多次搬運、定位、裝夾,造成人工及時間成本的浪費。棒銑刀加工直角開口槽示意如圖1 所示。

圖1 棒銑刀加工直角開口槽示意

1 設計方案

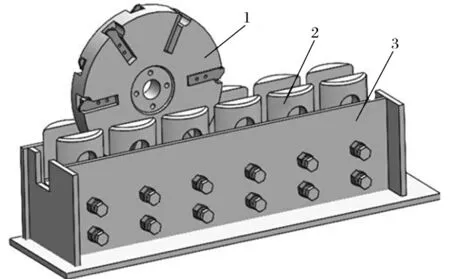

西安重裝銅川煤礦機械公司為礦用液壓支架專業生產廠家,其生產的液壓支架立柱千斤頂的很多零部件需要加工直角開口槽,為提高此類零部件的加工效率,降低生產成本,公司探索設計了超寬、超深直角開口槽多刀錯位盤銑刀 (以下簡稱“多刀錯位盤銑刀”),將原有的劃線—鉆孔—鋸—銑削加工工藝,變更為銑加工,縮短了加工路線,提高了生產效率。多刀錯位盤銑刀由銑刀盤、刀體、刀片槽組成,如圖2 所示。根據工件直角開口槽的寬度、深度確定盤銑刀刀片槽的位置、數量及槽深,刀片在銑刀盤上錯位線性排列,在機床主軸的帶動下,盤銑刀刀盤每旋轉一周即可完成一次直角開口槽在寬度方向上的銑削加工[2]。

圖2 超寬、超深直角開口槽多刀錯位盤銑刀

多刀錯位盤銑刀的銑刀盤盤心處設有刀柄安裝孔以及 4 個螺釘固定孔,可通過螺栓快速將刀盤安裝在刀柄上。銑刀盤正反兩面分別設有若干個用于安裝刀體的刀片槽,刀片槽右側設有容屑槽,可將銑削過程中產生的切屑順利排出。設計時根據直角開口槽寬度和深度計算銑刀盤大小、厚度以及刀片槽的位置、數量、槽深,所有刀體沿刀盤軸線方向錯位線性排列[3]。以西安重裝銅川煤礦機械公司生產的φ125/85 缸徑系列千斤頂為例,為了進行位移數據監測,需要在液壓缸缸底處加工直角開口槽,以便于完成內置傳感器的安裝,如圖3 所示。

圖3 內置位移傳感器液壓缸

以內置位移傳感器液壓缸為例,該液壓缸缸底直角開口槽寬為 56 mm,深為 105 mm。經計算,刀盤半徑=主軸半徑+溝槽深度,因此設計銑刀盤直徑為 360 mm,厚度為 50 mm,使用切刀寬度為 5 mm;共需要的切刀數量為 56÷5=11.2,由于切刀需要錯位排列,因此共需要 12 把切刀。在刀盤正反兩面分別均布 6 個刀片槽,每個刀片槽安裝 1 把切刀,均勻安裝 12 把切刀,即刀盤正、反兩面各安裝 6 把切刀,每把刀與相鄰刀片錯位排列。盤銑刀單面刀具切削投影如圖4 所示,其中投影 1~投影 6 為銑刀盤正面切刀錯位排列,每把刀寬為 5 mm,相鄰切刀之間重合段為 0.4 mm;同理,銑刀盤反面 6 把切刀錯位排列位置與圖4 相同。

圖4 切刀錯位排列投影

通過機床主軸帶動刀盤轉動,即銑刀盤每在主軸上旋轉一周,被加工直角開口槽完成一次寬度方向加工,且一次達到寬度尺寸,縮短了加工工藝,提升了加工效率,同時避免不同工序之間來回倒運。

為提高生產效率,減少人工及時間成本,將多刀錯位盤銑刀與工件定位壓緊工裝配合使用,如圖5 所示,可一次完成 6 個液壓缸缸底直角開口槽切削加工。經過生產現場統計分析,使用新設計的多刀錯位盤銑刀配合定位工裝后,φ125/85 規格液壓支架液壓缸缸底生產效率提升 6 倍,且縮短了加工工序,減少了活件在不同工序之間的倒運,減輕了職工勞動強度,提升了產品的加工質量。

圖5 多刀錯位盤銑刀銑削直角開口槽示意

2 創新點

(1) 多刀錯位銑削加工,銑床主軸每旋轉一周即可完成一次開口槽在寬度方向上的銑削,成功解決了傳統棒銑刀加工效率低、加工精度差、易崩刃斷刃、安全生產無法保證等問題,具有很好的適應性[4]。

(2) 與傳統直角開口槽加工工藝相比,多刀錯位盤銑刀將所有加工工序整合,配合定位夾緊工裝一次完成多個直角開口槽的銑削,實現生產效率翻倍提升,同時提升了產品加工質量,降低了職工勞動強度。

(3) 在加工過程中,當遇到不均勻或加工難度較高的機械零件時,刀片很容易受損。傳統的棒銑刀刀柄與刀體為一體式設計,當刀體受損時,刀柄也無法繼續使用,造成極大的浪費;多刀錯位盤銑刀刀盤和刀體采用分體式設計,當刀體受損時,可從刀盤上單獨拆卸更換,降低了銑刀的使用成本。

3 結語

綜上所述,新設計的超寬、超深直角開口槽多刀錯位盤銑刀,優化了直角開口槽加工工藝,改善了銑削過程的穩定性和可靠性,生產率得以有效提升;同時,解決了傳統棒銑刀加工效率低、加工工藝復雜、刀體損耗嚴重等問題,在提高生產效率、降低刀具及人工成本方面效果顯著。