軌道車輛架修智能一體化平臺的建設與應用

汪子贏,趙自強,熊光珍

(1.合肥市軌道交通集團有限公司運營分公司,安徽合肥 230040;2.安徽云軌信息科技有限公司,安徽馬鞍山 243000)

1 建設背景

隨著合肥市軌道交通的快速發展,截至2021 年12月已經開通了運營線路5 條,運營總里程達到153.6 km。自2016 年12 月26 日首條線(1 號線)首列車投入試運營到2021 年,所有相關車輛陸續進入架修的維護作業環節。

為提升車輛架修檢修作業效率和質量,更好地管理車間和控制生產現場,合肥市軌道交通集團有限公司制定了明確的發展規劃,確定以“智慧車間”為目標,構建合肥軌道車輛架修智能一體化平臺(簡稱“架修一體化平臺”),通過信息化、智能化手段,運用移動互聯網、工業物聯網、可視化技術、數字計量、精準定位等技術,打通車輛架修生產過程中的所有堵塞項點,支撐合肥軌道交通車輛架修整個生產過程的管理和管控,以達到提升車輛架修維修效率、保障車輛架修維修質量、降低車輛架修維修成本,以保障修竣車輛能夠按期、按質交付上線運營。

2 平臺設計思路

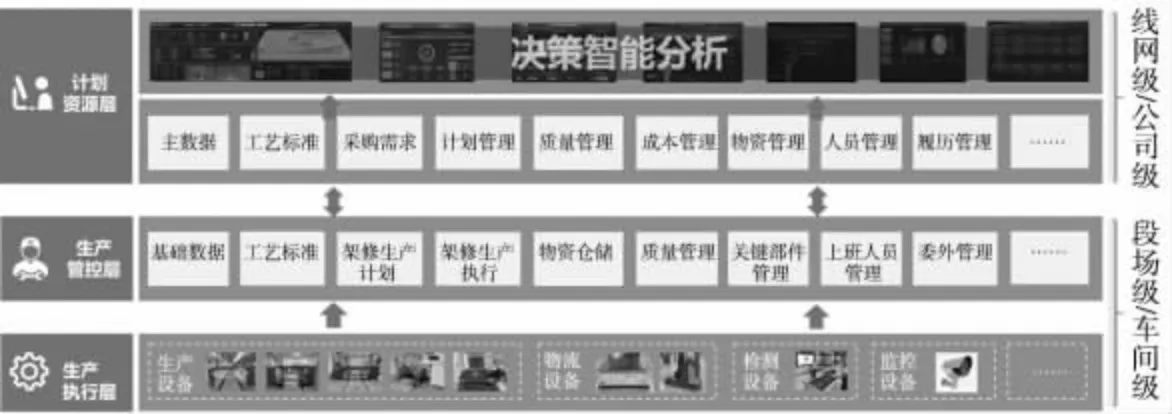

架修一體化平臺以“智慧化車間”為目標,縱向實現“一網到底”的架修生產管理、狀態管理、故障預警和視頻監控;橫向實現架修過程中人、財、物的資源綜合平衡,保障架修生產維修價值鏈。同時通過銜接上下層系統,最終實現車輛架修生產密切相關的生產管理和控制。該平臺的總體架構設計分為3 層,包括計劃資源層、生產管控層、生產執行層(圖1)。

圖1 總體架構設計

(1)計劃資源層:對車輛架修生產計劃資源的管控,包括對主數據、維修工藝管理、采購需求、計劃管理、物資管理、人員管理、質量管理、成本管理等業務進行統籌管控,建立起全面的數據分析、決策支持體系,為公司決策層和管理層提供全方位及時準確的架修生產相關分析結果,進行科學決策。

(2)生產管控層:為車輛段架修車間提供高效的車輛架修生產排產、計劃執行跟蹤、生產現場管理、物資保障、作業質量控制和日常管理平臺,滿足生產執行需求。同時通過本平臺銜接上下層,實現與下層的生產產線自動化控制、物流自動化等系統集成,以及與上層計劃資源管理及相關系統的集成,最終實現與車輛架修生產密切相關的生產管理和控制功能。

(3)生產執行層:智能設備、機器人和生產線、生產人員全生產流程互聯對話,通過工位終端、移動終端等工具,實現人機、機機互聯下的高品質、高效率自動化架修生產。

3 平臺建設內容

架修一體化平臺以車輛架修基礎管理、生產計劃排產、計劃執行跟蹤、生產現場管理、物資保障、作業質量控制為主線,以標準化生產和工藝流程為手段,引入精益生產理念,運用移動互聯網、工業物聯網、可視化技術、數字計量、精準定位等技術,實現車輛架修的生產計劃、人力、物資、裝備在整個生產流程內保持工作荷載均衡,確保每個工序的質量嚴格控制,不斷提升車輛架修檢修作業效率和質量,保障修竣車輛能夠按期、按質交付上線運營。建設內容包含如下8 個部分。

(1)基礎管理:實現車輛構型BOM、車輛主數據、設備主數據、架修工藝等數據的管理(圖2)。

圖2 車輛構型信息

(2)生產計劃:實現遠期計劃、年計劃、列計劃的管理。針對列計劃建立了自動排產模型,根據車輛構型、工藝路線、標準作業、維修資源、接車日期等信息,自動生成車輛架修列計劃,實現計劃資源的合理分配與拉動,達到計劃排程的科學管理(圖3)。

圖3 列計劃

(3)生產執行:借助工位終端、移動終端等人機交互工具,實現了架修生產現場維修任務執行情況的反饋和跟蹤,具體包括車輛架修班組對班前會、開關班的管理,架修作業任務的指派、執行、反饋、互檢、質檢以及部件的拆裝、送修管理和工器具借用、物料消耗領用管理等。同時建立了量值檢修平臺,對架修過程中部件拆卸安裝緊固作業的標準化、精準化、數據化、可視化進行管理(圖4)。

圖4 終端工具

(4)物資保障:實現對維修物資的綜合管理和追蹤,包括來料質檢、入庫、領用、出庫、盤點及庫內管理、物資消耗和工裝管理等。同時通過AGV 小車實現了物資自動化配送,提升了現場物資配送效率,保障現場物資供應。

(5)質量管理:實現質量管理體系的建立以及對架修維修作業質檢管理,包括架修作業互檢、架修作業質檢、質檢返工、不合格品報告、不符合項報告、糾正預防措施報告、持續改進聯絡單、工藝記錄檢查整改措施等(圖5)。

圖5 質檢作業

(6)委外管理:實現對架修部件的委外送修管理,包括部件送修、部件送修交接、部件送修返回確認、部件送修驗收等全過程跟蹤管理(圖6)。

圖6 部件委外送修

(7)現場可視化:通過可視化大屏實現了車輛架修的生產進度可視化、生產車間可視化、生產資源可視化管理,包括架修車間3D可視化電子地圖、MCC 架修生產監控大屏、檢修工區可視化等。

(8)集成管理:與架修車間生產自動化控制相關的軟硬件資源的集成整合,實現車輛架修工序自動化生產、現場可視化監控、對工藝設備的狀態把握、物流的自動化配送。

4 平臺應用效果

通過一體化平臺的建設和應用,有效支撐了合肥軌道車輛架修整個生產過程的管理和管控,提高車輛架修生產檢修效率、降低車輛維修總成本,提升列車服務可靠度,為軌道交通車輛運行安全提供有利保障。

(1)架修業務全面覆蓋。架修標準化流程和標準化作業在系統中落地,實現了車輛架修業務的全面信息化、數字化、智能化。

(2)實現架修計劃與資源的拉動。通過對整個架修業務的設備資源、物資庫存、人力資源和工具裝備資源進行綜合管控,達到人、財、物等資源合平衡,有效提升資源利用率,減少資源等待時間。

(3)實現架修作業的質量提升。通過自動化設備、智能工具以及智能化平臺的運用,實現了架修全過程管控,有效提高了架修作業安全性和檢修作業質量。

(4)架修效率全面提高。實現生產計劃智能排產、生產數據跟蹤分析,車間運作后,將架修周期由40 d 縮短為25 d,并實現3 列位架修,架修效率提升50%以上。

5 結束語

合肥軌道車輛架修智能一體化平臺為合肥車輛架修提供了先進的信息化手段和工具,推動了車輛架修智能化進程,為其他地鐵的車輛架修信息化、智能化提供有益借鑒。