基于ANSYS 的汽車傳動軸模態(tài)識別

陳美宏,徐傳燕,許春曉,李光勝

(250357 山東省 濟南市 山東交通學院 汽車工程學院)

0 引言

彎曲振動和扭轉(zhuǎn)振動是目前傳動軸動平衡研究的兩個主要方面。當傳動軸工作時,假如自身固有頻率與外部激勵的頻率相近時就會產(chǎn)生共振現(xiàn)象,整個傳動系統(tǒng)將發(fā)生彎曲振動[1]。扭轉(zhuǎn)振動的研究當前仍以理論計算為主。隨著有限元方法的興起,利用有限元仿真解決傳動軸振動問題的應(yīng)用也越來越多。Righettini 等[2]提出了一種有限元分析的計算方法,得到了簡化的有限元模型;張立軍等[3]從激勵—傳遞路徑—響應(yīng)的分析角度,探討了十字軸萬向節(jié)激勵、傳遞路徑和傳動軸激勵的響應(yīng)等三方面的解決方案;謝亮亮等[4]對傳動軸模型進行簡化并多次利用Workbench 仿真軟件進行仿真得出重要模態(tài)參數(shù),在此基礎(chǔ)上運用MATLAB 進行優(yōu)化設(shè)計,提高了傳動軸的臨界轉(zhuǎn)速,使傳動軸的設(shè)計得到了優(yōu)化。上述研究雖取得很大進展,但多為仿真,未通過具體試驗測試驗證其結(jié)果的可靠性。

本文首先基于ANSYS 軟件對傳動軸進行有限元模態(tài)仿真,得出固有頻率和振型等動態(tài)參數(shù),進而通過LMS SCADAS 數(shù)據(jù)采集器利用錘擊法對傳動軸進行試驗?zāi)B(tài)分析,測試傳動軸傳遞函數(shù),提取其固有頻率和主振型,從而驗證有限元分析結(jié)果的正確性。避開傳動軸工作過程中出現(xiàn)共振現(xiàn)象,從而達到減振降噪的作用[5]。而且為選擇合適的材料來滿足傳動軸工作時的強度、剛度要求提供可靠數(shù)據(jù)。

1 有限元模態(tài)分析

1.1 模型建立

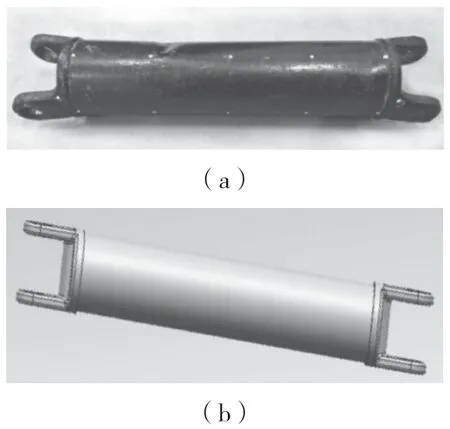

本實驗采用間接建模的方式,利用卷尺、直尺、游標卡尺等測量工具,測得傳動軸中間軸管的大徑是75 mm、中間軸管的總長315 mm 等尺寸,傳動軸中間是封閉的殼體,無法測具體厚度,查閱有關(guān)資料知其厚度為1.5~3.0 mm。為方便建模,忽略傳動軸表面局部凹坑和凸起部分,采用三維設(shè)計軟件UG 建立三維實體模型[6]。傳動軸實體和三維模型如圖1 所示。

圖1 傳動軸Fig.1 Transmission shaft

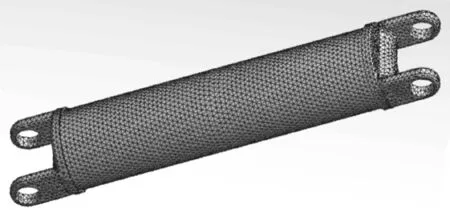

在有限元分析軟件ANSYS 中,設(shè)置傳動軸參數(shù)并進行網(wǎng)格劃分。選擇尺寸長度為0.005 m 的三角形單元,共劃分15 526 個單元,包括58 946 個節(jié)點,如圖2 所示。通過查閱有關(guān)資料定義傳動軸的材料屬性如表1 所示。

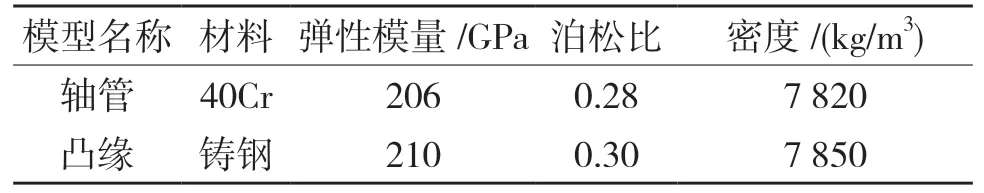

表1 傳動軸材料屬性Tab.1 Material properties of drive shaft

圖2 傳動軸網(wǎng)格劃分Fig.2 Transmission shaft grid division

1.2 有限元結(jié)果分析

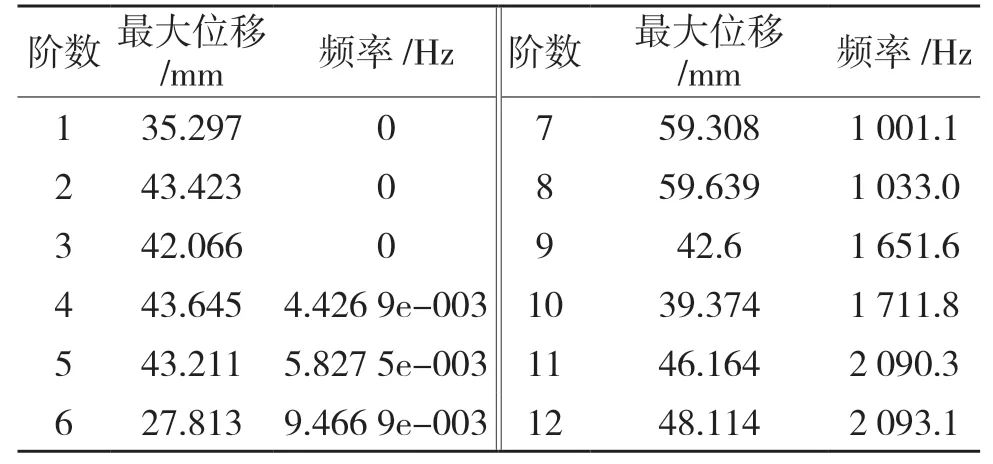

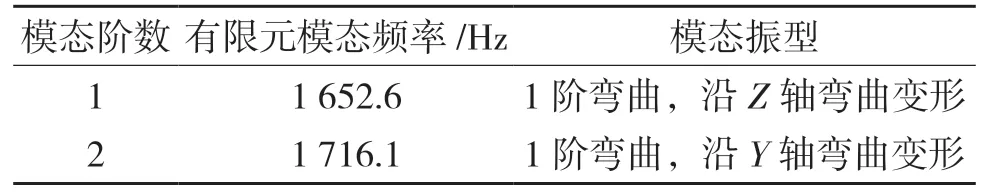

邊界條件設(shè)為自由邊界,進行自由模態(tài)分析計算。得到傳動軸自由模態(tài)前12 階最大位移和固有頻率如表2 所示。自由模態(tài)分析前6 階為剛體模態(tài),從表2 可以看出模態(tài)分析結(jié)果中的前6 階振型固有頻率接近于0,因此非剛體模態(tài)分析結(jié)果應(yīng)從第7 階開始計算[7]。相鄰兩階7 和8 階、9 和10 階、11 和12 階固有頻率值大致相等,說明它們是系統(tǒng)振動方程的重根,對應(yīng)振型相同,相位不同。傳動軸前4 階自由模態(tài)振型如圖3 所示。

表2 傳動軸自由模態(tài)下前12 階最大位移及固有頻率Tab.2 Maximum displacement and natural frequency of the first 12 orders under free mode of transmission shaft

圖3 傳動軸前4 階自由模態(tài)振型Fig.3 The first four free mode shapes of transmission shaft

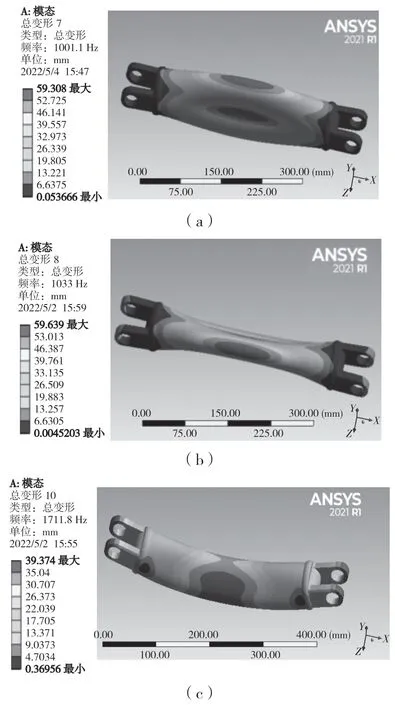

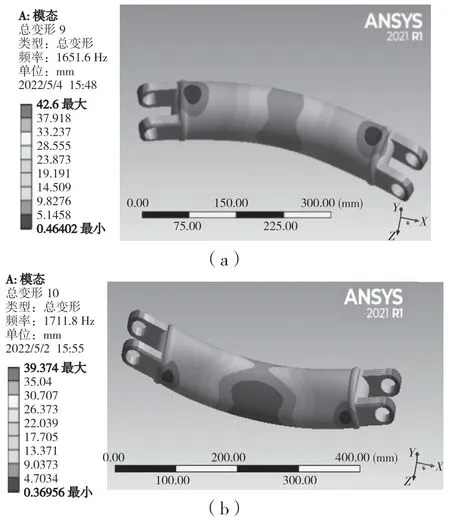

有限元分析中,傳動軸的第1 階和第2 階振型為膨脹,第3 階和第4 階振型為彎曲,第5 階和第6 階振型仍為膨脹[8-9]。由于在實際中傳動軸的主要破壞形式是彎曲,故本文主要分析傳動軸第1 階和第2 階彎曲變形的振型和固有頻率,即有限元分析的第9 階和第10 階結(jié)果。如圖4 所示。表3 為傳動軸第1 階、第2 階彎曲變形振型和固有頻率。

表3 傳動軸兩階彎曲變形振型和固有頻率Tab.3 Vibration mode and natural frequency of two-order bending deformation of transmission shaft

圖4 傳動軸兩階彎曲變形振型Fig.4 Vibration mode of transmission shaft two-order bending deformation

2 試驗?zāi)B(tài)分析

2.1 試驗設(shè)置

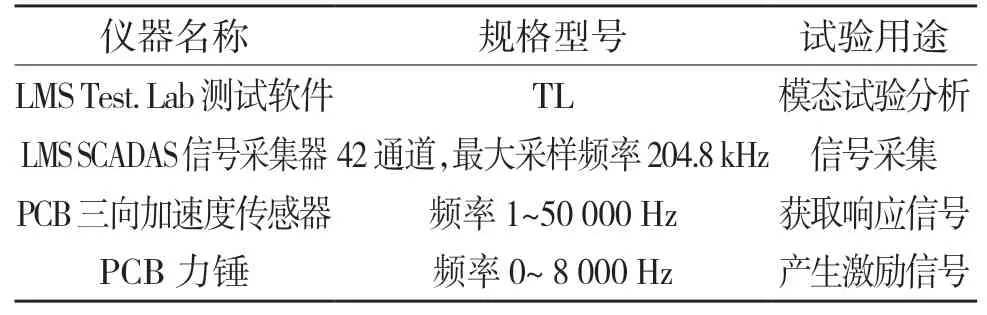

采用錘擊測試法對傳動軸進行試驗?zāi)B(tài)分析[10]。模態(tài)試驗所用儀器如表4 所示。

表4 模態(tài)試驗儀器Tab.4 Modal test instruments

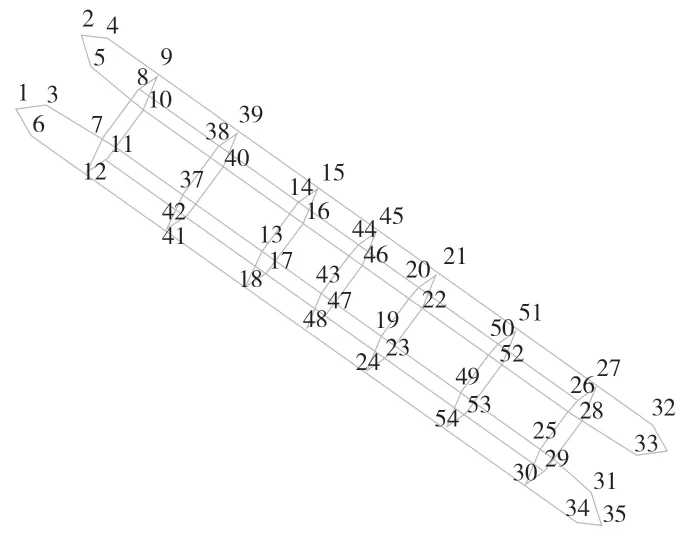

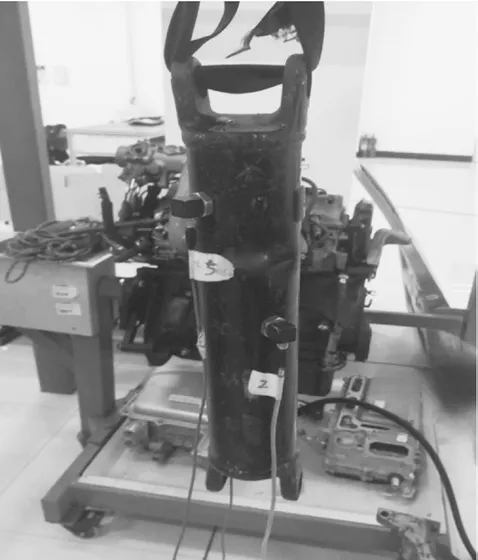

傳動軸測點位置選擇及傳感器布置應(yīng)能完整反映待測構(gòu)件的基本外形和特征,合理安排試件測點的位置和數(shù)量,對提高模態(tài)參數(shù)的精度有著重要的影響。高頻模態(tài)的振型駐波波長相對較短,為了更好地描述這些模態(tài),需要更多的測點[11]。綜合考慮以上因素,沿傳動軸布置54 個測點,主要位于傳動軸中間的殼體部分,從1~54 開始標記,線框圖如圖5 所示,布置3 個加速度傳感器,分別位于測點18、29、38 處,將傳感器貼附于傳動軸,為測量傳動軸自由狀態(tài)下的模態(tài)參數(shù),用有彈性的繩子將傳動軸豎直懸置固定在架子上,如圖6 所示。

圖5 傳動軸線框圖Fig.5 Block diagram of transmission axis

圖6 支承的傳動軸Fig.6 Supporting drive shaft

在LMS Test.Lab 軟件中設(shè)置通道、錘擊示波以及量程,根據(jù)力錘敲擊力選擇合適的帶寬。為提高激勵信號的信噪比、降低試驗誤差,采用5 次測量取平均值的方法,試驗過程中如果出現(xiàn)連擊和過載則數(shù)據(jù)無效,需要重新測量[12]。最后計算傳動軸的頻響函數(shù)(frequency response function,F(xiàn)RF),識別模態(tài)振型,提取固有頻率。

2.2 試驗結(jié)果分析

2.2.1 相干函數(shù)與頻響函數(shù)

為評估試驗有效性,選取第38 測點+y 方向響應(yīng)第29 測點+x 方向激勵的相干函數(shù)與FRF,如圖7 所示。相干系數(shù)取0~1,該系數(shù)越接近于1,說明輸出完全由輸入引起。由圖7(a)可知:相干系數(shù)接近于1,說明圖7(b)中FRF 有效,結(jié)構(gòu)的響應(yīng)完全由激勵引起,并充分激起了傳動軸兩階模態(tài)頻率范圍內(nèi)的模態(tài)。

圖7 第38 測點+y 方向響應(yīng)、第29 測點+x 方向激勵的相干函數(shù)與FRFFig.7 Coherence function and FRF of the response of the 38th measurement point +y direction to the excitation of the 29th measurement point +x direction

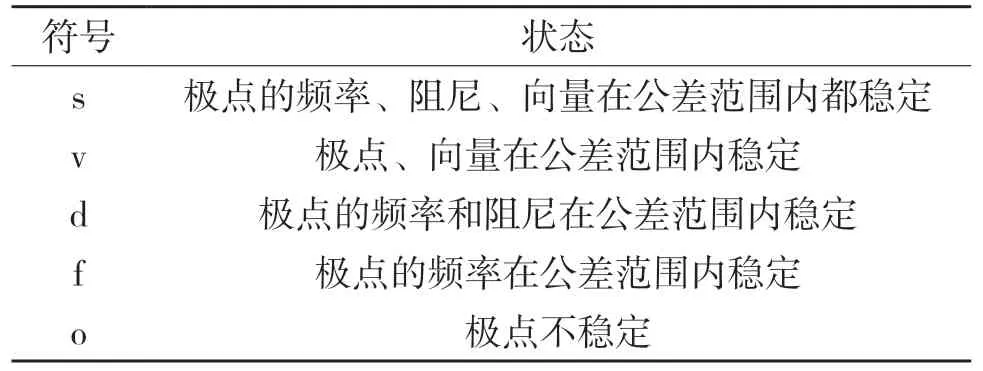

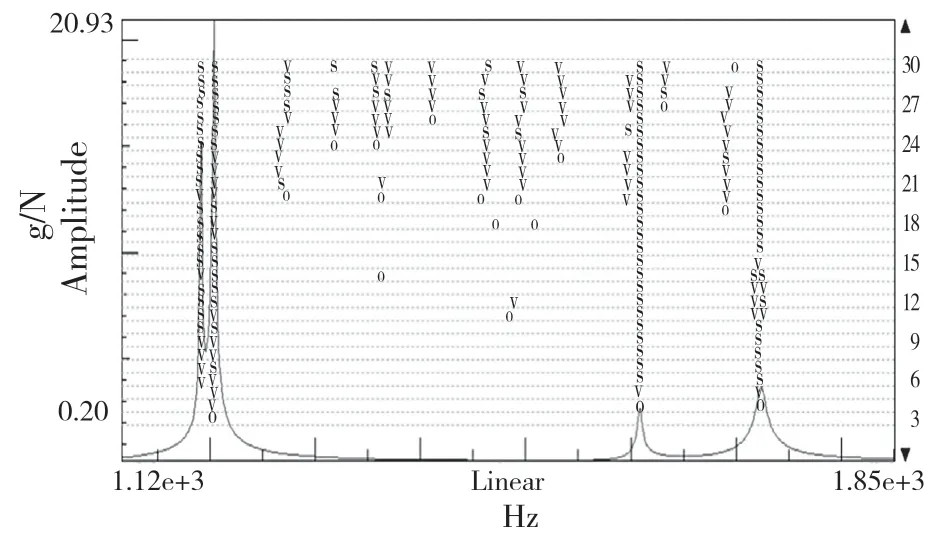

試驗所得穩(wěn)態(tài)圖如圖8 所示,圖8 中o,f,d,v,s 的含義如表5 所示。穩(wěn)態(tài)圖是從測量數(shù)據(jù)中提取極點的有效工具,隨著參與擬合的模態(tài)階數(shù)增加,穩(wěn)態(tài)圖中出現(xiàn)系統(tǒng)極點,即穩(wěn)點的s 列,極點位置代表1 階模態(tài),由此來確認模態(tài)階數(shù)[13-14]。

表5 模態(tài)極點的符號及意義Tab.5 Symbolic meaning of modal poles

圖8 穩(wěn)態(tài)圖Fig.8 Steady state diagram

2.2.2 固有頻率與模態(tài)振型

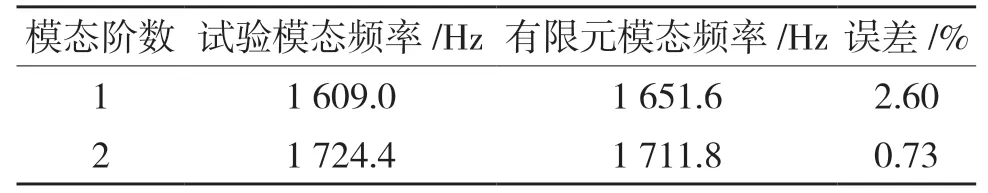

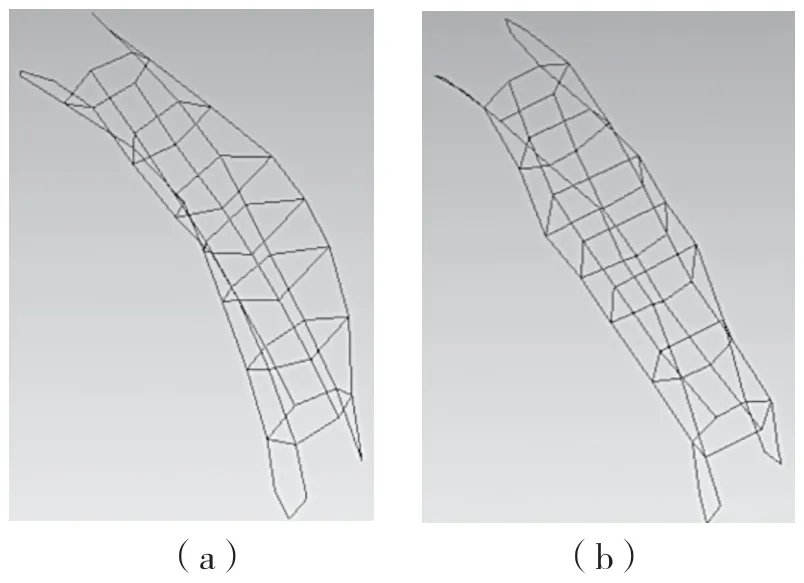

在LMS Test.Lab 軟件的Poly MAX 模塊提取傳動軸的固有頻率和模態(tài)振型。試驗得到的模態(tài)陣型如圖9 所示。由圖9 可知:傳動軸兩階試驗?zāi)B(tài)振型與圖4 傳動軸兩階彎曲變形振型基本一致,驗證了有限元分析結(jié)果的準確性。試驗?zāi)B(tài)與有限元模態(tài)固有頻率對比如表6 所示。

表6 試驗?zāi)B(tài)與有限元模態(tài)固有頻率對比Tab.6 Comparison of natural frequencies between experimental modes and finite element modes

圖9 1~2 階試驗?zāi)B(tài)振型Fig.9 Experimental mode shapes of order 1~2

由表6 可知,有限元模態(tài)分析數(shù)據(jù)和試驗?zāi)B(tài)分析數(shù)據(jù)的最小相對誤差為0.73%,最大相對誤差為2.6%,最大相對誤差未超過5%,在可接受誤差范圍內(nèi)。造成誤差的原因有以下幾個方面:(1)尺寸誤差,由于采用卷尺人工測量尺寸以及不確定傳動軸內(nèi)壁厚度,查閱資料估計建模,精度不夠,導致尺寸存在一定誤差;(2)幾何建模時,省略倒角和圓孔等產(chǎn)生的誤差;(3)有限元軟件ANSYS中構(gòu)件的材料較為理想,而實驗對象的材料不均勻,導致建模的密度、彈性模量與實際有差別;(4)試驗環(huán)境條件對傳感器的影響。

2.3 試驗?zāi)B(tài)驗證

驗證所得模態(tài)結(jié)果的正確性,可采用不涉及數(shù)學工具的直觀檢驗。由于測點位置得到的每階模態(tài)參數(shù)有偏差,需要通過曲線擬合獲得更精確的模態(tài)參數(shù),繪制擬合FRF 曲線與實測FRF 曲線進行對比,驗證試驗所得模態(tài)結(jié)果。在LMS 軟件的Poly MAX 模塊下進行模態(tài)提取,根據(jù)獲取的模態(tài)參數(shù)對某個測點進行FRF 擬合,如圖10 所示。

圖10 擬合FRF 與實測FRFFig.10 Fitted FRF and measured FRF

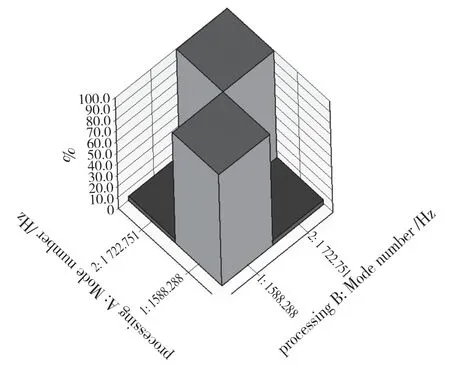

對各階模態(tài)進行模態(tài)置信度分析,檢驗?zāi)B(tài)質(zhì)量,如圖11 所示。模態(tài)置信度表示任意2 個模態(tài)振型向量幾何上的相關(guān)性,取值為0~100%,如果模態(tài)置信度接近0,則2 個振型向量之間相關(guān)性很小,或者是正交的。由圖11 可知,試驗所得各階模態(tài)相關(guān)性都比較低,基本在9%以下,不存在明顯的線性關(guān)系,表明模態(tài)振型的獨立性較好。

圖11 試驗?zāi)B(tài)置信度柱狀圖Fig.11 Histogram of test modal confidence

3 結(jié)論

本文采用有限元分析法與試驗?zāi)B(tài)測試法,分別得到傳動軸固有頻率與振型并進行對比,驗證了有限元結(jié)果的準確性。主要結(jié)論如下:

(1)運用ANSYS 建立傳動軸實體模型,進行有限元模態(tài)分析,計算出傳動軸兩階彎曲變形的模態(tài)振型和固有頻率;(2)采用錘擊法對傳動軸進行試驗?zāi)B(tài)測試,測出其傳遞函數(shù),并提取傳動軸兩階彎曲變形的模態(tài)參數(shù)及固有頻率;(3)對比有限元模態(tài)仿真和試驗?zāi)B(tài)分析結(jié)果,得出傳動軸兩階彎曲變形的固有頻率誤差在5%以內(nèi),2 階振型基本一致,驗證了有限元分析結(jié)果的正確性。

研究結(jié)果可為傳動軸結(jié)構(gòu)優(yōu)化、材料更新以及提高汽車NVH 性能提供參考。由于尺寸測量、建模簡化、試驗對象材料不均勻、試驗環(huán)境誤差以及操作不當?shù)纫蛩赜绊懀囼灲Y(jié)果與真實值存在著一定誤差。后續(xù)研究還可以進一步改變傳動軸的壁,厚、傳動軸的材料屬性、結(jié)構(gòu)剛度、質(zhì)量,計算分析傳動軸的固有頻率和振型,為傳動軸設(shè)計時避免共振的發(fā)生提供更多參考,從而節(jié)約人力和物力。