SWRCH35K 自沖鉚接的失效分析與疲勞壽命預測

李萍,宋杰

(1.223002 江蘇省 淮安市 江蘇電子信息職業學院;2.071028 河北省 保定市 長城汽車股份有限公司)

0 引言

隨著航空工業、汽車工業對速度要求的提高,降低產品慣性逐漸成為關注重點,鈦合金、鎂鋁合金、復合材料等輕質材料在這些領域的應用越來越廣泛[1-2]。鉚接是一種不可拆卸的連接方式,具有抗震、耐沖擊、傳力均勻、連接穩定、連接可靠性高、成本低等優點[3],適用于各種金屬之間或金屬與非金屬之間的連接。自沖鉚接(Self-piercing riveting,SPR)工藝作為一種新型連接工藝,能有效實現輕量化材料的連接[4]。近年來學者們對復合材料與鋁合金薄板的自沖鉚接展開研究。段心材等[5]以CFRP 板為研究對象制備膠鉚接頭,通過剖面直觀測量和拉伸-剪切試驗分析了CFRP 板厚和鉚釘長度對接頭力學性能的影響;Liu 等[6-7]研究了鉚釘間距對CFRP-鋁合金板自沖鉚接接頭力學性能的影響。周澤杰等[8]利用Deform-2D 有限元軟件建立半空心鉚釘自沖鉚接有限元模型,對鋁/鋼自沖鉚接成形工藝過程及應力分布進行分析;何曉聰等[9-10]分析了復合材料與鋁合金板連接接頭的成形機理、失效形式、接頭質量等;Lin 等[11]提出一種基于有限元模擬和極值梯度助推決策樹(XGBoost)算法的SPR 接頭交叉拉伸強度預測方法;Iyer 等[12]對不同厚度的鋁合金自沖鉚接接頭進行疲勞試驗,發現板料厚度越厚,疲勞壽命的最大疲勞載荷就越高;Moroni[13]研究了粘接與自沖鉚接混合接頭的疲勞性能,結果表明,在混合接頭中,機械緊固降低了粘接層的裂紋擴展速率,從而提高了疲勞壽命;Ufferman 等[14]對比分析不同表面處理的鋁合金板自沖鉚接及自沖鉚接與粘接結合的鉚接件疲勞特性,發現鉚接與粘接結合會顯著提高構件的靜強度和疲勞性能。然而,一般金屬鉚釘材料強度低于連接部件的材料強度,且鉚釘容易出現應力集中,會降低整體結構的強度與疲勞壽命。因此,預測鉚接結構的疲勞壽命并優化鉚釘連接對提高結構的安全性有著重要意義。本文首先通過試驗手段測試鉚釘壽命,再利用SEM 掃描電鏡掃描微觀斷口,分析鉚釘斷裂原因,最后通過有限元方法預測疲勞壽命,并對其進行尺寸優化,優化后的鉚釘連接有效提高了其強度和使用壽命。

1 實驗方法

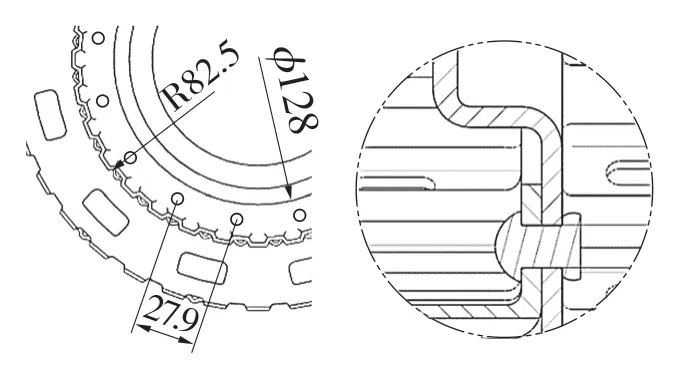

某農機離合器的內外殼體之間無法焊接,故采用鉚接方式連接,鉚釘數量為16 顆。此離合器是外購件,未做設計驗證,直接做臺架耐久試驗,直徑φ4 的鉚釘在70 萬次左右全部發生斷裂,未達到100 萬次的要求。鉚釘的位置分布如圖1 所示。

圖1 鉚釘位置Fig.1 Rivet location

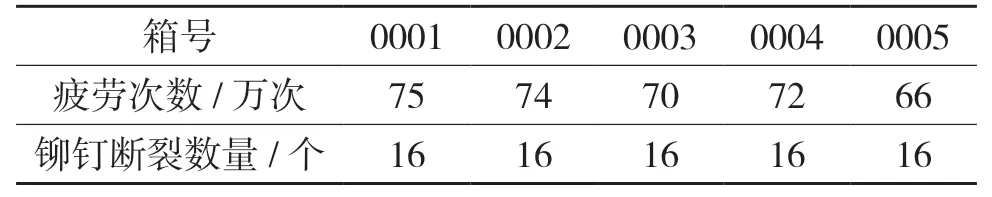

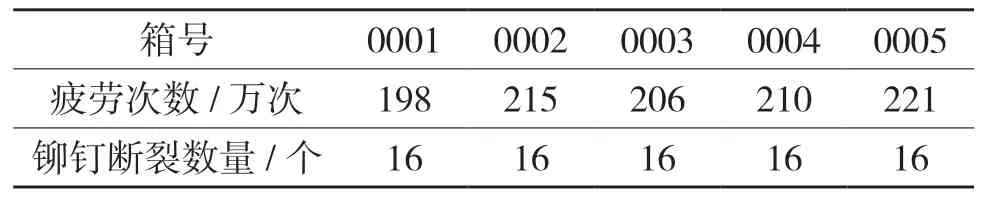

對離合器進行臺架耐久試驗,本次驗證使用離合器全尺寸模型,采用壓力疲勞試驗設備對其進行驗證。試驗設備為自制壓力疲勞試驗臺,可提供0~30 bar 油壓,電機可輸入0~3 000 N·m 扭矩,轉速可穩定在6 000 r/min,加載頻率為180 Hz,室溫18 ℃,油溫110 ℃。試驗結果如表1 所示。

表1 原始方案的試驗結果(φ4)Tab.1 Test results of original scheme (φ4)

2 鉚釘疲勞失效斷口分析

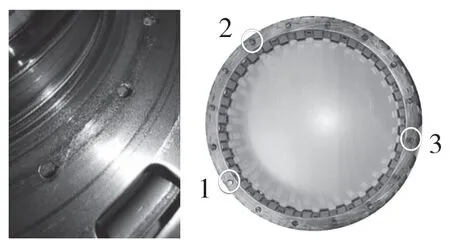

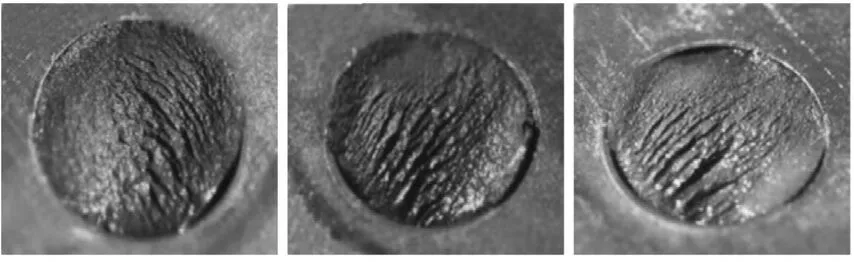

為保證在全面分析結果的前提下減少工作量,在16 顆全部斷裂鉚釘中沿圓周均等任取3 個鉚釘作為研究對象,進行宏觀斷口分析,如圖2 所示,鉚釘斷口宏觀結果如圖3 所示。從宏觀樣貌來看,疲勞源在表面萌生,裂紋擴展區可見海灘狀的花紋,鉚釘內部無缺陷和夾雜。在軸向力及扭矩的條件下,鉚釘產生塑性應變集中,并形成滑移帶,從而萌生疲勞裂紋。在循環載荷作用下,塑性應變在鉚釘表面留下滑移線,在一定循環次數之后,出現硬化和軟化,使應變在幾個平行平面上進行,在循環載荷下形變的不均勻性使塑性應變總是出現在一定區域內,這些不均勻的塑性應變就形成了鉚釘表面的滑移帶。這些滑移帶對鉚釘形成擠壓、左右循環作用,從而形成了駐留滑移帶,最后產生微裂紋。

圖2 鉚釘斷裂情況及宏觀觀察選取位置Fig.2 Rivet fracture and macroscopic observation selection position

圖3 鉚釘的宏觀斷口結果Fig.3 Macroscopic fracture results of rivets

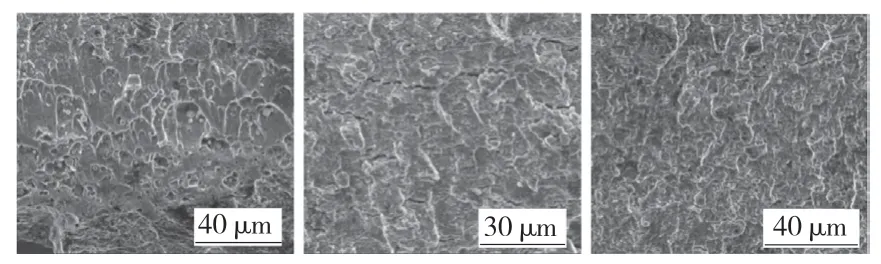

鉚釘的微觀斷口分析,用SEM 掃描電鏡觀察疲勞斷口,微觀結果如圖4 所示。從微觀樣貌可知,裂紋擴展區和撕裂韌窩形貌特征均可見,部分區域可見較大尺寸的空腔,主要是由于該斷裂處有碳化物等硬脆相,在瞬間斷裂時與基體不協調,碳化物發生脫離。一般金屬均為多晶體,在多晶體中存在著各向異性和非均質性,而疲勞破壞總是從應力應變最高和位向最不利的薄弱晶粒處開始,并沿著一定的結晶面擴展開來。

圖4 鉚釘的微觀斷口結果Fig.4 Micro-fracture results of rivets

由上述分析可得,鉚釘斷口處的材料并無粗大第二相,也無內部裂紋或其他缺陷,故鉚釘斷裂主要是疲勞原因。隨著離合器循環次數增加,鉚釘的外表面開始形成小裂紋,導致了疲勞損壞。對鉚釘進行優化設計,并使用有限元方法進行試驗匹配。

2.1 名義應力法

名義應力法是進行零部件有限壽命設計的常用方法,主要從材料的S-N 曲線出發,再考慮其它影響系數,得到零部件的S-N 曲線,根據零部件S-N 曲線進行抗疲勞設計,該方法計算的是零件的總壽命。循環次數與循環應力的關系為

式中:C、m——材料常數;N——零件的循環次數;σ——零件的循環應力,MPa。

式(1)兩邊取對數得:

2.2 局部應力應變法

此方法以應變集中處的局部應力應變為基本參數進行疲勞預測。零件的破壞都是從應變集中位置開始的,而且在產生裂紋之前會有局部塑性應變。所以有應變集中的零部件,可以采用循環應力應變曲線和ε-N 曲線進行模擬計算。本方法主要應用于低周疲勞壽命預測,計算可以得到零件的裂紋壽命,再加上斷裂力學計算的斷裂壽命,即可得到總壽命。對于高周疲勞,此方法不能考慮到表面加工和尺寸因素等,計算結果存在很大誤差。

2.3 相對Miner 法則

此方法假設材料在各個應力水平下的疲勞損傷是獨立的,總損傷可以線性疊加。相對Miner法則,即對于同類零件,在類似的載荷譜下,具有類似的疲勞損傷數值。因此,使用同類零件,用類似載荷譜下的試驗值進行壽命估算,可以大大提高壽命估算精度。這種方法稱為相對Miner法則,其表達式為

式中:L——變幅載荷的應力水平級數;ni——第i級載荷的循環次數;Ni——第i 級載荷下的壽命;Df——同類零件在同類載荷譜下的損傷和試驗值。當損傷D=1 時,零部件發生疲勞破壞。

3 鉚釘疲勞壽命預測

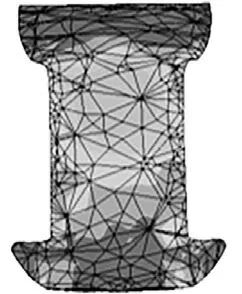

3.1 有限元建模

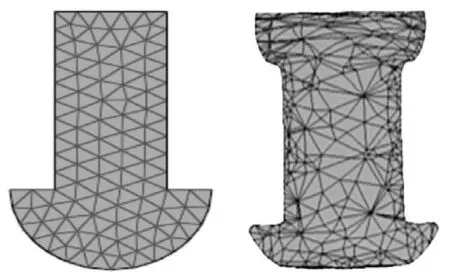

鉚接過程是復雜的瞬時動力學問題,一般采用顯示動態分析方法。本文采用ANSYS/LS-DYNA軟件進行有限元動態分析。原始設計方案:鉚釘直徑D1=4 mm,2 個離合器殼體厚度P=5 mm,鉚釘長度為L1=10.22 mm。

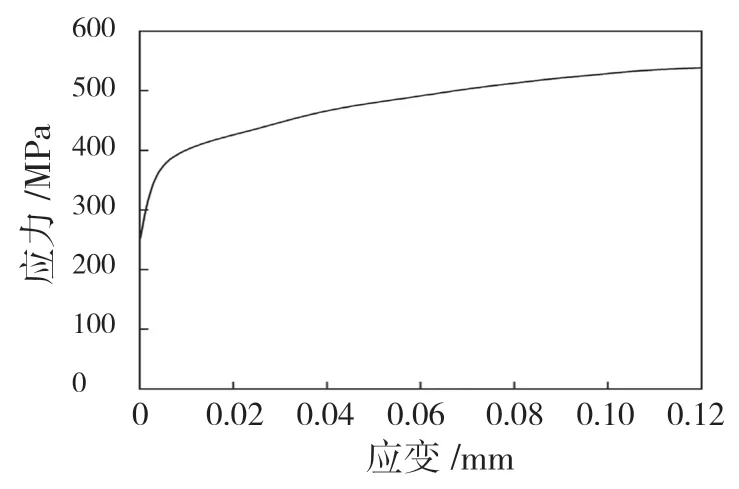

在有限元分析過程中,鉚接模具均設置為剛體,離合器殼體及鉚釘均考慮材料的非線性,觀察鉚接過程中離合器殼體與鉚釘的力學表現。由鉚釘材料拉伸試驗獲得材料應力應變曲線如圖5 所示,同時模型考慮了部件的幾何非線性以及接觸非線性等。

圖5 鉚釘的拉伸應力應變圖Fig.5 Tensile stress-strain diagram of a rivet

在載荷作用下結構產生大的位移或轉動均屬幾何非線性問題。ANSYS 軟件可設置非線性接觸,本次分析設置為面面接觸,同時設置為擴增的拉格朗日算法的接觸單元。網格扭曲嚴重時可先設置較多的載荷步,同時使用FTOLN 常數(默認值為0.1),FTOLN 為拉格朗日算法允許的最大滲透量,當接觸滲透量大于設置值或默認值時,求解不收斂。鉚接沖頭與鉚釘之間作摩擦接觸,鉚釘孔與鉚釘之間、離合器殼體表面與鉚釘之間摩擦系數0.2,2 個離合器殼體之間作摩擦接觸,摩擦系數0.15。

3.2 仿真分析結果

在鉚接沖頭的作用下,鉚釘發生大的變形,實現鉚接聯接。仿真時添加一個強制位移5.22 mm,模型及應變如圖6、圖7 所示。

圖6 鉚接前后模型Fig.6 Model before and after riveting

圖7 鉚釘變形圖Fig.7 Deformation diagram of rivet

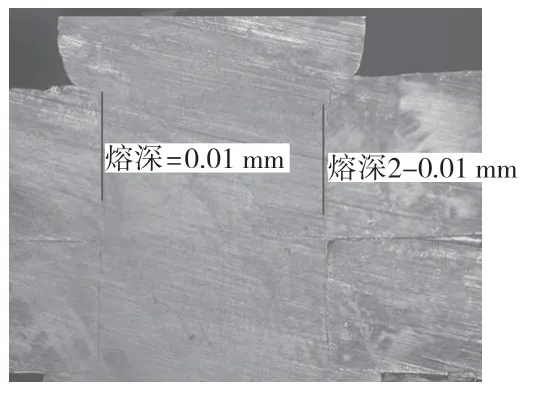

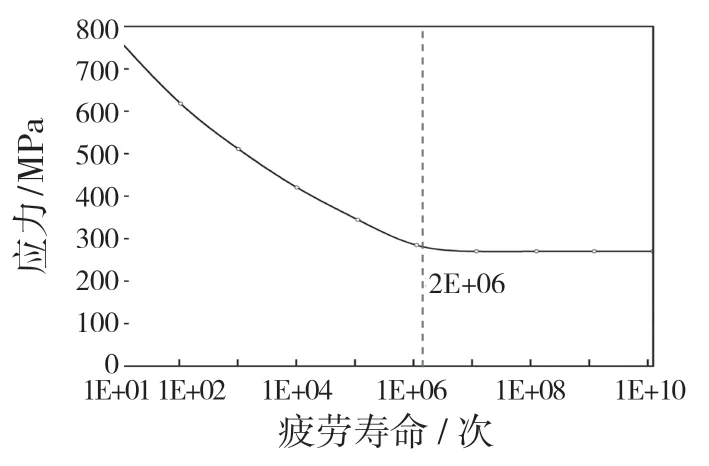

對鉚釘鉚接后的結構進行刨切,得到鉚釘實際變形情況如圖8 所示。經對比,仿真結果與實際變形基本吻合。離合器工作時均為同一方向承受扭矩與壓力,為0~1 的非對稱循環載荷。本次疲勞壽命分析使用Goodman 修正方法得到鉚釘在本載荷下的S-N 曲線如圖9 所示。Goodman 修正公式為

圖8 鉚釘切面圖Fig.8 Cutaway of a rivet

圖9 鉚釘的S-N 曲線圖Fig.9 S-N curve diagram of rivet

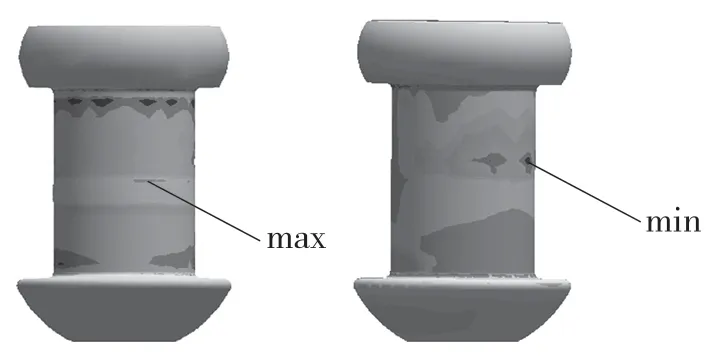

分析得到鉚釘的最大與最小應力分布于2 個離合器殼體之間的位置,最大應力為724 MPa,最小應力為-506 MPa,最終得到原始鉚接結構的疲勞壽命為65 萬次,與臺架試驗相差5 萬次,誤差較小。鉚釘的應力如圖10 所示。

圖10 鉚釘的最大最小應力圖Fig.10 Maximum and minimum stress diagram of rivet

優化設計后,鉚釘直徑D2=5 mm,鉚釘長度L2=12.88 mm。鉚釘的疲勞壽命分析結果為200 萬次左右,滿足設計要求。同時進行臺架耐久驗證,結果如表2 所示。結果表明,新方案的CAE 結果與臺架試驗結果匹配良好,均滿足設計要求。

表2 優化方案的試驗結果(φ5)Tab.2 Test results of the optimized scheme (φ5)

4 結論

通過臺架試驗及微觀結果驗證,鉚釘斷裂主要是疲勞斷裂,鉚釘的CAE 疲勞結果與耐久試驗結果吻合較好,從而得到以下結論:

(1)使用有限元法預測鉚接結構的疲勞壽命是可行的;(2)在仿真分析時,同時考慮鉚釘鉚接后的力學性能與受載時的力學性能,疲勞分析結果更精確;(3)鉚釘的疲勞斷裂位置在2 個離合器接觸位置,鉚釘桿中間部位;(4)將CAE 分析與臺架試驗相結合可縮短研發時間;(5)高周疲勞問題一般采用名義應力法計算壽命。