感應淬火工裝優化解決難題范例與應用經驗

朱會文,潘金湖

1.宮電高周波設備(上海)有限公司 上海 200000 2.啟東精工熱處理有限公司 江蘇啟東 226200

1 序言

工裝即工藝裝備,指產品制造過程中所使用的各種工具的總稱。感應淬火過程中的工裝主要有感應器、夾具、導磁體和噴射冷卻器。

采用傳統的感應淬火工裝有時很難滿足特殊零件的技術要求,經驗表明,通過對工裝的合理改進,一些特殊零件的感應淬火難題是可以解決的。

本文匯集的是日常生產中通過改進工裝成功解決感應淬火難題的一些范例與經驗。

2 改進工裝成功解決感應淬火難題的范例

2.1 噴水孔水平偏斜的設計

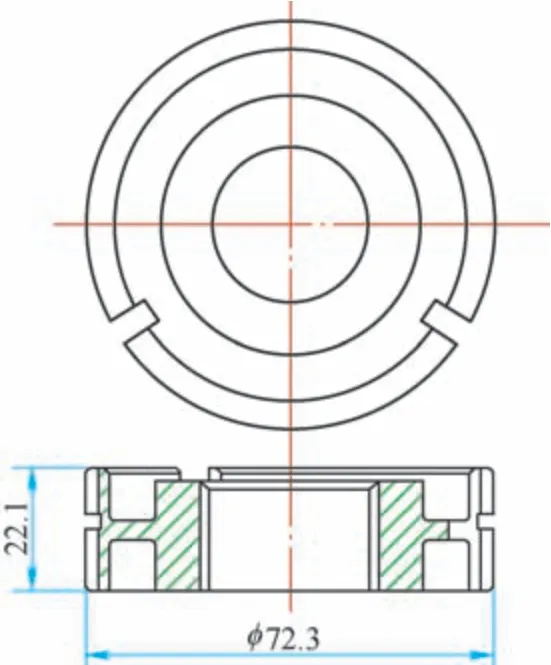

汽車變速器的“凸緣”如圖1所示。凸緣材料:50鋼。技術要求:表面硬度≥55HRC;有效硬化層深度:(2.5±0.5)mm;硬化區范圍為點劃線長度(22±1)mm的φ45mm外圓區域。

圖1 汽車變速器的“凸緣”結構

凸緣感應淬火可以選擇連續加熱,也可以選擇同時加熱。凸緣需要感應淬火的部位直徑45mm、長度(22±1)mm,根據零件直徑與單匝有效圈高度的關系,允許采用單匝有效圈進行同時加熱[1],其生產效率比連續加熱高。考慮硬化區與卡簧槽之間存在厚度僅為1~2mm的外凸邊,且不允許硬化,因此將自噴水單匝有效圈尺寸定為內徑49mm、高度19mm;為避免外凸邊加熱硬化,有效圈底端外翹呈45°角斜面。

在感應淬火中,一般都采用噴射冷卻。噴水孔的設計對零件冷卻有著重要影響。通常人們會考慮噴水孔軸線與零件軸線的角度,同時加熱淬火時,有效圈最上與最下各一列噴水孔的軸線可分別向上、向下傾斜15°,其余同列孔的軸線則可水平聚焦于有效圈的中心線。

當采用常規方法設計制作感應器后,發現淬火后的零件表面色澤呈灰白夾藍的花斑狀。藍色區域占總淬火面積的11%左右,硬度≤53HRC,比灰白區域表面硬度低了近10HRC。現場對淬火冷卻介質的壓力與流量進行調節,但未見效果。

經觀察,在冷卻時段,因有效圈下端與卡簧槽外凸邊間隙很小,使淬火冷卻介質下泄不暢;感應器有效圈與零件間隙為2mm,淬火冷卻介質水柱垂直噴射于零件表面發生了反彈,減緩了淬火冷卻介質的上溢。因此,以上兩個問題疊加,削弱了冷卻能力。

熱零件表面與淬火冷卻介質存在溫度差,二者之間會產生用以下數學方式表達的熱交換[2],即

式中q——零件與淬火冷卻介質之間熱交換的熱流密度(W/m2);

ts——零件表面溫度(℃);

ta——零件周圍淬火冷卻介質溫度(℃);

h——零件表面與淬火冷卻介質間的換熱系數(W/m2·℃)。

從熱交換表達式可知,零件表面溫度一定時,零件周圍淬火冷卻介質溫度越低,零件表面與淬火冷卻介質間的換熱系數越高,則零件與淬火冷卻介質之間熱交換的熱流密度越大,意味著零件的冷卻速度也就越快。

用水噴射淬火冷卻時的換熱系數曲線(水流量的影響)如圖2所示[2]。由圖2可知,噴射冷卻時水流量大小與換熱系數高低成正比。

圖2 用水噴射淬火冷卻時的換熱系數曲線(水流量的影響)

為此,研究改變淬火冷卻介質與零件的接觸狀態,增加淬火冷卻介質的流量,讓淬火冷卻介質快進快出,才是解決問題的關鍵。

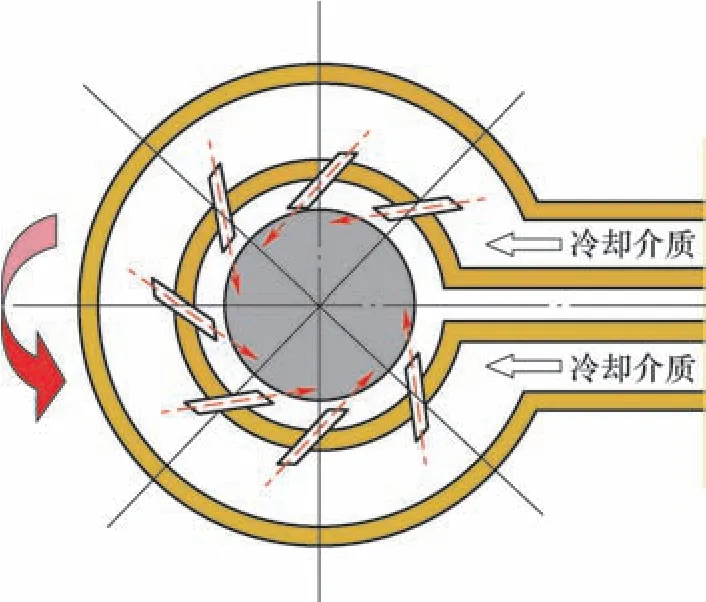

基于上述思考,決定將有效圈上的噴水孔軸線沿周向偏轉一定的角度。噴水孔軸線沿周向偏轉角度方案一:噴水孔軸線與突緣加熱部位外圓面相切;噴水孔軸線沿周向偏轉角度方案二:噴水孔軸線與突緣加熱部位過切點半徑的1/2處相割。

方案一的實踐結果是,突緣旋轉時,淬火冷卻介質在離心力的作用下,出現“臺風眼”現象,突緣加熱沒有接觸到冷卻液。

方案二的實踐結果是,淬火冷卻介質迅速從有效圈與突緣間隙的上下兩端涌出,冷卻后的零件表面呈灰白色,表面硬度≥60HRC。

按方案二偏轉角度的有效圈結構如圖3所示。在感應器有效圈的尺寸、冷卻介質流量和其他工藝參數都未改變的情況下,僅將噴水孔軸線沿零件周向改變一定的角度,改善了零件的冷卻問題。

圖3 沿周向偏轉噴水角度有效圈結構

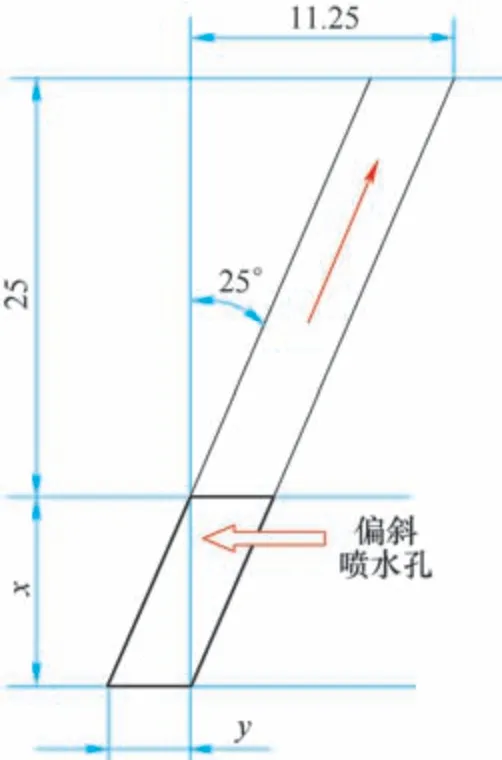

在本案例中,噴水孔軸線水平偏轉了約25°,從零件中心線到其半徑1/2處的距離為11.25mm,零件中心線到有效圈內徑的距離為25mm,如圖4所示。

圖4 噴水孔徑與有效圈厚度的關系

偏斜噴水孔的孔徑y與有效圈的厚度x成正比例關系,即孔徑越大,有效圈的厚度越厚;如果有效圈的厚度x不變,孔徑y變大,將有水柱垂直噴向零件表面。自噴式有效圈常采用1mm孔徑,從圖4中可得到11.25/(25+x)=y/x關系式,式中,若取y=1,則計算后x≈2.5mm, 理論上有效圈厚度應≥2.5mm,但考慮到鉆孔加工的誤差,需乘以1.2的系數,實際生產中有效圈應選擇≥3mm厚度的T2材料。

頻率為200~300kHz、感應器有效圈厚度為1.5~2.5mm時,可短時間不通水加熱[3]。由此,采用3mm厚度的單匝自噴水有效圈的設計是可行的,無需復雜的隔套冷卻有效圈的設計。

2.2 有效圈并聯輔助加熱圈,消除粉末冶金材料加熱開裂現象

鐵基粉末冶金零件是以鐵粉為主要原料,加以石墨、合金元素、硬脂酸鋅與機油等,經過混合,放在規定的模腔中,用壓力機冷壓成形,再在保護氣氛條件下經過1100℃左右的高溫燒結成形。鐵基粉末冶金材料的金相組織與鋼鐵相似,不同的是組織中存在一定量的孔隙。鐵基粉末冶金中的孔隙有著“缺口”作用,會引起應力集中,也使其導熱性能降低。孔隙會導致鐵基粉末冶金零件的加熱溫度比普通鋼件要高,加熱時間比普通鋼件要長,冷卻速度比普通鋼件要快[2]。粉末冶金材料選擇加熱速度非常快的感應熱處理,會加劇零件受熱的不均勻性,快速冷卻又會增加零件截面溫差,從而使熱應力與組織應力增大。因此,鐵基粉末冶金零件的感應加熱與冷卻就成了非常容易發生開裂的兩個時段[4]。

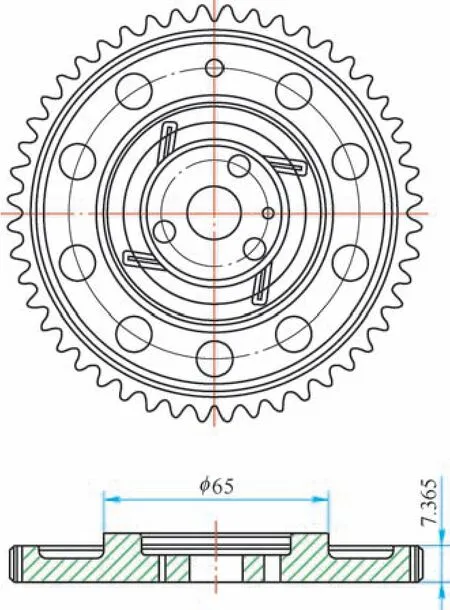

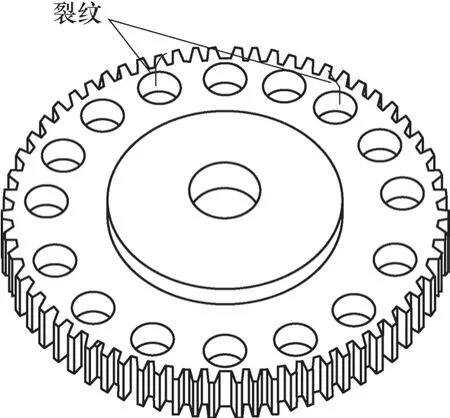

某鏈輪結構如圖5所示,其材料為F e-C-M o粉末冶金,其中wC=0.5 0%~0.7 0%,wMo=0.45%~0.75%,余為Fe。鏈輪的整體密度為6.85~7.08g/cm3。

圖5 某鏈輪結構

鏈輪的主要幾何尺寸:齒數為5 0,節距為7.62mm,節徑為121.36mm,齒頂圓直徑為121.21~120.95m m,齒根圓直徑為112.73~112m m,鏈輪齒根與內側圓孔的最小距離為8m m,如圖6所示。

圖6 鏈輪齒根與內側圓孔的最小距離

鏈輪感應淬火的技術要求: 齒部硬度≥75HR15N;齒根圓處有效硬化層深度Ds≥1mm;硬化層馬氏體區域的顆粒硬度≥690HK0.1。感應淬火有效硬化區范圍如圖7所示(陰影部分)。

圖7 鏈輪感應淬火有效硬化層范圍

某客戶曾購買感應熱處理設備自己進行加工,零件開裂比例高達60%,其中相當多的數量發生在加熱時段,裂紋均出現在齒根與鄰近圓孔的相連處。鏈輪感應加熱后冷卻時段產生的裂紋部位與加熱時段相同。鏈輪感應淬火過程產生的裂紋分布情況如圖8所示。

圖8 鏈輪感應淬火過程產生的裂紋分布

隨后,客戶送來32件鏈輪委托我公司進行熱處理。在了解客戶之前的熱處理情況后,根據鏈輪材料與形狀的特點,制定了先對鏈輪預熱再感應淬火的工藝。

試制時,選擇箱式電阻爐,采用隨爐升溫到300℃、保溫15~20min的工藝,對鏈輪進行預熱,然后選擇頻率45kHz的IGPT感應電源和單匝自噴式有效圈,對鏈輪進行同時加熱,采用8%~10%濃度的有機聚合物水溶液噴射冷卻。感應淬火后的鏈輪,除2件用于調試、切樣檢測外,余下30件經熒光磁粉檢測,沒有發現裂紋;鏈輪的有效硬化層深度、硬度、硬化區范圍全部符合技術要求,得到了用戶的肯定。

以上的工藝方法可用于小批量試制,但不適合批量生產。

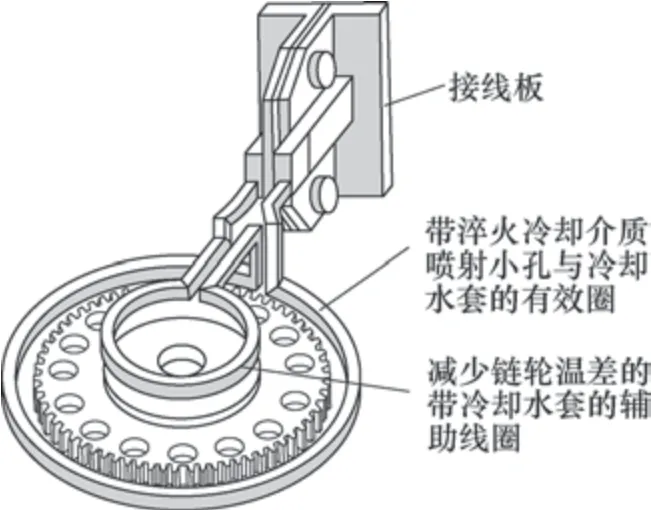

為減少感應加熱時鏈輪截面的溫差,在對鏈輪齒部加熱淬火的同時,也需要對鏈輪其他部位進行一定的加熱,為此,將感應器有效圈進行優化設計,結構樣式如圖9所示。在原有效圈基礎上并聯了一個圓環狀輔助線圈[5]。原有的有效圈對鏈輪感應加熱淬火,并聯的圓環狀輔助線圈對鏈輪齒部以外區域起到提溫的作用。通過調整輔助線圈的直徑大小及其與鏈輪的上下距離,在確保齒部硬度、齒根圓處有效硬化層深度和有效硬化區范圍符合技術要求的前提下,將鏈輪齒部以外區域尤其是鄰近齒根的圓孔周邊的溫度控制在300℃左右,調整過程采用雙色紅外測溫儀進行溫度測量。

圖9 鏈輪淬火感應器示意

通過試驗,使用改進后的感應器,確定的工藝參數為:直流電壓390V、電流110A、旋轉速度80r/min,實施同時加熱,采用溫度為20~30℃、濃度為8%~10%的有機聚合物水溶液噴射冷卻。

按ISO/TS 16949質量管理體系要求,通過了客戶一系列的認證,鏈輪進入了批量生產。批量生產的節拍與質量完全滿足客戶的要求,加熱時段沒有發現鏈輪開裂,冷卻時段的開裂比例在0.2%左右,遠小于客戶允許的3%。

2.3 導磁體在汽車零部件感應加熱中的應用經驗

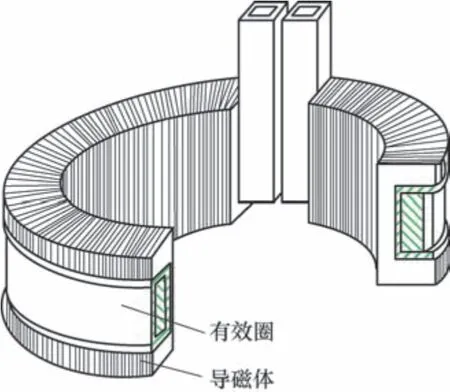

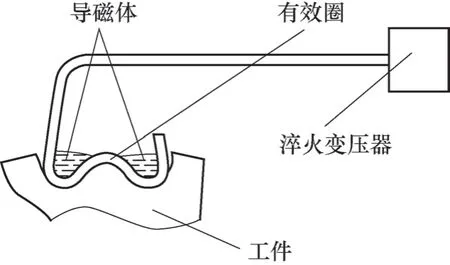

在汽車零部件感應淬火中,當合適的操作條件(如頻率、能量、夾具)已經具備時,感應器設計是否合理將直接影響到感應淬火的質量,也是感應加熱設備能否充分發揮效率的重要因素。對帶有平面、槽口、內孔及R角等部位的零件進行感應加熱時,必須在與淬火部位相對應的有效圈上安裝導磁體,用來改善加熱區域的磁場分布,提高加熱部位溫度的均勻性,以獲得需要的表面硬度和硬化層。

導磁體也能進行磁場屏蔽,避免無需硬化的相鄰部位被加熱。

下面介紹在汽車零部件感應熱處理生產中使用導磁體的一些經驗。

(1)內孔感應淬火 內孔感應加熱,其外磁場感應器效率η一般為0.3~0.5,遠低于內磁場感應器0.7左右的水平[6],為了提高內孔加熱的熱效率,通常是加裝導磁體。根據經驗,可將感應加熱的內孔按照內徑大小分為以下4類。

1)對于>φ50mm的內孔,采用單匝方管有效圈對零件進行連續感應加熱淬火。有效圈上水平安裝開口朝向零件內孔的Π形導磁體,如圖10所示。加熱φ50mm以上內孔的感應器由于銅管尺寸較大、冷卻充分,所以感應器對導磁體的傳導熱可以忽略不計,而輻射熱也可通過調整電參數和加熱時間來減少,因此導磁體通常不會因溫度超過居里點而失效。

圖10 >φ50mm內孔有效圈

2)對于16m m<φ<50m m的內孔通常不用導磁體,而用方形銅管繞成多匝螺旋形有效圈進行感應加熱,用于渦輪輸出花鍵軸套內孔淬火(φ20.98mm)的有效圈就是此類型的代表之一,如圖11所示。這類感應器中最小的用于淬φ16mm孔的螺旋形感應器的外徑只有13.5mm,共4匝,高24mm。特別要注意的是:此類感應器有效圈一定要采用高壓水冷卻,水壓≥0.6MPa,有效圈中心的銅管必須為進水管,次序一定不能搞錯[7]。

圖11 φ16~φ50mm內孔有效圈

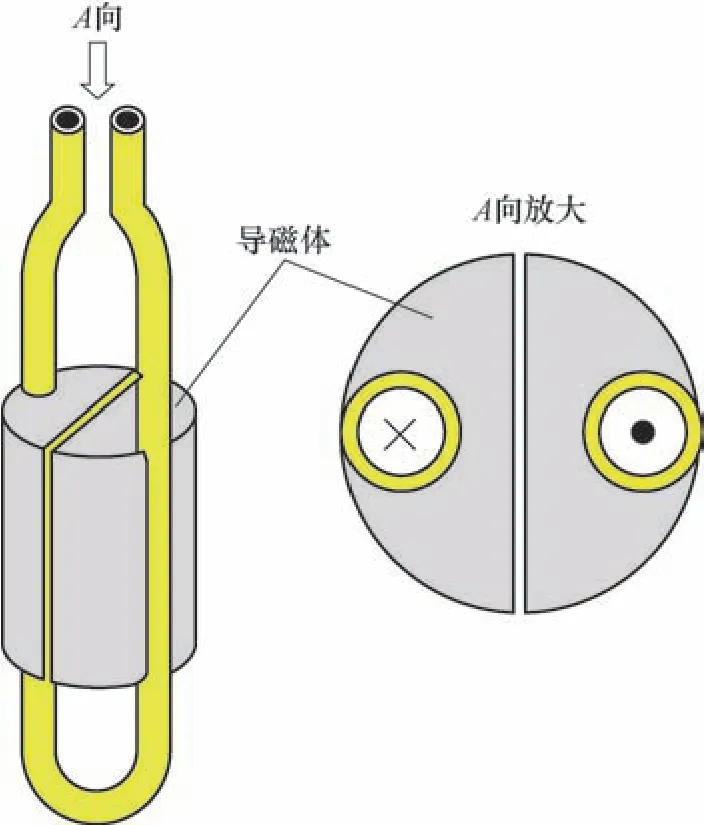

3)對于12mm<φ<16mm的內孔,采用中間鑲有一塊導磁體的回線形有效圈,當有效圈電流透入深度大于兩導體之間導磁體厚度時, 導磁體需呈兩個半環狀,以防匝間短路[8],如圖12所示。回線形內孔感應器一般使用可加工導磁體,也可使用可成形導磁體制成所需形狀后放在烘箱內固化,但效果比可加工導磁體要差。這里需注意的是,使用回線形感應器有效圈加熱時淬火件必須旋轉。

圖12 φ12~φ16mm內孔有效圈

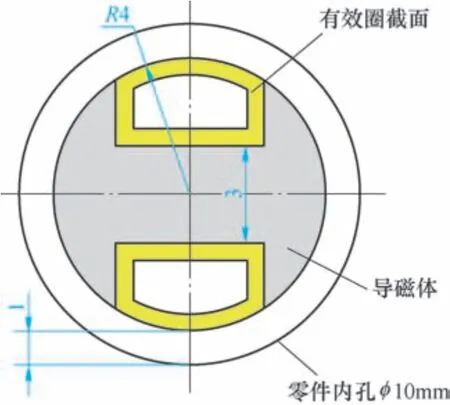

4)用于φ10mm內孔感應加熱淬火的有效圈如圖13所示,是在圖12所示有效圈的基礎上進行了改進。該有效圈的壁厚為0.5mm,與零件內孔的間隙為1mm,因此有效圈制作精度要求很高,對夾具和淬火機床的精度要求也很高。感應加熱時電源頻率應≥200kHz,有效圈兩導體之間導磁體厚度≥3mm,感應加熱淬火時零件必須旋轉,并注意感應器冷卻的水壓。

圖13 φ10mm內孔有效圈

對于<φ16mm內孔加熱有效圈通常都是用細銅管制成的,為了避免因冷卻水溫度過高而導致導磁體失效或有效圈爆裂,零件內孔加熱的深度和長度是有限制的。

導磁體受到的熱量主要來自兩個方面:感應器中除了轉化為磁場的能量以外(即克服自感電動勢作功的那部分能量),還有轉化為焦爾-楞次熱的能量以及加熱零件表面對導磁體的熱輻射。導磁體主要依靠感應器有效圈中的循環水進行冷卻。

由于感應加熱是一個十分復雜的過程,其理論計算至今仍是一個難題,在此僅假設一個理想狀態,以結構最簡單的回線形感應器為例,對內孔加孔這個問題進行定性計算。

其可以加熱的最大長度與零件內孔的大小、有效圈銅管尺寸的選擇,以及冷卻水的流量和加熱方式等有關。在實際生產中,有效圈制作時的彎曲會造成管道內壁的不規則變化,進而導致通徑變小,形成的彎道會引起水流阻力增加,因此能夠加熱的內孔長度往往比計算值要小。

為了保證導磁體溫度在居里點以下,可以同時感應加熱的內孔長度受其有效圈銅管直徑的嚴格限制,銅管直徑越大,能通過的冷卻水流量越大,冷卻效果越好,可同時加熱的內孔長度就越長。雖然在生產中無論中頻、超音頻還是高頻,一般都采用同時加熱淬火為主,但如果徑長比特別小(<1/6)或者受設備輸出功率限制,比功率不足時,內孔就應選擇掃描加熱淬火,這時對淬火機床的精度要求更高。

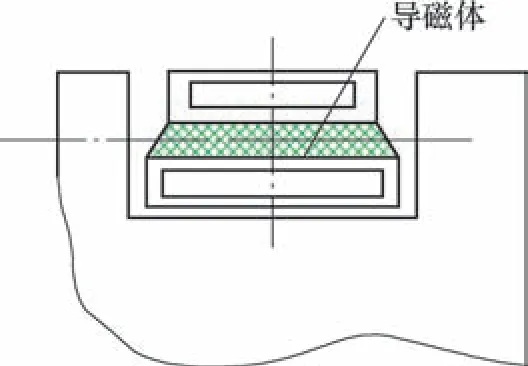

(2)槽口感應淬火 對于槽口類零件,大多要求槽口兩側面淬火,側面上下受熱體的質量變化很大,硬化層一般呈“倒三角”形分布。槽口有效圈截面如圖14所示,為上窄下寬一進一出回線式,上邊寬度較小是為了減少槽口開口處的尖角效應。在有效圈的中間鑲有一塊導磁體,一是提高效率,二是避免槽口側面中間部分硬化層內凹。根據經驗,高頻感應加熱時導磁體的厚度不應<3mm;中頻與超音頻感應加熱時,導磁體的厚度還要相應加厚,否則會導致有效圈正反向磁力線互相抵消,引起槽口中部加熱不足。這種感應器主要應用于槽口尺寸較小的轎車類零件。對于拖拉機、貨車上的大尺寸零件可以采用“一來二往”式槽口淬火感應器或4根平行導線式有效圈。

圖14 槽口有效圈截面

(3)異形部位感應加熱

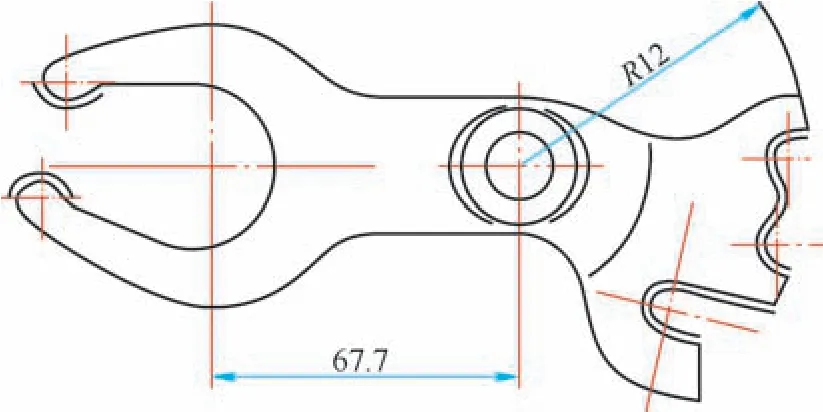

1)倒檔撥叉山字槽仿形淬火。桑塔納與奧迪轎車手動檔變速器上的倒檔撥叉有著相似的形狀,如圖15所示。需要感應淬火的山字槽同時存在內圓角和外圓角,硬化層需要仿形(見圖16),其感應淬火有著較大的難度。

圖15 倒檔撥叉結構

圖16 硬化層要求

為此,設計了仿山字槽形狀的兩根平行回線形有效圈[9],如圖17所示。零件放置在有效圈中間,有效圈山峰高度超出零件A處2mm左右,兩個“山谷”與零件B、C處持平。在加熱“山”字槽時,A部位處于有效圈的內磁場,受環狀效應和鄰近效應疊加影響,加熱效率η最大可達0.9;而B和C部位處于有效圈的外磁場,主要為鄰近效應,加熱效率η最大僅為0.5[8]。因此,A部位與B、C部位無法同時到達淬火溫度。通過在有效圈山谷處施放導磁體,提高B和C處的加熱效率,如圖18所示。采用此方案對倒檔撥叉進行高頻感應淬火,產品符合圖樣要求且質量穩定。

圖17 感應器有效圈形狀

圖18 有效圈與工件相對位置及導磁體鑲嵌位置

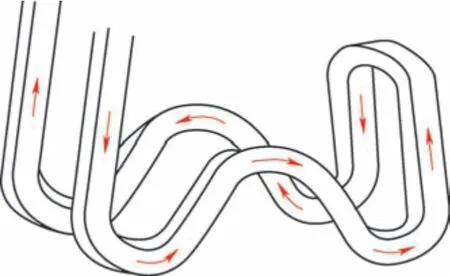

2)截面有較大變化的零件感應淬火。對截面變化不大的軸類零件可以通過現代感應熱處理設備改變有效圈與零件的相對移動速度或變換電源輸出功率進行連續加熱淬火,從而獲得所需的仿形硬化層。但對截面有較大變化的軸類零件進行感應加熱淬火時必須采用矩形有效圈,其產生的橫向磁場在零件表面形成縱向的感應電流,保證了硬化層的連續。

案例1:帶球道軸類零件感應淬火。

圖19所示為用于水泵軸感應淬火的矩形有效圈。水泵軸桿體上有兩個球道,技術要求外圓通體淬火,特別是球道底部要保證有效硬化層深度達到0.8~2mm(575HV1),在兩根縱向四方體銅管上靠近球道處加工出兩對共4個半圓形凸起[10],把“Π”形導磁體安裝在正對球道的有效圈上,將能量驅向球道底部,取得了理想的硬化層。

圖19 水泵軸與有效圈示意

案例2:轉子軸感應淬火。

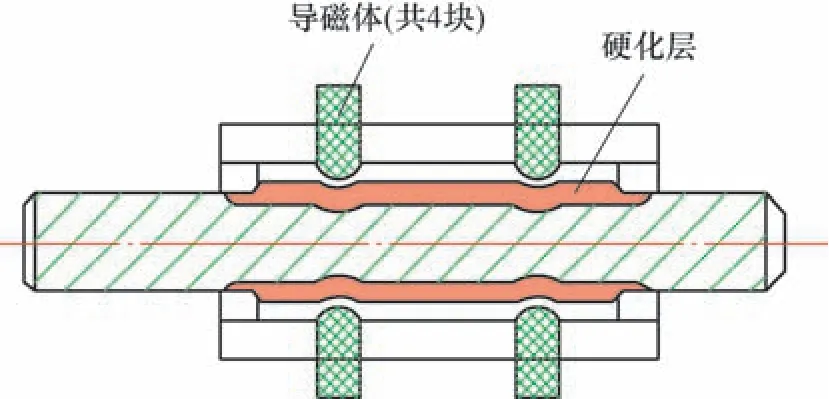

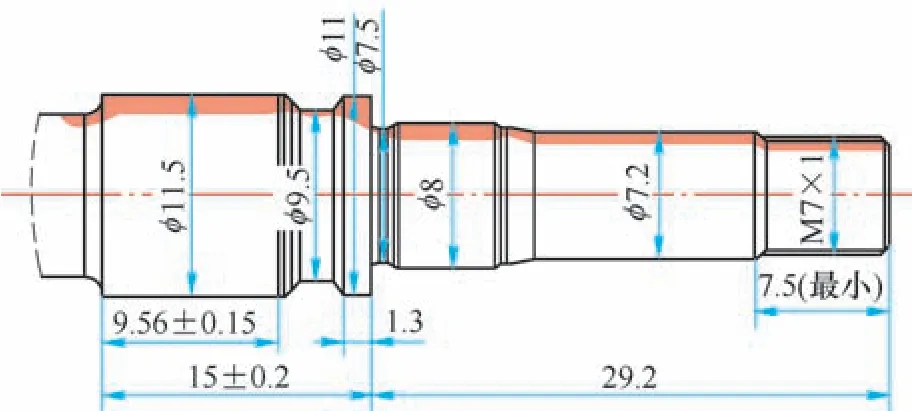

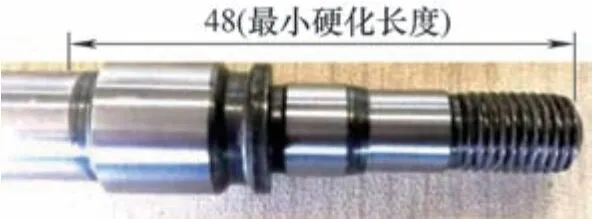

電動工具轉子軸感應淬火部位如圖20所示。轉子軸感應淬火后軸向1/2剖面的硬化層如圖21所示。轉子軸材料為40Cr鋼。有效硬化層深度為0.5~1.5mm,角部位允許>1.5mm。表面硬度為550~777HV10。轉子軸淬回火后外圓磨削,如圖22所示。用于轉子軸感應淬火的有效圈圖樣如圖23所示。

圖20 轉子軸感應淬火部位

圖21 轉子軸硬化層 4%硝酸酒精侵蝕

圖22 轉子軸淬回火后外圓磨削

圖23 轉子軸有效圈

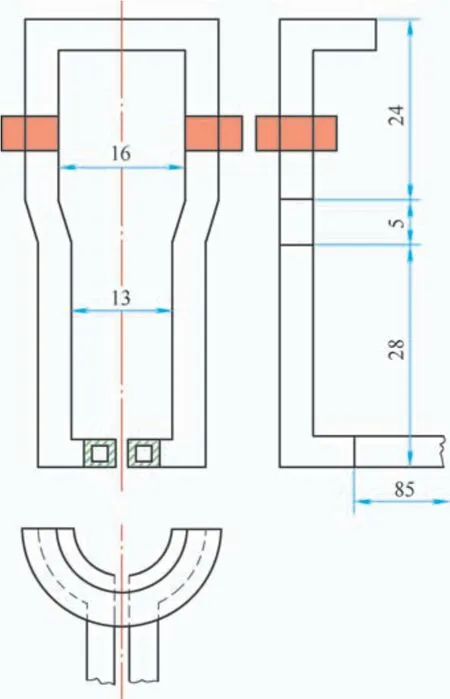

案例3:柴油發動機氣門挺柱球窩面感應加熱淬火。

氣門挺柱如圖24所示。淬火部位及硬化層形狀如圖25所示。

圖24 氣門挺柱結構與實物

圖25 硬化層形狀要求

氣門挺柱感應淬火要求:表面硬度為550~650HV10;有效硬化層深Ds450=0.6~1.5mm。

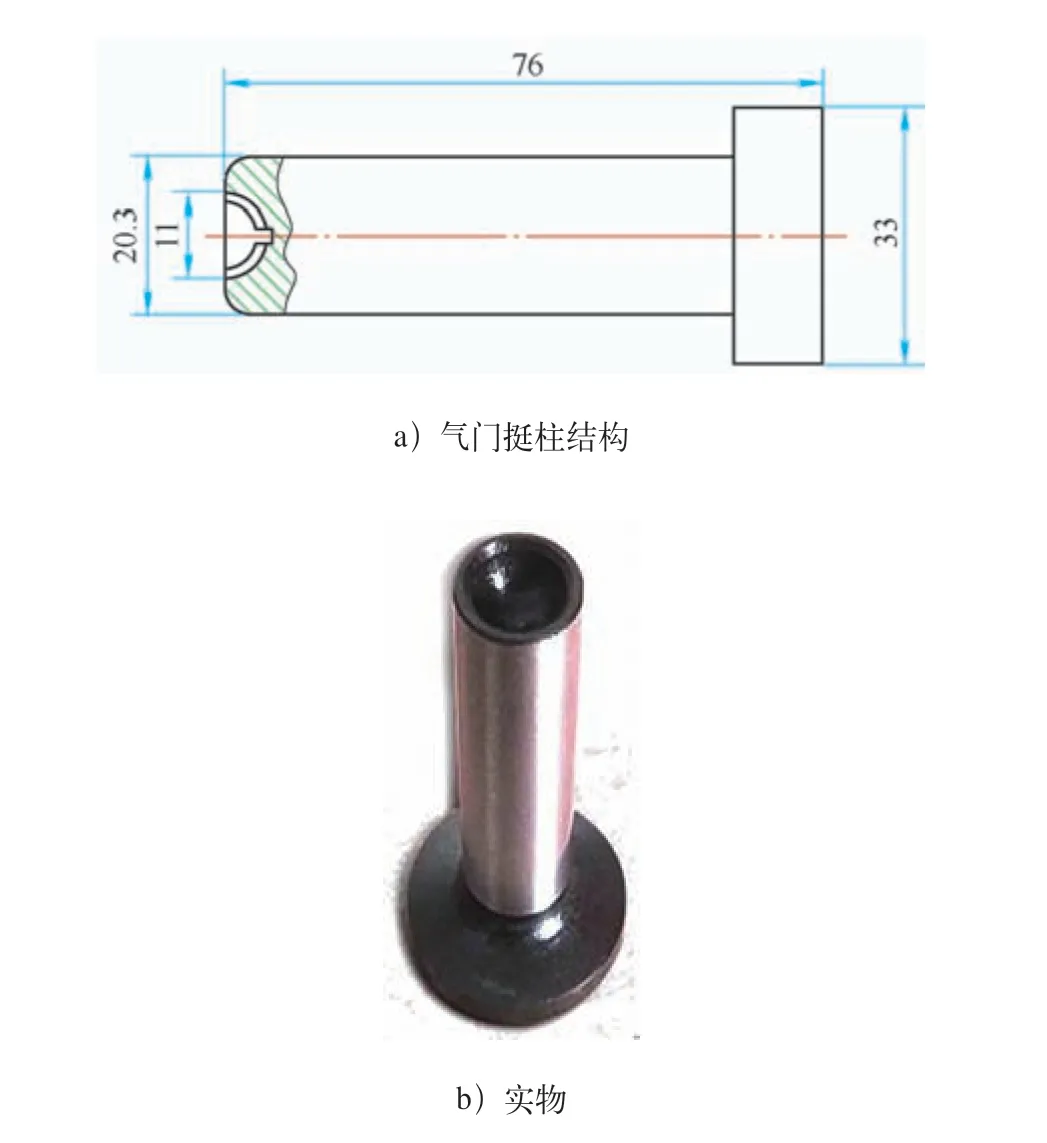

氣門挺柱感應淬火關鍵技術是有效圈設計與導磁體的形狀,還有淬火機床的定位精度。

由于零件淬火面為弧形,因此無法用大力值維氏硬度計檢測表面硬度,經與客戶協商,沿零件軸線剖開取樣,采用小力值維氏硬度計1kgf(9.8N)試驗力在截面上距表面0.3mm處測量硬度作為表面硬度值。

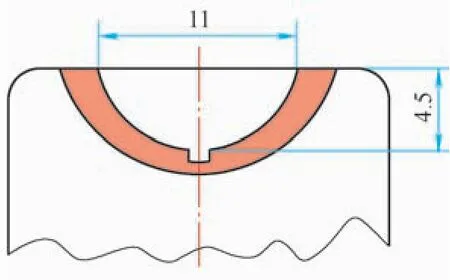

感應器有效圈選擇壁φ3mm、壁厚0.5mm的T2銅管和可加工導磁體制作,如圖26所示。感應加熱時,零件必須旋轉。

圖26 感應器有效圈與可加工導磁體的形狀

氣門挺柱感應加熱電源有兩種選擇:250kHz的電子管電源或MOSFET晶體管電源。

選擇電子管電源時,φ3m m銅管的冷卻水壓力只需要達到0.2MPa即可; 選擇晶體管電源時,φ3mm銅管的冷卻水壓力需要達到0.6MPa左右。

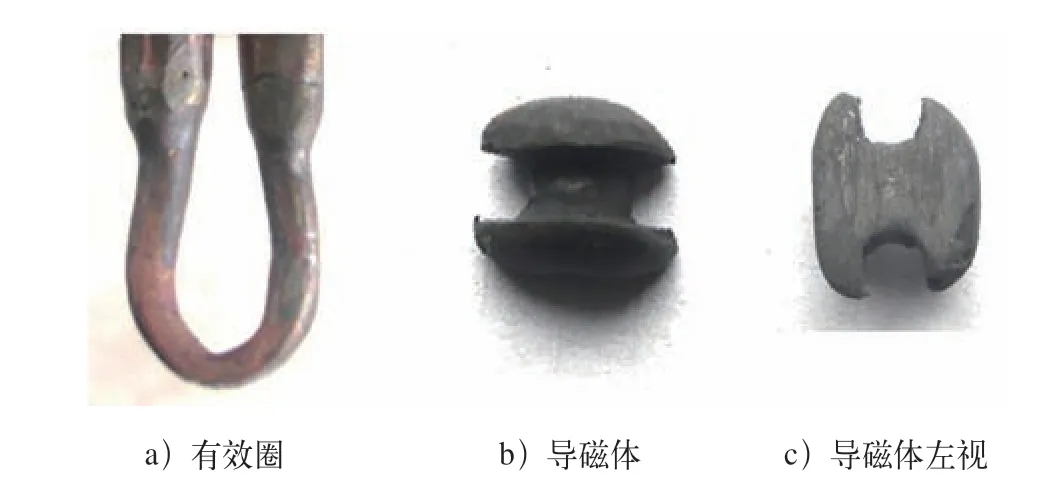

挺柱感應淬火后的檢測結果:距表面0.3mm處硬度為637HV1;零件感應淬火后硬化層情況如圖27所示;底部、端面至底部1/2弧處有效硬化層深度為1.41mm,如圖28所示;外觀無裂紋、無灼傷。

圖27 感應淬火后硬化層

圖28 有效硬化層深度

2.4 球頭銷零件在保護氣氛中感應淬火

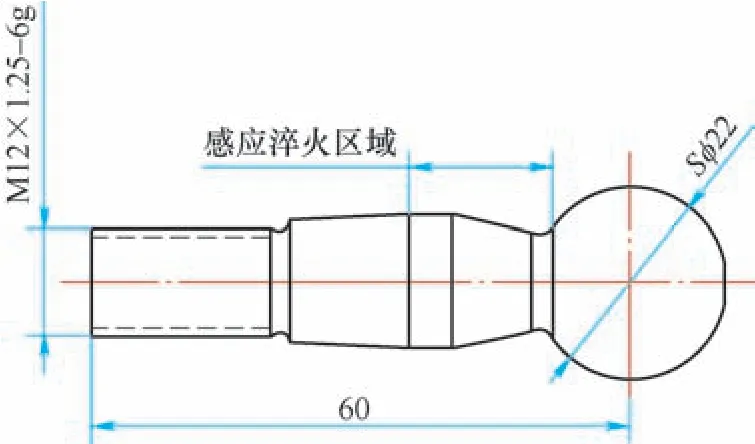

球頭銷零件脖頸尺寸為φ11mm,球頭橫截面最大處尺寸為φ22mm(屬于LMN 701標稱直徑小于27的類別)。有效硬化層要求:桿部及脖頸處Ds=1~2.2mm(HVHL=480HV1),對球面的影響區應控制在以球頭銷脖頸圓角的中心為基點向上1~2.2mm內,如圖29所示。

圖29 球頭銷結構及感應淬火區域

球頭銷感應淬火后的表面粗糙度要求:球面Rz≤3.0μm;桿部Rz≤10.0μm。

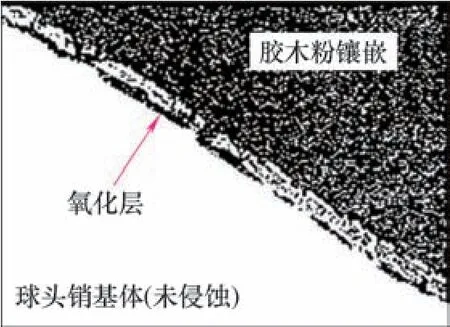

雖然感應加熱速度非常快,但暴露于空氣中溫度超過525℃以上的熱處理過程都會使鋼鐵零件表面出現程度不一的氧化、脫碳甚至燒損現象,影響到零件表面粗糙度。用傳統方法在空氣中感應淬火后工件表面氧化現象如圖30所示;氧化層按GB/T 6462—2005《金屬和氧化物覆蓋層:厚度測量 顯微鏡法》檢測,氧化層有5μm,如圖31所示。

圖30 感應淬火后零件表面氧化

圖31 工件表面氧化層(1000×)

當使用氮氣作為感應淬火的保護氣氛時,一般認為:只要在加熱零件周圍的惰性氣體達到99.9%,即此時氧含量<1000ppm(1ppm=10-6)時,就可以獲得一個無氧化的表面層[11]。為此,設計了用于球頭銷感應淬火的保護氣氛工裝,如圖32所示。該工裝是一個相對密閉的空間,內置感應器和淬火噴液器,外置儲液罐內的液氮經過蒸發器和壓力控制臺后輸進該工裝內,氮氣的壓力保持在0.15MPa,流量為24m3/h。

圖32 按裝在淬火機床上的保護氣氛工裝

考慮到保護氣氛工裝密封環境是相對的,由于零件進出需要開起工裝的上蓋,因此在零件開始加熱前必須先通入氮氣,排除空氣,并在感應加熱過程中始終保持正壓,直到噴液冷卻時。

液氮儲罐出來的液氮經蒸發器成為氣氮,再由壓力控制臺調整到所需壓力,通向電磁閥,電磁閥開關由PC機控制,最后進入密封工裝內。

整個工藝流程如下:工件旋轉→電磁閥開啟、氮氣通入→氮氣通入一定時間后→開始對球頭銷加熱→加熱完畢→淬火液噴射,同時電磁閥關閉。氮氣輸入控制框圖如圖33所示。

圖33 氮氣輸入控制框圖

為了解球頭銷感應淬火前后表面氧化物的變化,取未淬火球頭銷、空氣中淬火球頭銷與氮氣保護淬火球頭銷,分別對其球面和桿部進行電子探針分析。結果顯示,采用氮氣作為保護氣氛進行感應淬火的球頭銷,其桿部淬火部位的氧含量是空氣中淬火桿部的1/4。

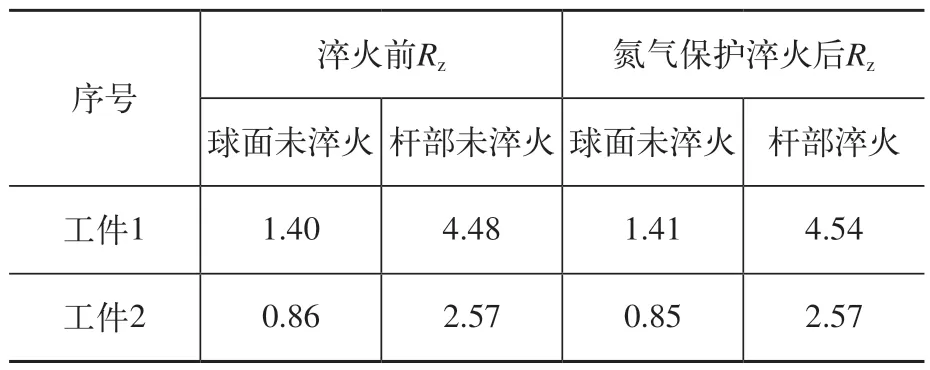

在保護氣氛條件下,球頭銷桿部感應淬火后表面粗糙度接近淬火前,見表1。

表1 感應淬火前后球頭銷的表面粗糙度變化 (μm)

工件淬火部位目測不易察覺到表面色澤的變化,如圖34所示。

圖34 球頭銷感應淬火前后外觀

如果不在保護氣氛下對球頭銷感應淬火,為了達到其要求的表面粗糙度,淬火后需使用羊毛氈砂輪和綠油膏進行手工拋光,且不考慮人為因素對手工拋光質量的影響,則產生的費用約是氮氣保護感應加熱淬火的12倍。

2.5 活塞式駐車執行器狹縫底平面的感應淬火

活塞式駐車執行器材料為ZG310-570,實物如圖35所示;寬僅5mm的狹縫底平面需感應淬火,如圖36所示。

圖35 活塞式駐車執行器實物

圖36 槽底平面感應加熱淬火

活塞式駐車執行器感應加熱淬火技術要求:表面硬度為600~800HV0.3,有效硬化層深度為0.1~4.5mm。

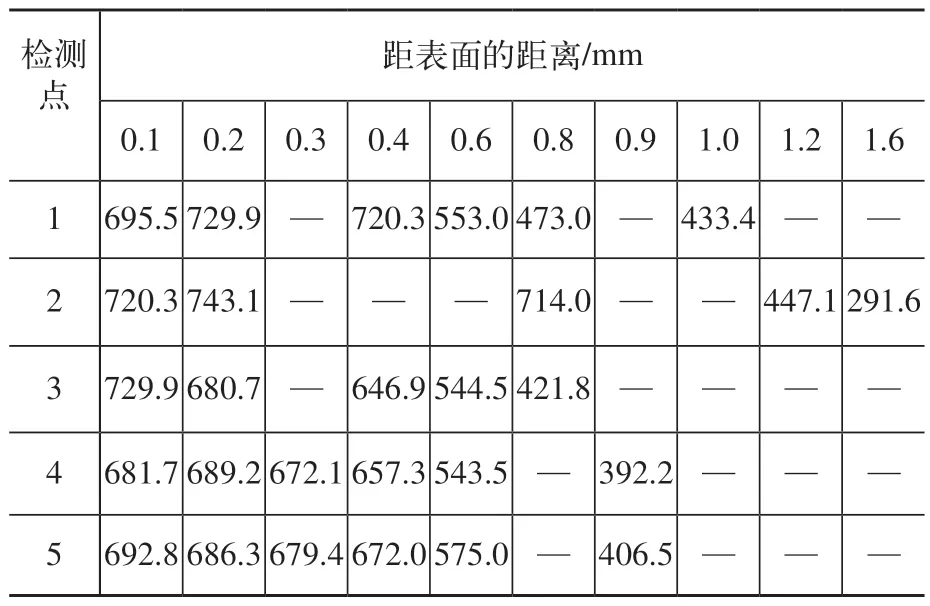

感應淬火、回火后硬度檢測點位置如圖37所示。

圖37 感應淬回火后硬度檢測點位置

活塞式駐車執行器感應加熱有效圈如圖38所示。

圖38 駐車執行器有效圈示意

零件感應淬火、回火后,切樣鑲嵌,然后經磨平、拋光、腐蝕,觀察到的硬化層分布情況如圖39所示。

圖39 硬化層分布( 4%硝酸酒精侵蝕)

零件各測量點的硬度分布見表2。

表2 零件各測量點的硬度分布 (HV0.3)

有效硬化層深度(極限硬度值600HV×0.8=480HV)見表3。

表3 有效硬化層深度 (mm)

活塞式駐車執行器零件經熒光磁粉檢測,未發現裂紋;目測未發現熔融,感應淬火質量符合技術要求。

3 屏蔽與導流技術在感應加熱上的應用

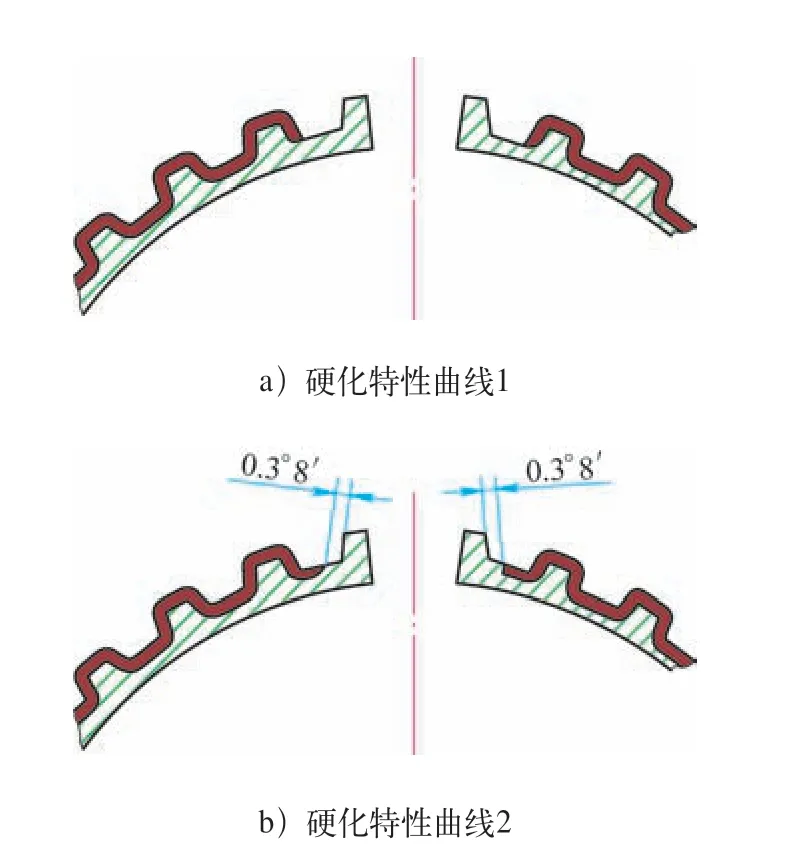

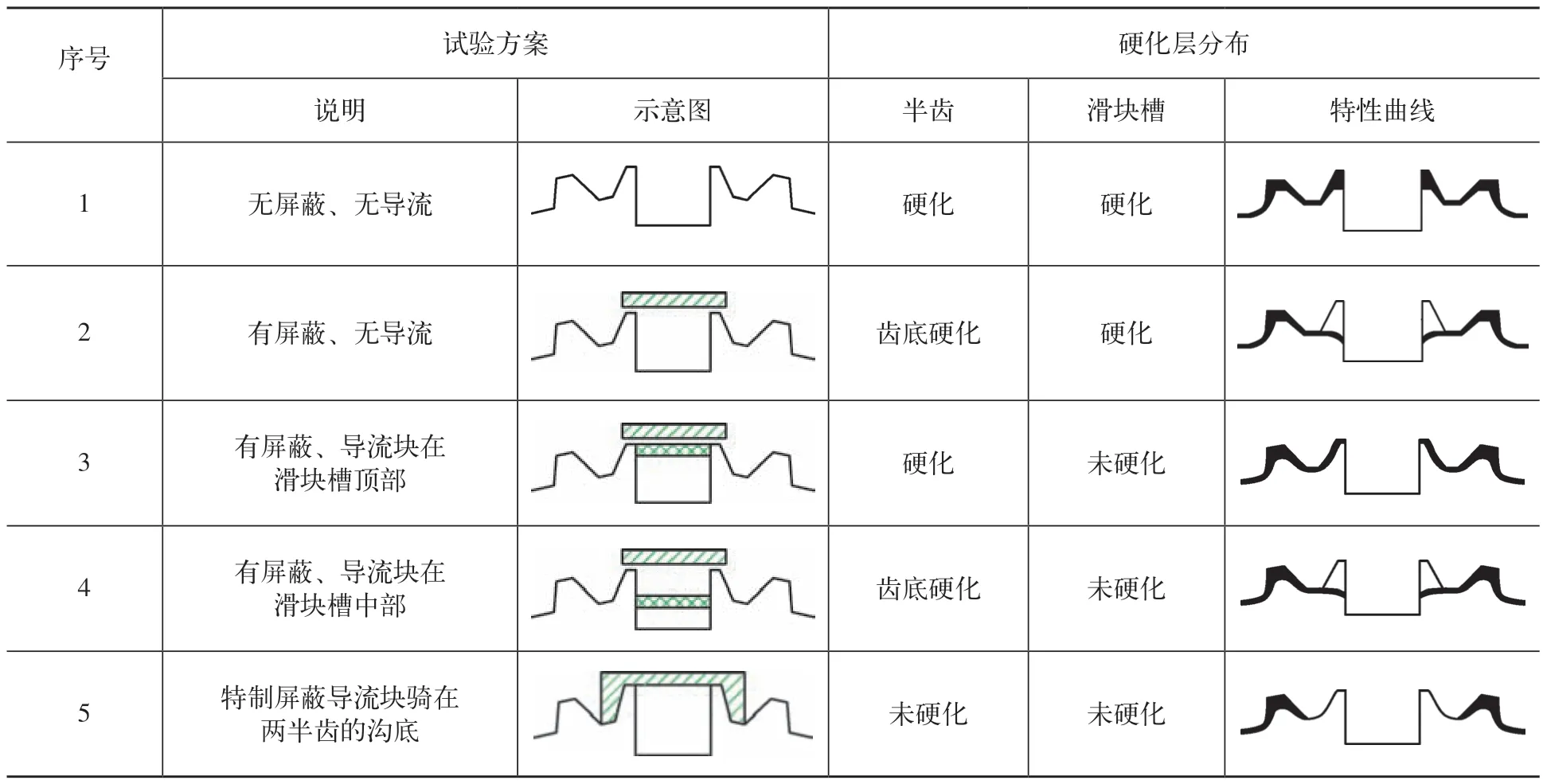

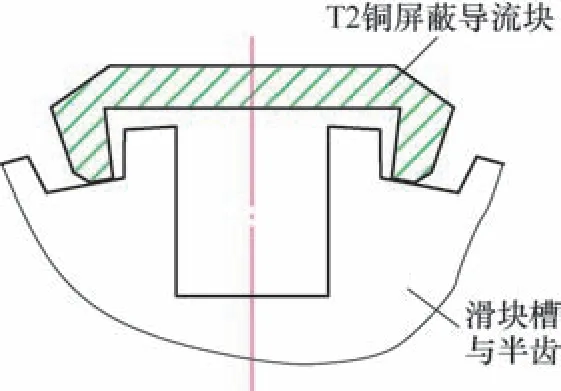

桑塔納轎車手動變速器中的三/四檔同步器齒轂,其周向每隔120°有一滑塊槽,如圖40所示。圖樣規定齒轂周向的齒表面需進行感應淬火,但滑塊槽及其兩側半齒不允許淬火硬化,如圖41所示。

圖40 三/四檔同步器齒轂結構

圖41 半齒附近硬化特性曲線要求示意

在策劃桑塔納轎車手動變速器零件熱處理國產化時,了解到德國大眾早期采用沿齒轂周向分段連續感應淬火,后來改進為周向分段同時感應淬火,這兩種方法都可以做到滑塊槽及其兩側半齒不被加熱淬火硬化。如果采用不分段進行同時加熱淬火,能夠提高生產效率,但必須解決滑塊槽及其兩側半齒加熱淬火硬化的問題。

根據電流“走捷徑”的特性,渦流也是電流,因此渦流同樣要走捷徑。眾所周知,電流走捷徑時其電阻值最小。在并聯電路中,并聯電阻兩端電壓相等,總電流等于各分路電流之和。設總電流為I,分路電流為I1、I2,則I=I1+I2=U/R1+U/R2。當R1<R2時,則I1>I2,即R1分路電流大于R2分路電流。在并聯電路中,電流與電阻存在以下關系:I1/I2=R2/R1。由此可知,要加大I1的電流強度,就要減少R1的電阻值。基于這樣認識,在零件需要硬化表面理想的渦流“走向”路線上,在不需要加熱淬火硬化的那一段,用銅材搭橋與鋼材部分形成并聯電路,此處可將用于搭橋的銅材與鋼材部分視為兩個電阻,用于說明導流的簡化電路如圖42所示。

圖42 用于說明導流的簡化電路

根據電阻定律,即

式中ρ——電阻率(Ω·m);

L——電阻的長度(m);

S——電阻的截面積(m2)。

在20℃時,銅材的電阻率為0.0175×10-6Ω·m,鋼材的電阻率為0.13×10-6Ω·m。

用銅材搭橋與鋼材形成并聯電路時,其長度可視為一樣;因為渦流具有“趨膚效應”,銅材的截面積不小于鋼材被加熱淬火硬化的截面積即可。于是可以推算出其電流與電阻的關系為

這說明流經銅材的渦流強度是鋼材的7倍多。當渦流流經該段時,由于銅材的電阻值遠比鋼材的小,因此渦流大部分從銅材分路流過,而鋼材部分的渦流很小,所產生的熱量遠達不到奧氏體化溫度,也就不可能達到淬火硬化。

在零件需要硬化表面理想的渦流“走向”路線上,有一段不需要加熱淬火硬化時,用銅材搭橋與鋼材形成并聯電路,用來引導渦流從銅材處流過,稱作“導流技術”。

用于“導流”的銅材在渦流走過時也會發熱,其電阻熱為

當工件未應用“導流技術”時,工件表層渦流強度為I、電阻為R2,其電阻熱為

在并聯電路中,總電流等于分電流之和,即

由(3)式可知,分電流的關系為

將式(7)代入式(6),則得出

由式(3)可知

將I=(8.43/7.43)I1與R2=7.43R1代入式(5),得出

將式(4)除以式(9),得出

由式(10)可知,“導流”用銅材上渦流產生的電阻熱僅是未導流前零件上電阻熱的1/10,因此選擇合適截面的銅材,導流時就不會發生銅材過分發熱甚至熔融的情況。

根據以上分析,制定了5種試驗方案,采用單匝有效圈對三/四檔齒轂進行同時加熱淬火。試驗方案與結果見表4。

表4 試驗方案與結果

經過比較,選擇第5種方案,采用特制的屏蔽導流塊,如圖43所示。3個屏蔽導流塊按120°均布安裝在圓形夾具上,齒轂放入夾具后,操作人員使用夾緊裝置將屏蔽導流塊與半齒根部貼合,然后進行感應淬火。

使用屏蔽與導流工裝,實現了齒轂周向不分段同時感應淬火,經過上海大眾認證,硬化層分布符合圖樣技術要求,零件質量穩定。

圖43 屏蔽導流塊

4 結束語

改進工裝是一項投資少、見效快、經濟效益高的應用性研究工作。在不增添感應淬火新設備的情況下,根據感應淬火的原理和相關知識,從工廠實際出發,對工裝加以改進,確實解決了一些零件感應淬火的難題,也取得了良好的經濟效果。