檢測焊縫爬壁機(jī)器人的設(shè)計(jì)

馬藝珍,孟凡召,徐 磊,高 碩

(山東華宇工學(xué)院,山東 德州 253000)

0 引言

LPG(Liquefied Petroleum Gas,LPG)球罐是常用的壓力容器之一,廣泛應(yīng)用于工業(yè)領(lǐng)域,通常情況下LPG球罐用于儲(chǔ)存易燃、易爆、有劇毒類或帶有腐蝕性的高危介質(zhì)。相比于圓筒式罐體,球形罐體具有質(zhì)量輕、用材少、占地面積少等優(yōu)點(diǎn),結(jié)構(gòu)方式為桔瓣式、足球式、混合式。目前,小于2000 m3的球罐普遍采用桔瓣式結(jié)構(gòu),大于2000 m3的普遍采用混合式結(jié)構(gòu)[1]。

傳統(tǒng)的人工檢測成本較高,在球罐內(nèi)檢測焊縫時(shí)需要工人不停地改變位置來檢測,長時(shí)間工作會(huì)非常疲勞,且待在球罐內(nèi)對人體危害較大,故使用機(jī)器人代替人工檢測焊縫成為了重要的發(fā)展趨勢。本研究對爬壁機(jī)器人進(jìn)行設(shè)計(jì)分析,開發(fā)了檢測焊縫的爬壁機(jī)器人,檢測效率高,吸附能力強(qiáng),可精準(zhǔn)定位。

1 爬壁機(jī)器人的設(shè)計(jì)

1.1 整體結(jié)構(gòu)

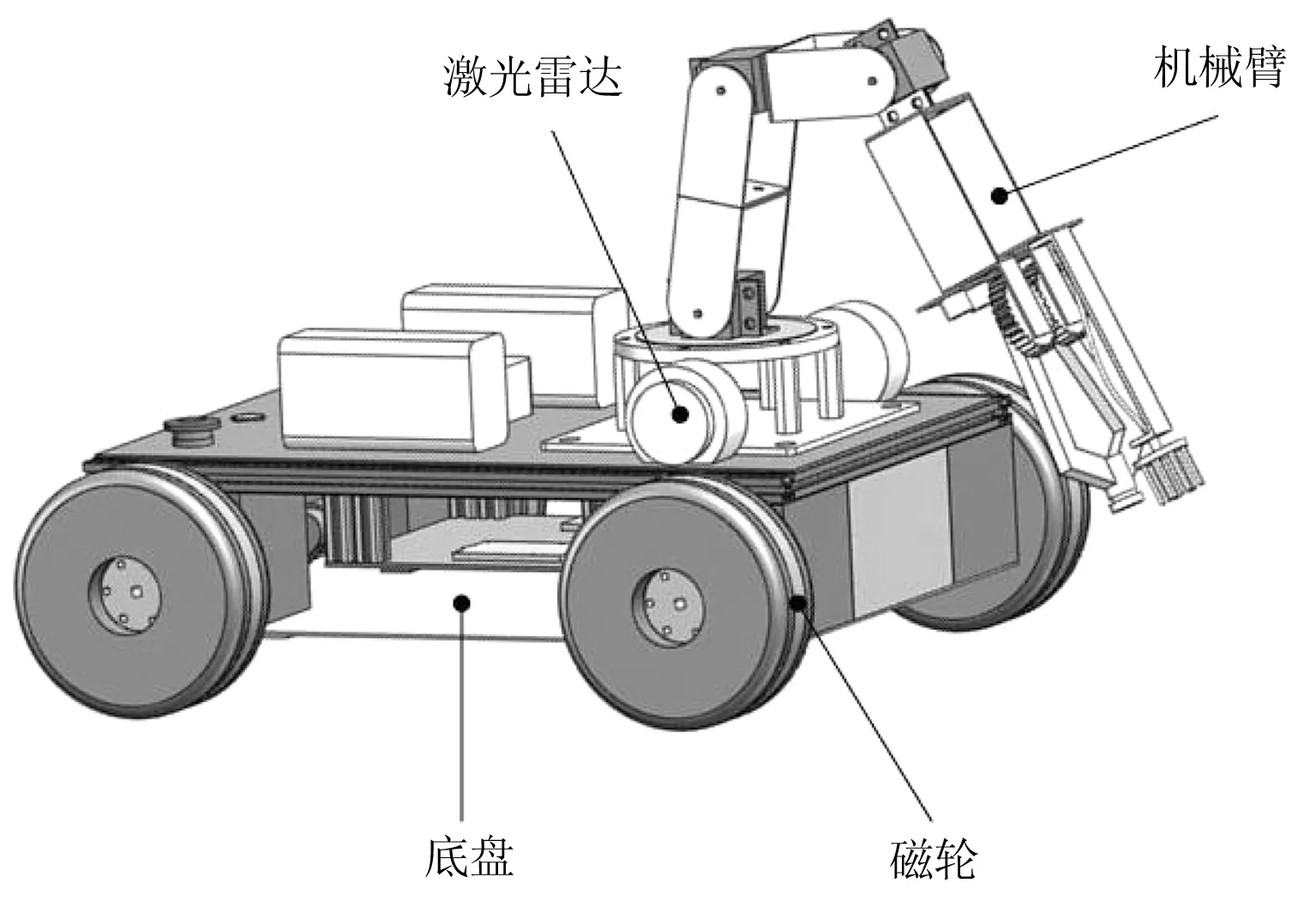

爬壁機(jī)器人是一種能夠在壁面運(yùn)動(dòng)的自動(dòng)化裝置,可代替人工完成危險(xiǎn)的作業(yè)任務(wù),滿足對球罐自動(dòng)化檢測的要求。其主要包括底盤、激光雷達(dá)、磁輪、機(jī)械臂等結(jié)構(gòu),如圖1所示。

圖1 焊縫爬壁機(jī)器人簡圖

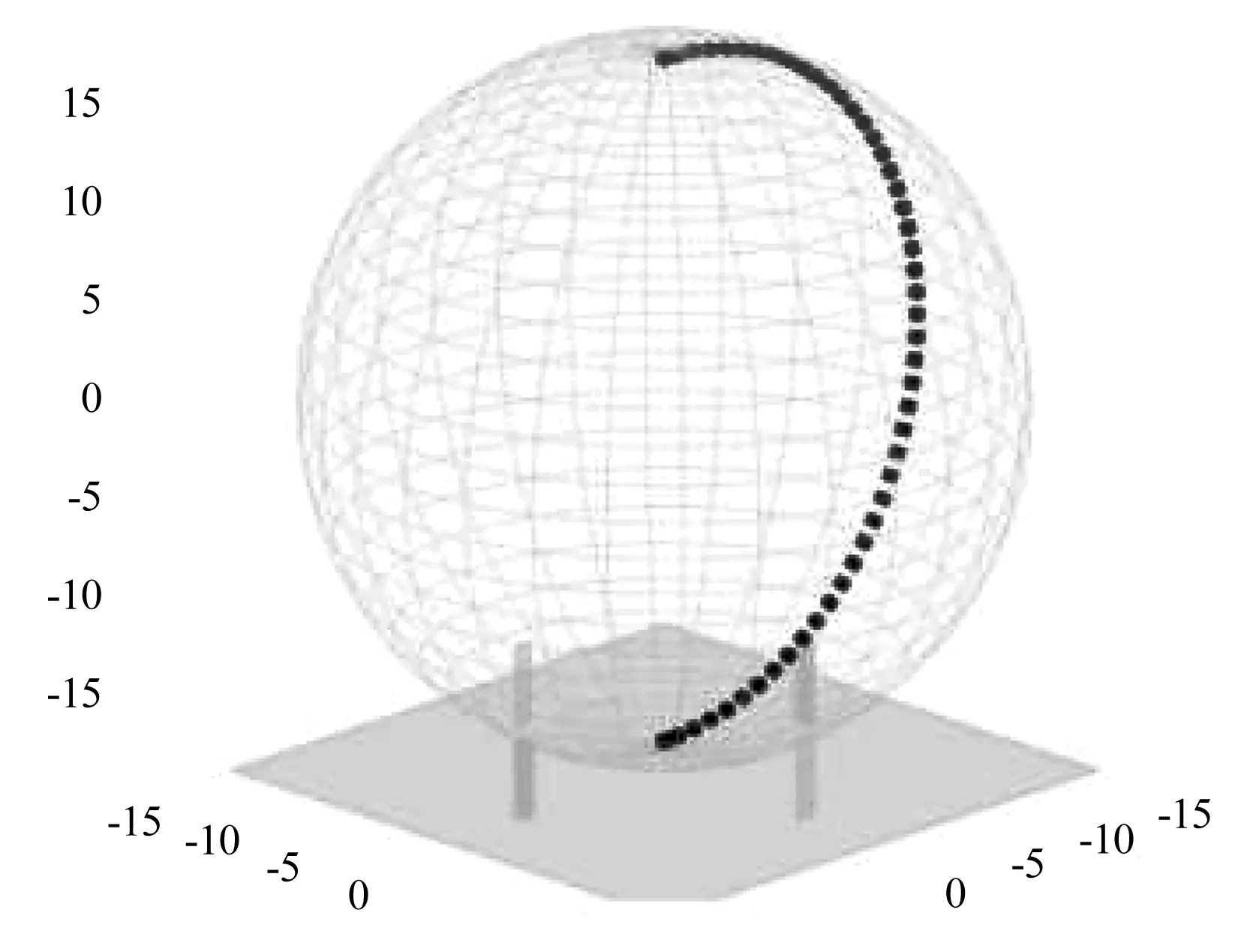

圖2 爬壁機(jī)器人球體內(nèi)運(yùn)動(dòng)軌跡

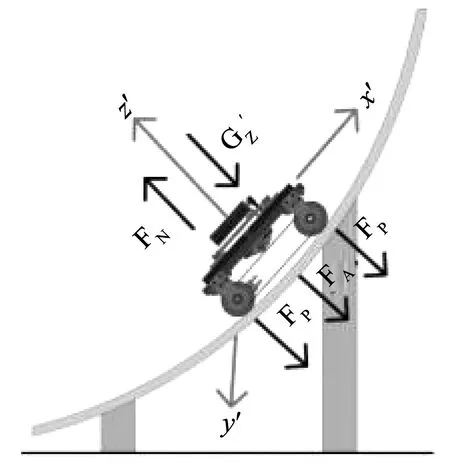

圖3 爬壁機(jī)器人力學(xué)分析

1.2 方案設(shè)計(jì)

設(shè)計(jì)的爬壁機(jī)器人的吸附方式為磁吸附,結(jié)構(gòu)為輪式結(jié)構(gòu),令其更加穩(wěn)定,能夠通過一定的障礙物。機(jī)器人的運(yùn)動(dòng)模型可用四輪滾動(dòng)與滑動(dòng)運(yùn)動(dòng)的組合運(yùn)動(dòng)極限來描述,故需在機(jī)器人坐標(biāo)系中對車輪滾動(dòng)約束及橫向滑動(dòng)約束進(jìn)行數(shù)學(xué)描述。滾動(dòng)約束保證了所有車輪的轉(zhuǎn)動(dòng)最終轉(zhuǎn)化為機(jī)器人的位移,數(shù)學(xué)方程為:

(1)

(2)

機(jī)器人的另一個(gè)約束是橫向滑動(dòng)約束,保證了爬壁機(jī)器人不橫向移動(dòng),其數(shù)學(xué)模型為:

(3)

式中:

(4)

由各輪關(guān)節(jié)的滾動(dòng)及滑動(dòng)極限,可推導(dǎo)出爬壁機(jī)對器人的正微分方程為:

(5)

式中,J(θ)為一雅可比矩陣,形式為:

(6)

根據(jù)上述運(yùn)動(dòng)方程,利用仿真技術(shù),可以描述爬壁移動(dòng)機(jī)器人在模擬球形罐體環(huán)境中的運(yùn)動(dòng)軌跡,如圖 2所示,在實(shí)驗(yàn)設(shè)置中選用兩種不同速度的電機(jī),驗(yàn)證該結(jié)構(gòu)方案的可行性。

2 吸附方式的設(shè)計(jì)

2.1 吸附方式比較

1966年,日本的西亮教授研制出第一臺負(fù)壓吸附式爬壁機(jī)器人樣機(jī)[2],作為爬壁機(jī)器人的基本能力之一,吸附能力成為其研究熱點(diǎn),目前已開發(fā)出不同的吸附方式,最常見的吸附方式為負(fù)壓吸附、磁吸附、推力吸附及混合吸附[3-6],特點(diǎn)對比如表1所示。

表1 爬壁機(jī)器人吸附方式比較

2.2 吸附方式的力學(xué)分析

爬壁機(jī)器人在運(yùn)動(dòng)過程中可能會(huì)附著在罐體內(nèi)表面上下顛倒,這時(shí)重力法向分量為零或負(fù),這會(huì)影響機(jī)器人的穩(wěn)定性及運(yùn)動(dòng)效率。本項(xiàng)目設(shè)計(jì)的焊縫檢測爬壁機(jī)器人吸附并攀爬的墻壁為球罐內(nèi)壁,采用磁吸附方式,可充分利用該內(nèi)壁的鋼鐵材料屬性,經(jīng)多次可行性論證,采用磁吸附形式最為合適[7]。因此可以在機(jī)器人上安裝強(qiáng)力磁鐵,使其保持朝向罐體表面及穩(wěn)定的附著狀態(tài),從而更加有效地完成工作任務(wù)。

但是,當(dāng)爬壁機(jī)器人通過一個(gè)小障礙物(如焊縫)時(shí),存在磁力瞬間丟失的可能性,即爬壁機(jī)器人在控制系統(tǒng)中超過其臨界穩(wěn)定狀態(tài)。故需增加電磁鐵與主動(dòng)附著控制策略,實(shí)現(xiàn)爬壁機(jī)器人的閉環(huán)控制。爬壁機(jī)器人力學(xué)分析如圖 3所示。

圖中,Fp為機(jī)器人輪子上永磁體產(chǎn)生的磁力,FA為電磁鐵產(chǎn)生的電磁力,該磁力通過電流控制來彌補(bǔ)Fp的丟失,電流大小通過預(yù)測的Fp丟失情況來決定。

綜合以上3種吸附方式及爬壁機(jī)器人力學(xué)分析,設(shè)計(jì)出一款永磁與電磁混合吸附的爬壁機(jī)器人,即在4個(gè)輪子上分別加上永磁鐵,在爬壁機(jī)器人的底盤加1個(gè)電磁鐵,令爬壁機(jī)器人可以穩(wěn)定地吸附在球罐表面。

3 焊縫檢測設(shè)計(jì)

對于球罐焊縫的自動(dòng)化檢測,選擇合適的檢測方式需要綜合考慮多個(gè)因素(如焊縫類型、厚度、尺寸、檢測精度要求、檢測效率、設(shè)備投資、工作環(huán)境等)。

射線檢測是一種較為傳統(tǒng)的檢測方法,在檢測物品的體積性缺陷方面尤為有效(如孔隙、氣孔及固體內(nèi)含物),能夠很容易確認(rèn)缺陷的性質(zhì)及尺寸[8]。但其顯示及分析不方便,需要專業(yè)人員操作,且所使用的射線具有一定的輻射危害性,需要采取輻射防護(hù)措施。按照環(huán)保及安全要求,射線探傷大多數(shù)僅能安排在夜間作業(yè)[9]。

超聲波檢測[10]是一種非接觸式檢測方法,能夠在不停機(jī)、不破壞被檢測材料的情況下對焊縫進(jìn)行檢測。TOFD(Time-of-Flight Diffraction)衍射時(shí)差法超聲檢測屬于超聲檢測的范疇,是一種高精度超聲波探傷技術(shù),通過檢測超聲波在被測材料中的傳播時(shí)間及強(qiáng)度變化來判斷材料的缺陷情況。目前,已廣泛應(yīng)用于工業(yè)材料缺陷檢測及評估。

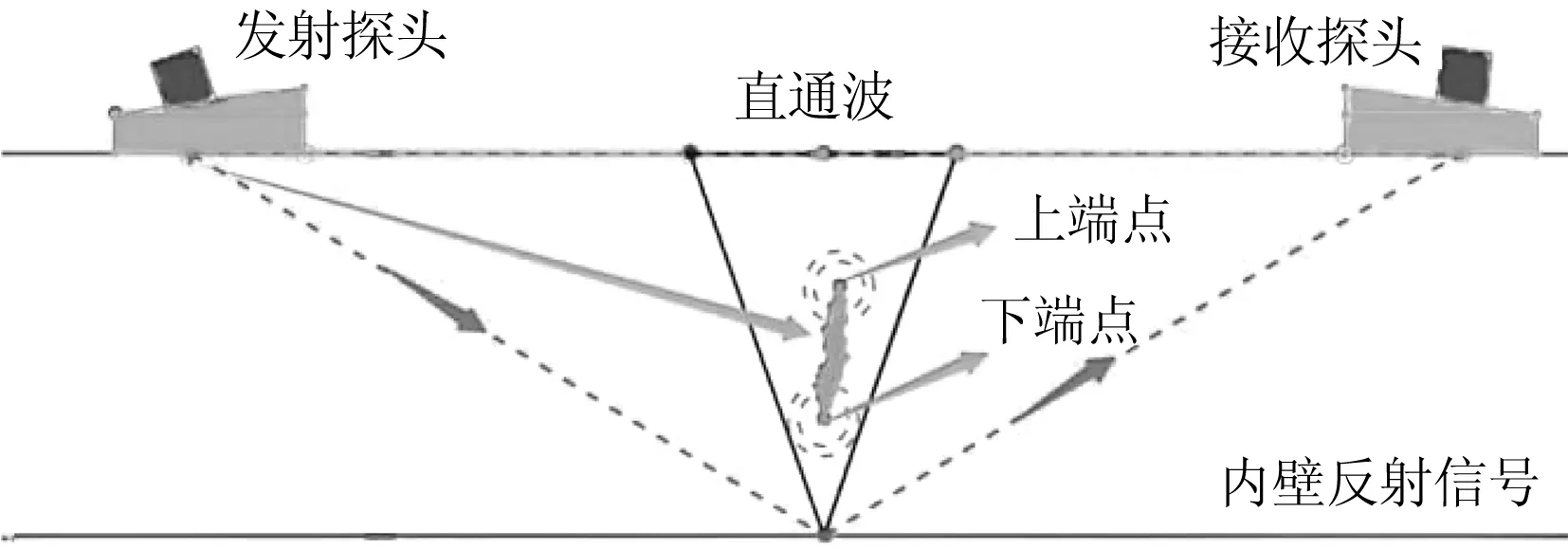

3.1 TOFD檢測原理

TOFD衍射時(shí)差法超聲檢測利用缺陷尖端的衍射波信號,探測及測量缺陷尺寸。通常采用一發(fā)一收模式的雙探頭結(jié)構(gòu),通過缺陷端點(diǎn)的衍射波信號來探測并測定位置及尺寸[11]。根據(jù)聲波在工件中的傳播速度、時(shí)間,經(jīng)過信號處理后形成一幅反映工件內(nèi)部缺陷情況的圖像。當(dāng)有缺陷存在時(shí),在直通波與底面反射波之間,接收探頭會(huì)收到缺陷處產(chǎn)生的衍射波。TOFD檢測適用的工件厚度范圍為12 mm≤δ≤400 mm,一般球罐焊縫厚度可使用TOFD檢測,如圖4所示。

圖4 TOFD檢測原理

3.2 射線檢測原理

傳統(tǒng)的射線檢測技術(shù)使用膠片或像素探測器等來記錄射線透過被檢測物體后的強(qiáng)度,對比不同位置射線透過的強(qiáng)度差異,可檢測出物體內(nèi)部的缺陷及物質(zhì)分布信息。

隨著數(shù)字化技術(shù)的發(fā)展,數(shù)字射線檢測逐漸用于工業(yè)領(lǐng)域。不同于傳統(tǒng)的射線檢測技術(shù),數(shù)字射線檢測是一種現(xiàn)代化無損檢測技術(shù),利用射線在物質(zhì)中的透過性質(zhì),通過數(shù)字化技術(shù),將射線圖像轉(zhuǎn)換為數(shù)字信號,再由計(jì)算機(jī)進(jìn)行處理分析,生成高分辨率的圖像并在顯示儀器上顯示,人們可根據(jù)這些圖像進(jìn)行缺陷評定[12]。

將TOFD檢測與射線檢測進(jìn)行對比發(fā)現(xiàn),超聲波探傷技術(shù)更適用于液化石油氣球罐內(nèi)部焊縫檢測。因?yàn)榍蚬迌?nèi)部空間較為狹小,檢測需考慮安全及環(huán)保因素,而超聲波探傷技術(shù)具有以下優(yōu)勢:非破壞性檢測。不會(huì)破壞被檢測物體,不影響球罐及其使用壽命。高精度。可提供高精度的檢測結(jié)果,檢測到非常小的缺陷,測量缺陷的深度及大小。實(shí)時(shí)性強(qiáng)。可以實(shí)時(shí)監(jiān)測球罐內(nèi)部焊縫的情況,及時(shí)發(fā)現(xiàn)問題,有效避免安全事故的發(fā)生。定量評估。可以對焊縫進(jìn)行定量評估,得到非常準(zhǔn)確的數(shù)據(jù)。安全性高。超聲波探傷技術(shù)不需使用放射性物質(zhì),不會(huì)對人身安全及環(huán)境造成影響,適用于人員密集區(qū)域進(jìn)行檢測。

綜上所述,對于液化石油氣球罐內(nèi)部焊縫的檢測,超聲波探傷技術(shù)更為適用。

根據(jù)衍射時(shí)差法的超聲檢測理論,研制了一種基于超聲波的焊縫檢測裝置,利用缺陷斷電的衍射信號來檢測并確定缺陷位置。通過超聲波發(fā)射器,將超聲波傳播到被測焊縫上,當(dāng)超聲波傳播過程中遇到缺陷時(shí),超聲波將被反射、衍射或散射。這些信號將被接收器接收并傳輸?shù)叫盘柼幚韱卧M(jìn)行處理。通過分析信號特征,確定焊縫中的缺陷位置及尺寸,做出判斷及診斷。

機(jī)器人的本體上裝有機(jī)械臂、探傷儀、水泵、激光雷達(dá)、水瓶。機(jī)械手臂是一個(gè)具有4個(gè)自由度的手臂,機(jī)械臂前端能夠夾住探頭,兩側(cè)機(jī)械夾開合角度可控,可根據(jù)選用的探頭大小進(jìn)行調(diào)節(jié),根據(jù)具體場景選用不同規(guī)格的探傷儀,不拘泥于單一產(chǎn)品。測距傳感器安裝在機(jī)械手的頂部,可測量機(jī)械手前端與被測設(shè)備間的距離,使探頭與被測設(shè)備貼合得恰到好處。水泵主要由泵體、吸水管及出水管組成,吸水管連接到耦合劑瓶內(nèi),出水管連接在機(jī)械臂上,將噴頭安置在機(jī)械臂前端,旋轉(zhuǎn)毛刷內(nèi)置噴頭,毛刷旋轉(zhuǎn)的同時(shí)噴涂適量的耦合劑,在設(shè)備探傷時(shí)將耦合劑噴灑在被測設(shè)備表面。檢測焊縫的爬壁機(jī)器人能夠操縱探頭進(jìn)行探傷。該裝置是整個(gè)系統(tǒng)的關(guān)鍵部分,通過結(jié)構(gòu)創(chuàng)新與爬壁機(jī)器人的緊密連接,實(shí)現(xiàn)球罐焊縫的精確檢測。

4 定位導(dǎo)航技術(shù)設(shè)計(jì)

機(jī)器人路徑規(guī)劃是一種實(shí)現(xiàn)機(jī)器人自主導(dǎo)航,以確定最佳步行路徑的技術(shù),根據(jù)機(jī)器人的任務(wù)要求,規(guī)劃步行路徑的特定約束標(biāo)準(zhǔn)。常見的約束標(biāo)準(zhǔn)包括最短時(shí)間、最短距離、完全遍歷等。研究人員針對不同的路徑規(guī)劃問題提出了許多解決算法,出現(xiàn)了許多與機(jī)器學(xué)習(xí)、模式識別等相結(jié)合的智能規(guī)劃算法。液化石油氣球形儲(chǔ)罐的內(nèi)部環(huán)境通常是黑暗的,因此無法確定路標(biāo)。在這種復(fù)雜的環(huán)境下,利用傳統(tǒng)的地圖創(chuàng)建與同步定位(SLAM)技術(shù)及自適應(yīng)蒙特卡羅定位(AMCL),很難實(shí)現(xiàn)機(jī)器人定位及路徑規(guī)劃導(dǎo)航。目前,焊縫檢測機(jī)器人的定位通常通過機(jī)器人攜帶的多種傳感器來實(shí)現(xiàn),以提高定位精度及可靠性。常用的傳感器包括視覺傳感器、激光傳感器、紅外距離傳感器等[13]。然而,在具有很少甚至沒有地標(biāo)及缺乏良好照明條件的液化石油氣球形儲(chǔ)罐環(huán)境中,可應(yīng)用的傳感器類型受到限制,爬壁機(jī)器人定位問題變得更具挑戰(zhàn)性,故而,更加準(zhǔn)確地反饋出故障位置顯得尤為重要[14]。

針對上述問題,提出基于雙激光雷達(dá)輔助標(biāo)定的黑暗環(huán)境下爬壁機(jī)器人定位方法。在該模式下,編碼器里程表以雙激光雷達(dá)掃描的焊接信號為路標(biāo),根據(jù)編碼器記錄的里程表及IMU記錄的機(jī)器人旋轉(zhuǎn)角度進(jìn)行校準(zhǔn)。在多傳感器記錄機(jī)器人位置信息的基礎(chǔ)上推導(dǎo)了擴(kuò)展卡爾曼濾波方程,實(shí)現(xiàn)了多個(gè)信息的穩(wěn)定融合,提高了爬壁機(jī)器人的定位精度。在本項(xiàng)目中,激光雷達(dá)沒有水平安裝,因?yàn)樗綊呙璨⒉荒芮逦貟呙韫迌?nèi)的一些環(huán)境特征,相反,在垂直掃描中可以利用罐內(nèi)的焊縫作為環(huán)境特征來檢測物體的相對運(yùn)動(dòng)。

5 結(jié)論

檢測焊縫的爬壁機(jī)器人廣泛應(yīng)用于工業(yè)領(lǐng)域,從吸附方式、焊縫檢測、定位技術(shù)等方面進(jìn)行研究,通過對比多種吸附方式,采用永磁與電磁混合吸附方式,保證爬壁機(jī)器人可以穩(wěn)定地吸附在球罐內(nèi)表面。通過對比TOFD衍射時(shí)差法超聲檢測與射線檢測原理,決定采用TOFD檢測,具有檢測效率更高、檢測靈敏度更高、成本更低等優(yōu)點(diǎn)。在多傳感器記錄機(jī)器人位置信息的基礎(chǔ)上提出基于雙激光雷達(dá)輔助標(biāo)定的黑暗環(huán)境下爬壁機(jī)器人定位方法,提高了爬壁機(jī)器人的定位精度。檢測焊縫的爬壁機(jī)器人可以有效代替檢測人員進(jìn)入球罐內(nèi)并快速完成焊縫檢測,提高了檢測效率及自動(dòng)化水平,減少了人為因素對檢測結(jié)果的影響,保證了檢測結(jié)果的準(zhǔn)確性。這種機(jī)器人可應(yīng)用于各種工業(yè)領(lǐng)域(如石油化工、航空航天、汽車制造等),具有廣闊的發(fā)展前景,可為焊縫檢測提供高效、精確、安全的解決方案。