發動機曲軸多體動力學仿真分析

張 影,于 波,于惠力,王俊發

(1.黑龍江交通職業技術學院,哈爾濱 150000; 2.哈爾濱石油學院,哈爾濱 150000)

曲軸系統振動是引發內燃機振動的重要因素。運動過程中,曲軸上有作用大小、方向周期性變化的切向及法向作用力,使曲軸同時發生彎曲振動與扭轉振動,造成振動及磨損,這也是內燃機的主要噪聲來源,直接影響內燃機的可靠性及壽命,是設計過程中必須考慮的因素[1]。

將有限元分析法與多體動力學法相結合,對曲軸系進行動態特性仿真,應用ABAQUS與AVL Excite軟件,對某發動機曲軸系進行自由模態分析,了解曲軸的振動特性,并進行曲軸柔性多體動力學分析,求得各零部件的動力學響應,使用瞬態法恢復出曲軸的動態應力并進行強度評價。

1 曲軸系振動特性分析

1.1 有限元模型

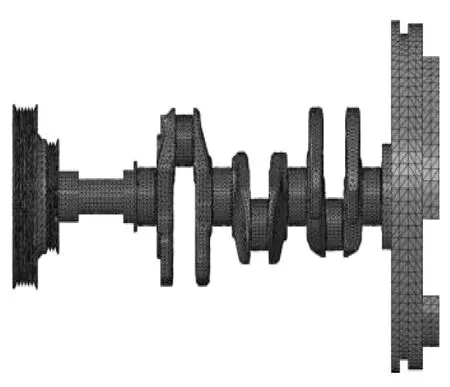

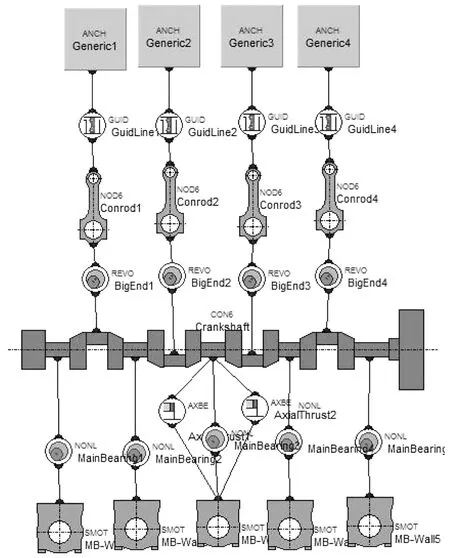

有限元建模是有限元分析的重要環節,模型正確與否及質量對有限元分析結果有很大影響[2]。曲軸系有限元模型包括曲軸、皮帶輪及飛輪,各部件間節點耦合。為保證計算精度與網格規模,采用四面體二階單元,模型如圖1所示。

圖1 曲軸系有限元模型

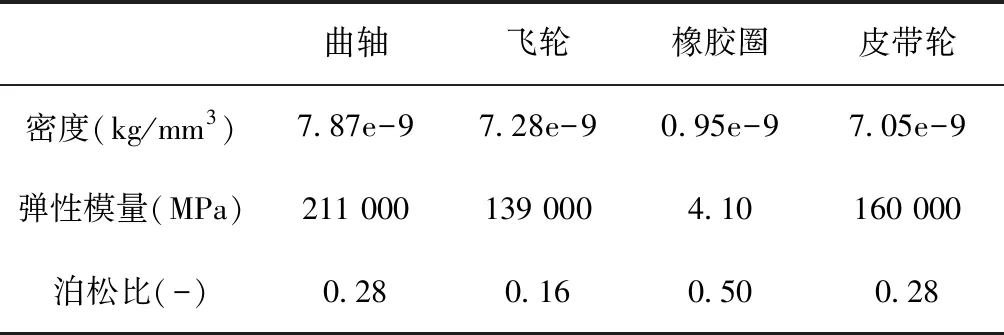

軸系各部件材料參數見表1。

表1 曲軸系材料參數

1.2 模態分析結果

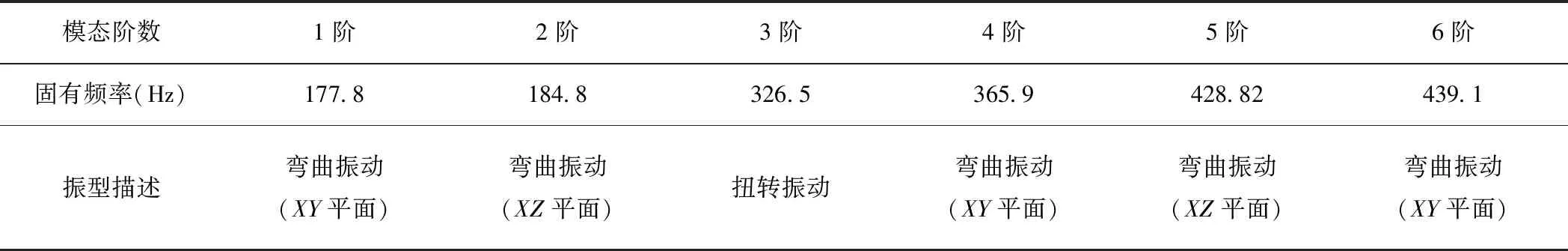

自由模態考慮結構本身的一些特性,前6階為剛體的平動及轉動,即前6階固有頻率為零,所以分析結構自振頻率及模態從非零模態開始[3]。由于高頻振動模態對結構運動的貢獻很小,可以忽略不計,低階模態對結構振動響應貢獻最大[4],因此分析前6階非零模態。

曲軸系前6階固有頻率及振型見表2和圖2。曲軸軸線定義為X軸,將第一曲拐朝上定義為Z軸。

表2 曲軸系統前6階固有頻率及振型

圖2 曲軸系統前6階振型

三缸發動機點火激勵頻率在21.25~152.5 Hz,該曲軸系統一階扭轉頻率為326.5 Hz,因此曲軸系與發動機不會發生共振。

2 曲軸系統多體動力學分析

2.1 EXCITE PU仿真模型

將建立的曲軸系模型在有限元前處理軟件HyperMesh中定義材料特性、邊界條件等。應用軟件將模型壓縮至定義的主自由度節點上,獲得子結構模型,供EXCITE PU模型使用。主軸承壁不是主要關注對象,為減少模型規模,將其簡化成帶孔方塊,劃分網格,設置主自由度節點等預處理,同樣進行模型壓縮,供EXCITE PU模型使用。

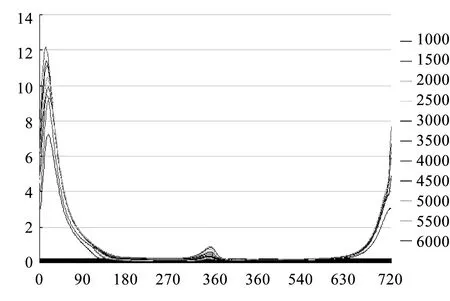

曲軸系EXCITE PU模型如圖3所示。

圖3 曲軸系EXCITE PU仿真模型

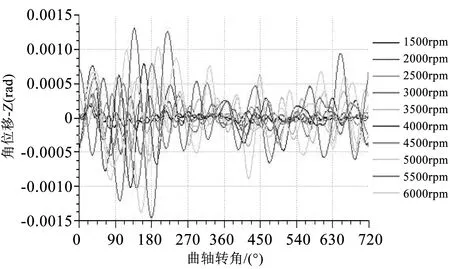

各轉速全負荷氣缸壓力數據見圖4。

圖4 各轉速全負荷氣缸壓力曲線

2.2 結果分析

利用AVL EXCITE PU可以獲得時域內每個體的各個壓縮自由度在相對坐標系與絕對坐標系下的位移、速度等參數,針對發動機10個工作轉速(1500~6000 rpm)進行動態計算及分析。

2.2.1 扭振分析

在曲軸系旋轉過程中,曲軸系與軸承座是彈性部件,部件間會產生瞬時速度變化,形成沿旋轉方向的扭轉振動,扭振分析是保證發動機NVH性能的重要手段。圖5、圖6為曲軸皮帶輪端在各轉速下水平方向與垂直方向的扭轉振動曲線。對于一般用途的三缸四沖程發動機,自由端扭振振幅應小于0.07 rad,由結果可知,各轉速下扭振振幅均在0.002 rad以下,在合格范圍內。

圖5 自由端水平方向扭轉振動

圖6 自由端垂直方向扭轉振動

2.2.2 曲軸系動應力分析

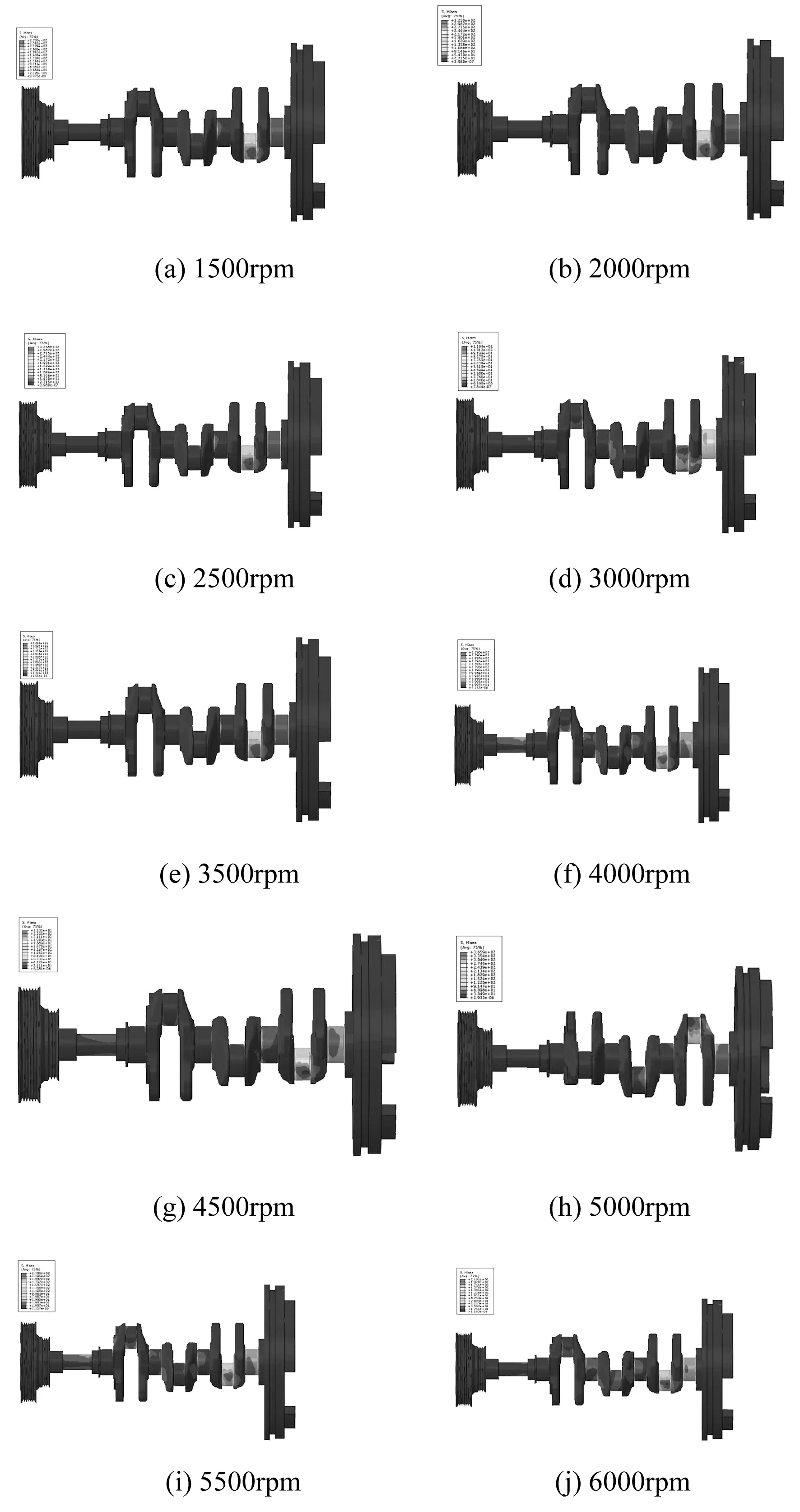

曲軸系動應力分析包括一個完整的發動機循環的應力計算,應用EXCITE PU對曲軸進行動態應力恢復,得到每個轉速下瞬態應力。瞬態圖7為曲軸在一個循環中同一時刻各個轉速的最大等效應力云圖。

圖7 曲軸最大等效應力云圖

由圖7可知,各轉速下應力極值出現的位置依次為123連桿軸頸圓角,與發火順序相符。曲軸最大等效應力值在327.1~422.9 MPa,4000 rpm時等效應力最大,出現在第四拐的曲柄銷軸頸圓角處。最大等效應力小于材料屈服極限850 MPa,結構安全。

3 結論

曲軸系自由模態分析能夠確定固有頻率與振型,判斷是否與發動機點火頻率發生共振,結合試驗或其他模擬仿真綜合判斷發動機NVH特性。對各轉速下的扭振、動態應力進行計算,分析扭轉振動及曲軸可靠性是否合理,若不合理可對曲軸的參數、尺寸、減震器等展開優化。通過動力學模擬可快速識別危險工況及危險位置,對曲軸系結構設計及改進提供支持。