抗表面接觸疲勞剝離新型重載機車車輪的開發

姚三成 江波 劉學華 趙海 鄒強 陳剛

關鍵詞:踏面剝離;棘輪效應;塑性應變累積;釩微合金化;屈強比

0 引言

機車車輪起傳遞牽引動力作用,是機車車輛的關鍵零部件之一。我國幅員遼闊,內陸深廣,地區間的氣候環境差異大,在重載、提速大背景下,復雜的路線工況和高密度運行使機車車輪的運行條件變得更為苛刻,其疲勞損傷的敏感性較其他用途車輪更為突出。這其中因牽引系數高、牽引力矩大導致的踏面剝離是一種普發性的失效形式。

踏面剝離使輪軌接觸表面產生沖擊載荷,所引起的振動可能使機車其他零部件發生早期失效,進而對列車運行的安全產生影響。只有將踏面剝離缺陷鏇修消除后,機車車輛才能繼續投入運用。車輪的接觸疲勞性能決定著踏面剝離發生周期,直接影響車輪的鏇修頻次和使用壽命,對鐵路運輸效率、經濟性產生重要影響。

鐵素體—珠光體型鐵路車輪具有優良的耐磨性、熱穩定性和切削加工性,一直被世界各國廣泛采用。在循環載荷作用下,組織狀態對材料的塑性變形行為、裂紋萌生敏感性及止裂能力等都起著決定性作用。為緩解機車車輪的踏面剝離,應著力改善車輪材料的顯微組織,進而優化材料的基本力學性能等級。因此,突破既有碳素車輪鋼材料的局限,深度挖掘材料的極致性能,是現階段應對機車車輪踏面剝離問題的研究重點和難點。

1 踏面損傷模式識別

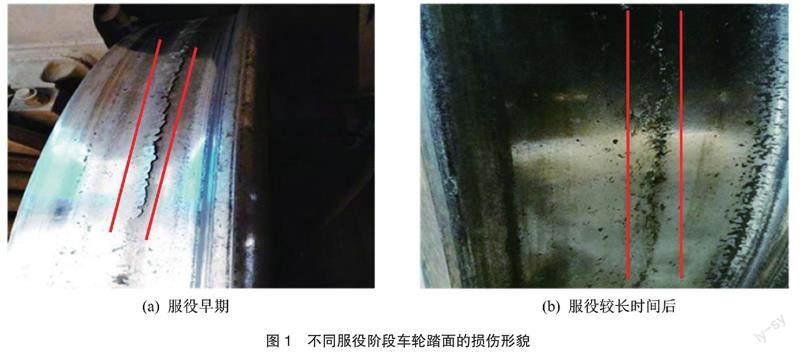

圖1為同一件重載機車車輪在不同服役階段的踏面形貌。早期踏面損傷(圖1(a))表現為起皮,集中在輪軌接觸區附近,并沿踏面周向呈連續、大面積分布,嚴重部位已經翹起,與基體分開,周圍出現細小的裂紋,可判斷此階段裂紋在表面萌生,但未發生明顯剝離。服役較長時間后踏面損傷表現為裂紋、起皮、剝離共存(圖1(b)),剝離處周向均伴有龜裂紋,由表面裂紋萌生后向基體內部擴展所致,不向內部擴展的裂紋仍然以“起皮”形式存在。

圖2為剝離損傷處的縱剖面顯微形貌。踏面表層發生了明顯的塑性變形,裂紋起源于踏面表面,并與踏面呈一定角度沿著金屬流線向基體內部擴展,裂紋尖端可觀察到分叉特征,說明裂紋的擴展方向發生偏轉,有繼續向基體內部擴展的趨勢。從裂紋特征與組織關系看,踏面近表面的塑性變形導致接觸疲勞(RCF)裂紋的萌生。因此,提高車輪鋼材料的屈服強度,有效抵抗塑性應變累積損傷,應有利于減緩踏面剝離的發生。

當輪軌間的牽引系數較大(≥0.25)時,在運用載荷反復作用下,位于踏面表面的最大綜合剪切應力超過材料的抗剪屈服強度,致使表層材料持續產生塑性變形,同時伴有形變強化,由于損傷逐步累積而發生“棘輪效應”,直到最大綜合剪切應力超過材料的抗剪斷裂強度,就在表面萌生RCF裂紋。裂紋萌生后,如果裂紋較深,遇到雨雪氣候,進入裂紋的液體會影響作用在裂紋尖端的接觸應力分布,阻止裂紋閉合。被閉合在裂紋內部的液體顯著提高I型應力強度因子,從而促進裂紋向內部擴展、分叉而導致踏面剝離。

可見,為提高車輪抗表面RCF性能,既要提高材料的裂紋萌生抗力,又要減小裂紋尺寸。而適度的磨損將有助于初生RCF裂紋的去除或減小,降低該類損傷發生概率。材料的耐磨性與抗拉強度、硬度呈正相關關系,與鐵素體體積分數呈負相關關系。控制車輪的抗拉強度及硬度增量,適當提高鐵素體的含量,可使磨損速率有所提高。歸根結底,車輪鋼材料的改進是否有效,根本取決于RCF與磨損性能的協調平衡。

2 新材質車輪試制方案

在現有高強度級別的碳素鋼成分體系基礎上(表1),通過添加質量分數為0.05%~0.15%的V元素,采用“110 t EAF→LF→RH→連鑄圓坯→緩冷”等工藝流程獲得車輪鋼坯,具體過程控制為:EAF爐高碳出鋼,控制終點w()≥0.07%;LF精煉爐強化頂渣的還原性,控制終渣w(TFe+MnO)≤1.0%、白渣保持時間≥10 min; RH真空爐保持長時間的真空循環脫氣,控制破空后鋼水w(H)≤1.0×10-4 %;連鑄加強保護澆注,采用橫拉速,控制中間包鋼水過熱度在15~45 K之間;緩冷時間≥24 h。采用“下料→鍛前加熱→鍛造、輾軋、壓彎、沖裁→緩冷→淬前加熱→踏面噴淬→回火→預、精加工”等工藝流程制備出高屈強比的新材質機車車輪。控制鍛前加熱溫度為1 200~1 300 ℃,加熱時間4~6 h; 緩冷時間≥8 h; 較原材質車輪,新材質車輪的淬火加熱溫度要高30~50 K,并采用“弱→強”梯次式噴淬,保證輪輞全截面顯微組織的一致性;回火時間≥4 h。具體的制造工藝見參考文獻。

采用光學顯微鏡(OM)、掃描電鏡(SEM)、透射電鏡(TEM)、室溫拉伸力學性能試驗、緊湊拉伸斷裂韌性試驗、單軸非對稱應力控制的“拉—壓”循環試驗等對比研究了原、新材質車輪的顯微組織、常規力學性能、循環塑性行為。為研究車輪試樣抗表面RCF裂紋萌生與擴展能力,在GPM-30型滾動接觸疲勞試驗機上進行“干+濕”組合滾動接觸試驗(圖3)。干磨試驗模擬表面RCF裂紋萌生過程,陪試樣為U75鋼軌試樣,接觸壓應力1 200 MPa, 轉速500 r/min, 滑差率0.75%,試驗周次1.5萬r, 試驗進程中對試樣進行風冷;干磨試驗后緊接著進行潤滑接觸試驗,模擬表面RCF裂紋向內擴展過程,潤滑介質為10%乙二醇水溶液,滑差率0.3%,接觸壓應力分別設置為1 500、1 400、1 300、1 200、1 100 MPa, 轉速500 r/min。試驗機上裝有振動傳感器,試驗前設置報警閾值為25 dB,當試樣表面發生剝離時,振動達到閾值,試驗停止。

3 新材質車輪的綜合性能

3.1 常規力學性能

原、新材質車輪的室溫拉伸力學性能見表2。相比于原材質車輪,在塑性指標不降低的同時,添加V使新材質車輪的屈服強度顯著增加,但抗拉強度的增幅很小,幾乎未有增加,甚至略有降低,即新材質車輪的屈強比有明顯提高。

新材質車輪輪輞不同深度的屈服強度和抗拉強度增幅見圖4(a),距踏面15 mm處的屈服強度增幅約15%,距踏面越遠,冷卻速率越低,屈服強度增幅呈降低趨勢;如圖4(b)所示,新材質車輪的斷裂韌性也略有提高,獲得了比較好的強韌匹配。

3.2 顯微組織及析出相

如圖5(a)(b)所示,新材質車輪室溫下的顯微組織為細珠光體和先共析鐵素體,鐵素體沿原奧氏體晶界呈斷續網狀分布。自踏面向下,珠光體片間距和鐵素體體積分數總體上呈增加趨勢,添加V使鐵素體體積分數更高,珠光體片間距也更細小。如圖5(c)(d)所示,添加V使先共析鐵素體、珠光體片層間的鐵素體中產生了隨機分布的V(C,N)析出相。析出相的形貌主要為球狀、橢球狀和短棒狀,析出相尺寸大小不一,為3~55 nm, 其中尺寸在20 nm以下的占比45%以上,且先共析鐵素體中的析出相數目多于珠光體片層間的鐵素體,說明鐵素體的附加強化高于珠光體,這是屈服強度增量高于抗拉強度的原因所在。此外,由于磨損速率與硬度水平、軟相鐵素體的含量直接相關,抗拉強度增幅小、鐵素體體積分數高使耐磨性不隨屈服強度而明顯上升,可實現磨損與RCF的競爭關系更加協調。

3.3 循環塑性行為

車輪踏面表面RCF裂紋萌生的本質是塑性變形累積,即車輪材料在非對稱應力作用下產生了棘輪效應導致。因此,由棘輪行為差異可從本質上評價車輪材料抗剝離性能。

在恒平均應力下進行3個應力幅的軸向“拉—壓”循環疲勞試驗,試驗條件見表3,加載波形為正弦波,頻率為0.1 Hz, 試樣斷裂時試驗停止。

圖6(a)顯示了新材質車輪試樣在100±700 MPa應力加載條件下的應力—應變響應特性。每一循環周次車輪材料的滯后回線未閉合,軸向塑性應變隨循環周次不斷累積,說明在該應力條件下車輪材料產生了棘輪效應,直至所累積的應變超過材料的韌性極限萌生疲勞裂紋而斷裂。滯后回線的面積表征抗塑性變形能力的大小,在恒應力范圍條件下滯后回線的面積取決于應變幅,應變幅越大,抗塑性變形能力弱,萌生裂紋的敏感性越高。由圖6(b)可知,不同應力水平下均表現出在試驗初期,存在短時的循環硬化,而后是持續的循環軟化直至疲勞失效。3種應力條件下新、原材質車輪材料的棘輪循環周次(即持續壽命)對比見圖6(c)。添加V顯著提高棘輪疲勞壽命,且在低應力條件下棘輪壽命的增加更加明顯。試驗過程中的棘輪應變—循環周次關系曲線見圖6(d)。新、原材質車輪材料的棘輪應變演變規律基本一致,可分為棘輪應變速率衰減(Ⅰ階段)、棘輪應變速率基本恒定(Ⅱ階段)和棘輪應變速率加速(Ⅲ階段)3個階段。棘輪應變速率表征單一周次的塑性應變累積增量,即棘輪應變—循環周次關系曲線上某特定周次的切線斜率。添加V顯著降低棘輪應變速率,且在低應力條件下棘輪應變速率的降低更加明顯。

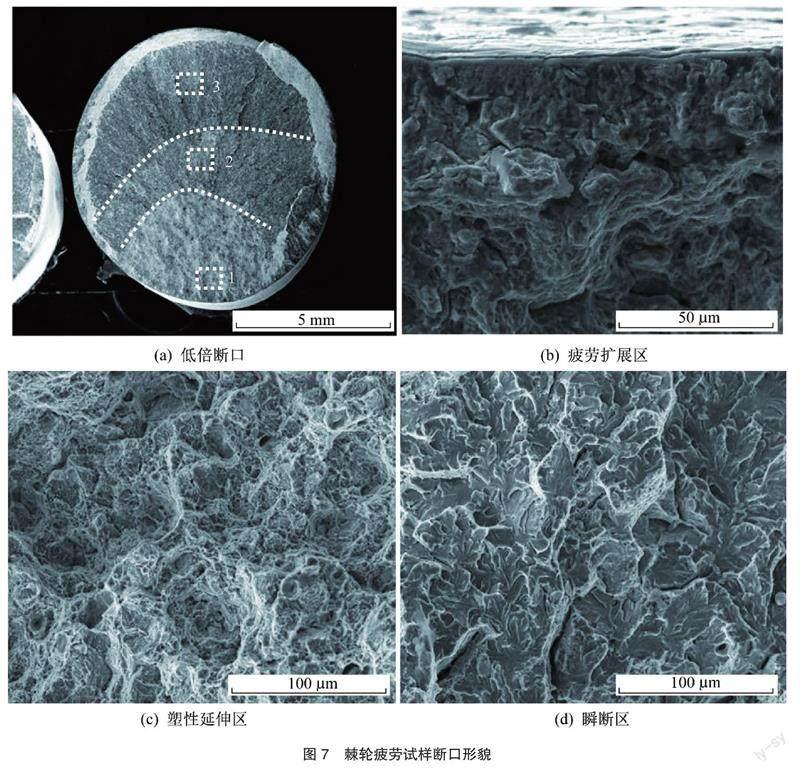

新材質車輪循環塑性試樣在100±700 MPa應力條件下的斷口微觀形貌如圖7所示。裂紋自表面萌生,擴展區(圖7(a)中標記1)與瞬斷區(圖7(a)中標記3)之間存在塑性延伸區(圖7(a)中標記2),其微觀形貌為大而深的韌窩,表明在斷裂前吸收大量塑性應變能,宏觀表現出較高的抗塑性應變破壞能力。瞬斷區微觀形貌為解理臺階,從斷口上還可以看出棘輪與疲勞的交互作用。在裂紋擴展初期因棘輪應變速率衰減進入常棘輪應變速率的穩態擴展階段,而后因低周疲勞失效,斷口表現出疲勞特征。

3.4 滾動接觸疲勞性能

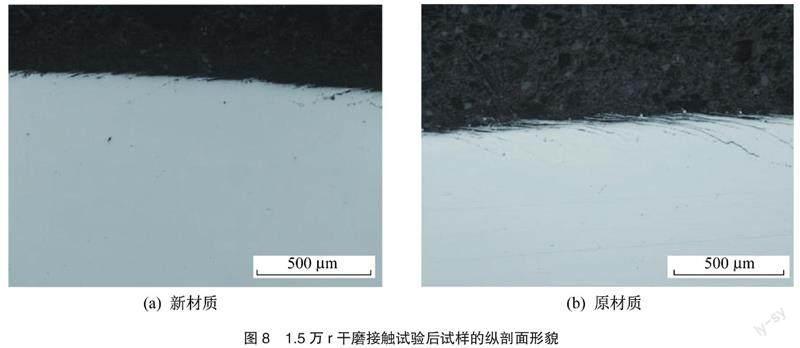

干磨接觸試驗后,新、原材質車輪試樣縱剖面的疲勞裂紋形貌如圖8所示。在沒有潤滑介質的條件下,因摩擦因數較大,一定循環周次干磨后在試樣表面萌生了“磨損疲勞”裂紋。相比之下,新材質車輪試樣疲勞裂紋的深度明顯較低,數量也明顯較少,說明新材質車輪表面RCF發生的敏感性較低。新、原材質車輪試樣的σzmax-N疲勞曲線如圖9所示。相同接觸壓應力下,新材質車輪試樣的RCF壽命提高70%~110%。取循環基數N0為107次,較原材質車輪,新材質車輪試樣在1 100 MPa接觸壓應力下不發生疲勞失效的概率更大。

取接觸壓應力1 200 MPa下的“干+濕”組合滾動接觸試驗后的試樣進行稱重和解剖,其剝離失重、RCF裂紋密度及裂紋深度見表4。可見,較原材質車輪材料,新材質車輪材料的抗RCF裂紋萌生及擴展能力更大。

4 車輪結構設計

靜強度評定時,依據標準UIC 510-5—2007《整體車輪技術檢驗》需校核輻板及其兩端的圓弧段(即向輪轂及輪輞過渡區域)的最大等效應力是否低于輻板材料的許用應力(這里取355 MPa)。經Ansys有限元計算,獲得直線工況、曲線工況、道岔工況以及超常載荷工況下考核區域的Mises等效應力最大值及其位置,見表5。由計算結果可知,各工況下考核區域內車輪輻板和輻板兩端圓弧段的最大等效應力均小于355 MPa, 因此,靜強度滿足設計使用要求。

通過編寫后處理程序,對各工況下的計算結果進行處理,獲得當量疲勞應力的計算結果,并以云圖形式在車輪上顯示出來,見圖10。

由標準UIC 510-5—2007《整體車輪技術檢驗》評定方法計算獲得的疲勞強度安全系數為360/314.7=1.14,由修正的Crossland準則評定方法計算獲得的疲勞強度安全系數為180/129.6=1.39。兩種評定方法計算獲得車輪的疲勞安全系數均滿足標準UIC510-5—2007的規定。

5 應用情況

目前,新材質抗表面RCF剝離車輪已小批量供貨美國某著名鐵路裝備公司,車輪實際服役狀況良好。

國內,馬鋼聯合相關部門起草修訂行業標準,將高屈強比的新材質重載機車車輪納入輾鋼整體機車車輪譜系,并積極向各機務段和主機廠推介。

6 結論

(1) 重載機車車輪踏面沿周向大面積的剝離,本質為棘輪效應導致的塑性應變累積損傷,RCF裂紋萌生于踏面表面,并以一定的角度沿金屬塑性流變方向往基體內部擴展。

(2) 提高車輪的屈強比,協調平衡滾動接觸疲勞與磨損性能的競爭關系,是改善抗RCF性能的有效措施。

(3)在現有高強度級別的碳素鋼車輪基礎上,通過添加質量分數0.05%~0.15%的V元素,采用高溫淬火加熱和“弱→強”梯次式噴淬,開發出高屈強比的新材質機車車輪。

(4)新材質車輪的屈服強度提高約6%~ 15%,但抗拉強度增幅很小,即屈強比有明顯提高,斷裂韌性也略有提高,獲得了比較好的強韌匹配;添加V使顯微組織中產生了隨機分布的V(C,N)析出相,且鐵素體的附加強化高于珠光體;添加V顯著提高棘輪疲勞壽命,降低棘輪應變速率;在1 100 MPa接觸壓應力下,新材質車輪試樣不發生疲勞失效的概率較大;在相同接觸壓應力下,新材質車輪試樣的RCF壽命提高70%~110%。

本文摘自《寶鋼技術》2023年第2期