優特鋼線棒材減定徑技術的進步與展望

馬靳江 白亞斌 牛強 周民

0 引言

隨著我國由鋼鐵大國向鋼鐵強國的轉變,優特鋼線棒材的市場需求及產量也得到明顯提高,至2022年底,工業線材產量達到約4 000萬t/a, 優質棒材產量也達到約8 000萬t/a, 高等級優特鋼線棒材產量及質量都得到了較快提升,逐步替代了大量的進口產品。線棒材減定徑機組是優特鋼線棒材產線的最關鍵機組,它可實現對線棒材尺寸精度及表面質量的控制,從而滿足高品質線棒材的生產要求。過去,我國線棒材減定徑機組長期依賴進口歐美設備,投資高、備件昂貴、交貨期長,同時受國際局勢變化的影響較大。隨著近年我國冶金裝備技術的進步,線棒材減定徑技術也取得了快速進步。本文介紹了國內外線材減定徑技術及棒材減定徑技術的應用實踐及未來發展趨勢。

1 高速線材減定徑技術

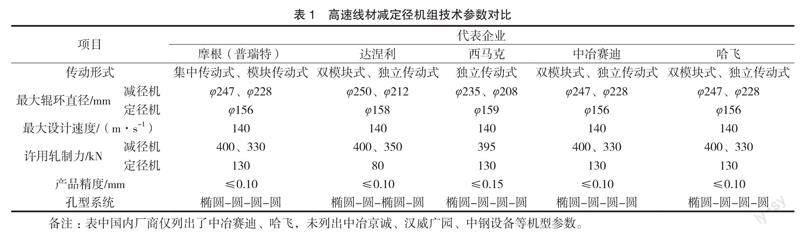

對于優特鋼線材的生產,在精軋機組后增設減定徑機組,即將傳統的10機架精軋機組改為8機架精軋機組+4機架減定徑機組,減少了精軋機組線材變形導致的急劇溫升,結合前后閉環水冷系統,可以控制軋件心表溫差;通過前2機架減徑機大壓下軋制,可以控制軋件心表組織均勻性;通過后2機架定徑機小壓下軋制,可以控制軋件尺寸精度,最終實現低溫高速控溫軋制,確保產品的力學性能及尺寸精度。基于此,摩根(普瑞特)、達涅利、西馬克各公司進行了線材減定徑機組的開發,并在大量生產線上得到應用。近幾年,國內的中冶賽迪、中冶京誠、哈飛、漢威廣園、中鋼設備等公司也相繼開展了該技術的研發及工程應用。根據線材減定徑機組傳動形式的不同,主要可分為集中傳動式、雙模塊式(一拖二式)及獨立傳動式,各類機型的主要技術參數對比如表1所示。

1.1 集中傳動式線材減定徑機組

4機架集中傳動式線材減定徑機組RSM(Reducing and Sizing Mill),由摩根公司(現屬于普瑞特)于1993年開發成功,如圖1所示。其由4架V型頂交懸臂式軋機組成,前2架為減徑機,后2架為定徑機,4機架采用橢-圓-圓-圓孔型系統,通過前2架大壓下減徑及后2架小變形定徑,實現了高精度產品的生產。集中傳動式減定徑機組由1臺交流電機通過1套組合齒輪箱驅動2架φ230 mm減徑機和2架φ150 mm定徑機。其組合變速箱設有9個離合器,軋制不同規格線材產品時,變換9個離合器位置獲得不同的速度比,以滿足不同速度要求,再通過合理的孔型設計及輥縫設定,確保減定徑機組內實現微張力軋制,從而實現高速線材高精度軋制。230型減徑機最大軋制力為330 kN,定徑機最大軋制力為130 kN,最大設計速度為140 m/s, 保證軋制速度為112~115 m/s。為滿足高速軋制要求,定徑機采用緊湊式設計,2架定徑機中心間距只有150 mm, 在2架定徑機間安裝很小的三角形靜態導衛,既可減少堆鋼危險,又可避免因使用滾動導衛造成導輥軸承損壞而導致的停機事故。為保證軋制精度,定徑機設有輥軸軸向調整機構和液壓平衡裝置,可在線調整軋制線。國內的寶鋼、武鋼、青鋼、杭鋼、安陽鋼鐵、貴鋼、永鋼、漢鋼、石橫特鋼等公司高速線材廠均采用了該技術。

1.2 雙模塊式線材減定徑機組

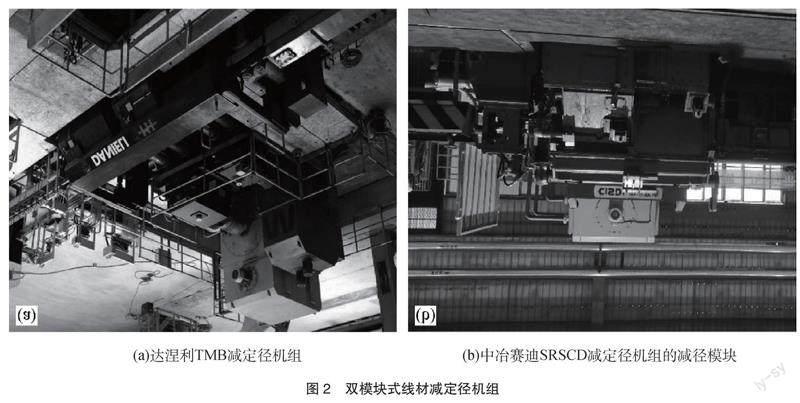

達涅利公司推出了雙模塊減定徑機組TMB (Twin Module Block),如圖2(a)所示。雙模塊減定徑機組將4道次集中傳動改為2個模塊分別傳動,每個模塊2道次。其核心技術是把2架V型輥箱合并為1個模塊,并采用橢圓-圓-橢圓-圓孔型系統。為滿足高速度、高精度的要求,雙模塊軋機被分為重型模塊和輕型模塊。前一個模塊為重型模塊,適宜重載,其輥箱與精軋機的輥箱完全一致且可以互換;后一個模塊為輕型模塊,適宜高速高精度,其輥箱與重型模塊的輥箱外形尺寸有所不同,不能互換使用。TMB機組由2個電機分別驅動2個變速箱,再由變速箱驅動2個模塊軋機,采用電氣聯鎖實現雙模塊軋機的軋制速度匹配。變速箱為單輸入軸雙輸出軸,在輸入軸和其中一根輸出軸上裝有離合器,通過離合器操作桿變換兩個不同的工作位置,得到不同的傳動比,TMB機組共分為64種檔位組合,可以滿足不同產品所需的軋制速度。變速箱雙輸出軸通過快速聯軸器直接與雙模塊錐箱的輸入軸聯接。國內的新疆八鋼、鞍鋼、青鋼、興澄特鋼、攀長鋼、韶鋼等公司高線廠采用了該技術。

中冶賽迪基于獨立傳動理念開發了SRSCD線材減定徑機組,如圖2(b)所示,其減徑機與定徑機分別采用2個獨立模塊和2個單獨的變速箱傳動,實現了16種檔位組合以及0.102 3~0.516 3的速比調整范圍,可滿足φ4.5~φ26.0 mm范圍內所有規格產品的軋制速度,軋制力以及軋機間穩定微張力的要求,實現了高速線材產品的低溫大壓下及高速高精度軋制。基于靈活的設計,2架減徑模塊與2架定徑模塊可分別單獨使用或組合使用,滿足了不同產品的軋制需求。

基于獨立傳動設計理念,SRSCD減定徑機組變速箱速比檔位數量精簡,設備結構簡單緊湊,并采用了底座回油的技術方案,使得變速箱整體剛度提升約50%,有利于保證高速運行時的穩定性。減徑機變速箱與定徑機變速箱分別采用2臺伺服電機驅動換擋,換擋靈活,控制簡單可靠,主要技術特點如下:

(1)2架減徑機和2架定徑機分別驅動,可滿足不同品種的軋制工藝需求;

(2)對高速區可實現8+4、8+2、10+4、10+2、6+4等軋機自由組合,可滿足不同產品對高速區軋制工藝的不同需求;

(3)各種介質及電氣接頭采用快換連接,軋機更換方便快捷;

(4)雙電機驅動,離合器少、變速箱結構簡單,控制簡單可靠;

(5)變速箱16種速比配合雙電機速度可調,可實現多種速比;

(6)定徑機機架間距小,緊湊式布置,采用滑動式導衛;

(7)輥環更換時間短;

(8)輥環消耗減少(兩兩更換即可);

(9)設備質量輕,投資低,維護便捷。

中冶賽迪SRSCD線材減定徑機組的2架減徑機已應用于寧夏建龍、寶武天鋼等生產線,2架定徑機已應用于江蘇亞盛不銹鋼線材產線,而完整的雙模塊式4架減定徑機組應用于臺灣燁興不銹鋼高線產線。另外,國內中冶京誠、哈飛、漢威廣園等公司也相繼開展了雙模塊線材減定徑機組的開發,并得到了工程化應用。

1.3 單獨傳動式線材減定徑機組

自2009年1月西馬克在巴西SINOBRAS投用了10架平立交替布置的獨立傳動線材精軋機以來,單獨傳動線材精軋機及減定徑技術得到了快速發展。西馬克推出了單獨傳動的柔性減定徑機組FRS (Flexible Reducing/Sizing)。一套FRS設備配備4個帶變速箱的機架,每個變速箱滿足相應機架設置的速度范圍,取消了因改變機架之間壓下比而使用的減速機,并采用電子減速機使得FRS的電機相互調節控制,實現了機架間的控制與匹配。基于MEER-drive傳動技術的獨立傳動精軋機和減定徑在國外取得了一些應用,速度突破了110 m/s, 且2014年在國內福建吳航不銹鋼線材產線投用。除此之外,達涅利公司也推出了單獨傳動式線材減定徑機組,在云南仙福鋼鐵公司投用了3架單獨傳動線材減定徑機組,在青鋼、永鋒臨港、重鋼等投用了4架單獨傳動減定徑機組,如圖3(a)所示,穩定軋制速度達到110 m/s以上。摩根公司在其已成熟應用的一拖二的2架MINI精軋機基礎上推出并應用了單獨傳動的2架MINI精軋機,亦可稱為單獨傳動的2架減徑機。

國內中冶賽迪在雙模塊線材減定徑機組的基礎上,基于獨立傳動理念也開發了獨立傳動線材減定徑機組,如圖3(b)所示,其減徑機組經聯合齒輪箱,由2臺1 500~2 500 kW的電機分別驅動,定徑機組則由1臺800~1 600 kW的電機集中傳動或2臺500~1 000 kW的電機單獨傳動,該獨立傳動式線材減定徑機組已經成功應用于四川盛泉等企業,軋制速度達110 m/s。

除此之外,國內中冶京誠、哈飛、中鋼設備等公司也分別研制并應用了獨立傳動式高速線材減定徑機組,這些高線軋機裝備技術的研發及應用,極大促進了我國冶金行業高速軋制技術的

進步。

2 棒材減定徑技術

對于優特鋼棒材生產,采用棒材減定徑技術,結合前后控制冷卻可實現熱機軋制和高精度軋制,從而提高棒材產品尺寸精度及通條均勻性,改善產品組織性能,降低后續加工及處理成本。對于建筑用棒材,采用棒材減徑技術可進行低溫大壓下軋制,實現高強度細晶粒鋼筋的低成本生產。棒材減定徑技術是適應現在及將來高品質棒材市場要求的解決方案,是使棒材生產企業長期保持產品競爭力的經濟性解決方案。根據軋件變形方式的不同,棒材減定徑機組主要分為二輥減定徑機型、三輥減定徑機型及四輥減定徑機型,二輥及三輥減定徑機型的技術參數對比如表2所示。

2.1 三輥減定徑機組

三輥棒材減定徑機組是由考克斯公司率先研發成功,目前以考克斯的RSB(Reducing & Sizing Block)三輥棒材減定徑機組(圖4(a))及西馬克的PSM(Precision Sizing mill)三輥棒材減定徑機組為主。RSB三輥棒材減定徑機組一般為4機架或5機架軋機緊湊布置,每架軋機分別由1 臺主電機及傳動系統單獨驅動,每架軋機均由3個輥環組成,呈120°均布,分別通過C型傳動框進行連接,前后2機架輥環呈正Y與倒Y布置。各機架可以分別通過偏心套進行輥縫調整,還可以實現遠程輥縫調整。

RSB三輥棒材減定徑機組技術主要特點如下:

(1)軋制時軋件斷面為三向壓縮,變形均勻,產品力學性能均勻,尺寸精度高;

(2)可以實現更寬泛的“自由尺寸”軋制,軋制靈活性高;

(3)機架間距小,機架間無需配置活套,采用微張力軋制;

(4)采用在線換輥小車對機組進行整體快速換輥,線下進行換輥調整,換輥時間短。

西馬克PSM三輥棒材減定徑機組除了具有上述特點外,還可以通過液壓控制實現實時帶載調整輥縫的功能。在產品規格方面,考克斯500++三輥減定徑機組的最大軋制成品棒材達φ160 mm, 已在國內的大冶特鋼、石鋼、萊鋼等產線使用。國內易尚天交、中冶賽迪等已開發出三輥棒材減定徑機組,其中易尚天交的ESTK三輥減定徑機組如圖4(b)所示。

2.2 二輥減定徑機組

二輥棒材減定徑機組以奧鋼聯波米尼的PSG(Precision Sizing Group)機組為代表,該機組由3架平-立-平交替布置的軋機組成,減定徑機本體由2個閉環牌坊框架組合而成,預應力由軸承座和牌坊承受,而設備的其他零部件不承受預應力,每個機架由電機單獨驅動。二輥減定徑機組對軋件尺寸精度、變形效率方面的控制效果較三輥減定徑機組要差些,但其設備結構簡單、設備費用較低,與傳統短應力軋機相比剛度更高,可滿足大部分優質棒材生產的要求。相對三輥減定徑機組僅適合于單根棒材軋制來說,二輥減定徑機組可兼顧單根和多根棒材的軋制,且可軋制扁鋼和帶肋鋼筋(空過定徑機),配合前后控溫裝置,可實現圓鋼、扁鋼及帶肋鋼筋的熱機軋制,該機型在國內外也得到較為廣泛的應用,如國內的首鋼棒材產線、石鋼老區小棒產線、攀長鋼棒材產線、青鋼扁鋼產線等。

摩根公司在1983年開發并應用了二輥棒材減定徑機組,主要有3架棒材泰克森定徑機BTM(Bar Tekisun Mill)和4架棒材減定徑機BRSM(Bar Reducing and Sizing Mill),采用了緊湊式結構設計和整體快速更換技術。例如其3架BTM360的末架與前一架間的距離僅約376 mm, 以保證良好的定徑軋制效果。因軋機間距非常緊湊,為了便于立式軋機的快速更換,部分產線的立式軋機采用了下傳動方式,但此時位于地下或平臺下的立式軋機傳動機構維護檢修不方便。這種二輥棒材減定徑機組主要應用于國內外的一些大盤卷和優特鋼小型棒材生產線上,如國內的沙鋼(如圖5)、南昌長力、山西新泰、浙江元立等大盤卷或小型棒材產線。

近幾年,國內也開發并應用了二輥棒材減定徑機組,如中冶賽迪的預應力式二輥棒材減定徑機組在印度AARTI特殊鋼棒材、永洋特鋼中棒等產線實現了工程化應用,中冶華天的二輥棒材減定徑機組也在馬鋼特鋼小棒產線投用。

2.3 四輥減定徑機組

四輥減定徑機組最早由日本川崎開發,但由于技術成熟度不足,設備結構形式復雜,操作維護困難,其產品質量與三輥減定徑產品質量相比,尺寸精度和力學性能并沒有明顯提高。因此在國內外并未得到快速發展和應用。

2001年邢鋼二高線引進了奧鋼聯的PRS(Precise Rolling System)四輥精密軋機機組,采用該項技術,理論設計精度可以達到±0.1 mm, 橢圓度0.15 mm。這種四輥機架采用萬能箱(4個成90°角布置的軋輥),軋輥之間加有預應力,形成一個閉合的孔型。

近幾年,達涅利公司在三輥減定徑機組基礎上,結合二輥減定徑機組軋件變形特點,開發出四輥減定徑技術,該技術由減徑和高精定徑模塊DSD(Draw Sizing Danieli)組成,前2個道次由高速二輥機架組成(平、立交替布置),用于減徑軋制;后2個道次由四輥機架組成(為+、×形式布置),用于定徑軋制。二輥軋機設計考慮相對較少的來料規格,且確保大壓下量;四輥軋機設計考慮高精度軋制,與二輥減定徑和三輥減定徑技術相比,具有更高的自由定徑能力和更均勻的軋制力分布,在高精定徑狀態下產品尺寸公差的一致性更好,產品公差可達到1/6~1/8 DIN,可滿足更高精度、高附加值熱軋棒材產品的生產,該機型已在國內的山東巨能特鋼公司棒材產線應用。

3 線棒材減定徑技術發展趨勢展望

3.1 高速化

隨著鋼鐵企業用戶對產線生產效率要求的不斷提高,線棒材減定徑機組向高速化的方向發展。在高速線材減定徑方面,達涅利的高速線材減定徑機組在中天南通高線軋制φ8 mm帶肋鋼筋的速度達到了119.8 m/s, 創造了國內軋制帶肋鋼筋盤條速度的新紀錄。在棒材減定徑方面,西馬克及考克斯均已開發出最高軋制速度達42 m/s、成品規格φ10~φ50 mm的高速三輥減定徑機組,采用這種機型可兼顧生產中大規格線材、大盤卷及優特鋼中小規格棒材,在保證產量的情況下滿足了下游用戶對全規格優質盤卷的性能及尺寸精度要求。其中,西馬克的全新高速三輥PSM機組于2022年在中天鋼鐵公司八軋五高線投用,取得了不錯的效果。在以上方面,國內自主化的線棒材減定徑技術與其還存在一些差距,特別是在高速三輥減定徑機組方面還需要加快研究開發。

3.2 高精度化

隨著下游用戶對線棒材產品尺寸精度要求的不斷提高,減定徑技術向著高精度化方向發展。在線材減定徑方面,普瑞特和達涅利線材減定徑機組所生產的線材產品尺寸精度最高已達±0.05 mm, 而采用了中冶賽迪150定徑機組的江蘇亞盛公司不銹鋼線材產品尺寸精度也已達±0.05 mm, 且長期穩定生產時的線材尺寸精度可保持在±0.07 mm左右。對于棒材產品而言,通過棒材減定徑機組的軋制,棒材產品尺寸精度已由二輥減定徑機組的1/4 DIN、三輥減定徑機組的1/5~1/6 DIN提高到四輥減定徑機組的1/6~1/8 DIN。

線棒材產品尺寸精度的提高,給下游客戶的精整、熱處理、機加工等工序提供了良好原材料,大幅促進了高端制造業的發展。同時,下游用戶對線棒材尺寸精度要求的不斷提高也促進了線棒材減定徑技術的迭代升級。目前,國產線棒材減定徑機組生產的產品尺寸精度已與進口設備十分接近,但結構形式依然沒有根本性的革新,在后續的進步中需繼續深入研究減定徑的基本工藝原理及其機械結構,結合智能化、數字化等方面的多學科知識,進行跨學科創新融合開發,實現超越。

3.3 智能化

優特鋼線棒材生產除了追求高速化、高精度化之外,其追求的關鍵目標其實是不斷提升產品質量及其穩定性。隨著下游用戶對優特鋼線棒材熱軋產品尺寸精度、組織性能需求的進一步提升,以及信息技術的快速進步,智能化是線棒材減定徑技術的重要發展方向,主要體現在兩大方面:一是實現在線智能監測及其控制,如線材減定徑的油膜軸承溫度檢測、振動檢測、故障診斷、輥縫帶載及離線自動調整、微張力檢測及其控制優化等,近年高速軋制設備基本都標配了在線智能監測系統;二是開發配套減定徑技術的智能專家系統,把全線關鍵工藝參數等聚焦到線棒材軋線最核心的減定徑區,圍繞減定徑區的軋制溫度、軋制速度、變形制度等形成一套能自學習和自適應調節的系統,為保證產品質量穩定性、新產品開發的高效性等提供支撐,實現全無人智能生產,如中冶賽迪和寶鋼股份高線聯合開發的線材減定徑專用軋制計算系統,為提高寶鋼股份高線減定徑生產工藝穩定性提供了良好的技術手段。

4 結語

優質的軋制裝備主要圍繞提高鋼材品質、提高生產效率、提高智能化、提高裝備穩定性、延長消耗件使用壽命等方面進行革新進步,對于優特鋼線棒材產線而言,絕大部分軋制裝備已實現了我國自主設計制造,絕大部分技術指標也達到了與進口設備相當的水平,特別是近幾年在線棒材減定徑裝備技術的國產化和自主化方面取得了很大進步,但在設備穩定性、裝備創新性、最高穩定運行指標方面還存在差距,因此需要加快推進關鍵裝備技術的自主化,盡快實現比肩世界一流水平。

本文摘自《軋鋼》2023年第40卷第2期