一體化裝配式墩柱蓋梁組合結構施工技術研究

劉江軍,張英海,沈健聰

(1.嘉興市交通投資集團有限責任公司,浙江 嘉興 314050;2.嘉興市快速路建設發展有限公司,浙江 嘉興 314001)

近年來,我國的交通基礎和配套設施建筑業已經進入了一個嶄新的發展時期,裝配式的出現很好地解決了因環境、交通、施工時間等因素的限制,可以很大程度地提高施工效率,實現快速安裝施工,同時有助于增強橋梁結構的耗能能力。裝配式橋梁結構可以最大限度地減輕對橋位環境影響和交通干擾,而且易于保證工程質量,降低橋梁生命周期成本,其技術經濟優勢正日益得到橋梁界的高度認同[1]。因此,為降低施工成本,加快施工進度,橋梁建設在施工工藝上已由現場施工逐步轉換到在智慧梁廠中進行標準化預制,再在現場進行拼裝的方式。

目前,很多學者已對裝配式橋梁結構開展了相關研究工作,主要集中于構件標準化預制、構件強度性能優化、長距離運輸調度、現場高質量安裝方法與設備、節點性能與病害處治等方面[2-9]。曾春茂[2]針對不同加筋形式的螺栓連接方式的裝配式鋼管混凝土橋墩,分別研究了螺栓預緊力、預應力度、連接鋼管厚度等因素對其水平承載性能的影響。田飛等[3]針對不同裝配式下部結構方案,研究分析了預制構件間的連接形式和一體化施工技術,并提出了適用于中小跨徑全預制裝配式橋梁的高效一體化建造方案。曹紫龍[6]針對裝配式橋梁節點病害,通過正交試驗系統研究了節點灌漿材料的基本力學性能、抗凍性能和纖維增強性能,并基于預制波紋管灌漿構件的拉拔試驗研究了影響鋼筋與節點灌漿材料粘結性能的相關因素。

依托某實際工程,針對橋梁下部結構采用裝配式墩柱蓋梁組合結構,本文對其結構設計和一體化施工工藝進行了系統研究,研究成果有助于為今后類似工程提供借鑒參考。

1 工程概述

1.1 項目概況

S302 平湖至安吉公路平湖平善大道至南湖嘉南公路段改建工程(一期)第2 施工標段主線起于嘉興市南湖區鄉道Y209 與新07 省道交叉處,路線起點樁號K10+095.5。路線沿既有新07 省道向西,跨越新竹線規劃Ⅶ級航道、Y209 鄉道、風萬線規劃Ⅶ級航道等,于七沈公路處設菱形互通與規劃永敘路進行溝通轉換。然后跨越興業路、規劃七大公路、余步路后高架落地,順接現狀07 省道,快速路利用現狀道路上跨滬杭高速并下穿滬杭高鐵,跨越南郊河規劃Ⅵ級航道后再次起坡,跨越規劃亞中路、亞太路后落地,并在亞太路西側設置半菱形互通,之后主線采用地面道路向西順接既有長水路落地高架匝道,與長水路高架、三環東路高架、規劃嘉鹽高架共同形成三環東路樞紐互通,終點樁號K20+111.013。如圖1 所示,本工程路線全長10.016km,其中K10+095.5-K16+219.5 為連續高架橋,總長6.124km;K16+219.5-K17+393.68 利用現有道路,K17+661.5-K20+110.933 為主路+輔路,總長2.45km(主路含高架橋梁約1.48km)。本工程中的橋梁上部結構形式包括鋼混組合梁、窄幅鋼箱組合梁和小箱梁、空心板、矮T 梁,上部結構最大跨徑75m;下部結構形式包括Y型墩、門架墩、大懸臂的預應力蓋梁和一體化裝配式墩柱蓋梁組合結構。

圖1 工程平面位置

1.2 地質水文條件

本工程位于杭嘉湖平原北部,地勢平坦,視野開闊,河湖密布,屬典型的江南水鄉,地面標高在1.2~3.0m之間。水位動態變化受季節、大氣降水及河道水位控制,實測地下水位埋深0.6~1.5m。橋址位于沖湖積平原區,自上而下土層分布為:厚度0.8~7.50m 以可塑狀粉質黏土為主的耕植土;厚度0.50~4.20m 的全新統上組沖湖積可塑狀粉質黏土,工程性質一般;厚度0.90~13.70m 的全新統中組海積軟塑~流塑狀粉質黏土,局部地段為1.2~9.10m 厚的全新統中組沖海積粉土;厚度2.50~18.50m 的全新統下組沖湖積硬可塑狀粉質黏土,工程性質較好,局部地段相變為可塑狀粉質粘土、稍密~中密狀粉土,其下分布厚約2.40~9.40m的全新統下組海積軟塑狀粉質黏土,工程性質差,局部為厚約0.7m~19.9m 的相變成軟塑狀粉質黏土,工程性質較差。

2 結構設計

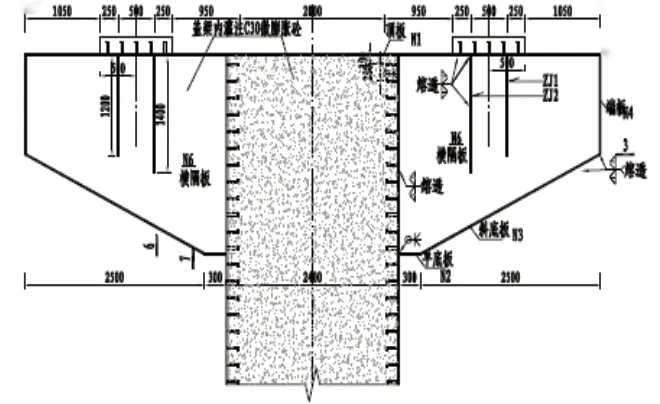

本工程中的一體化裝配式墩柱蓋梁組合結構所用鋼材型號為Q355D。如圖2 所示,墩(立)柱為鋼混結構,直徑有1.8m 和2.4m 兩類。墩柱板厚24mm,底部設底板、加勁板和加強箍筋。加勁板厚20mm,鋼筋為5 根C22加強箍筋。焊釘為A22×180 型,焊釘沿鋼柱內側布置,豎向間距20cm,鋼柱同截面等間距布設8 個。

圖2 裝配式鋼混立柱構造圖

如圖3 所示,蓋梁為鋼箱結構,長×寬×高為8.0m×2.6m×2.4m,頂板、腹板和橫隔板的厚度分別為20mm、20mm 和24mm。橫隔板間距60cm,橫隔板與腹板間距95cm。立柱和蓋梁內混凝土采用C30 微膨脹混凝土。

圖3 裝配式鋼混蓋梁構造圖

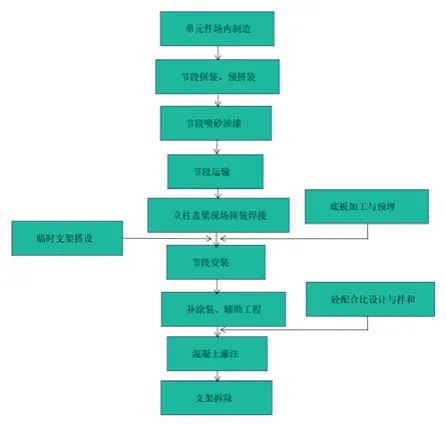

3 施工工藝流程

本工程中的裝配式墩柱和蓋梁均采用場內加工預制,現場拼裝,再進行整體化安裝流程。立柱采用分節段預制、運輸,現場拼裝后整體吊裝。蓋梁結構為場內加工,運輸至現場后進行拼裝,再分節段吊裝。一體化裝配式墩柱蓋梁組合結構施工工藝流程如圖4 所示。

圖4 一體化裝配式墩柱蓋梁施工工藝流程圖

4 施工關鍵技術

4.1 結構場內加工制作

4.1.1 鋼板預處理

下料前,應先對鋼板的材質、批號進行移植或記錄,再利用矯平機矯平后對鋼板進行預處理,消除鋼板軋制內應力產生的瓢曲變形(尤其是運輸吊裝過程造成的局部硬彎),保證鋼板在制造過程中的平整度,同時采用磁力吊配合上下料,不使用吊鉤或虎頭卡吊裝,避免鋼板產生局部塑性變形。隨后,再對鋼板進行拋丸除銹、噴涂車間底漆、烘干等預處理措施。

4.1.2 鋼立柱制作

針對本工程中直徑為1.8m 和2.4m 鋼立柱,采用廠家標準化分節段定做,進場后進行處理,再進行焊釘焊接。考慮到現場施工和規范要求,鋼立柱標準節段劃分為10m。

4.1.3 蓋梁加工

蓋梁主要結構劃分為腹板、頂板、橫隔板、端板、底板等,加工支座處設置加勁肋,采用Ι級熔透焊進行結構間的焊接成型。其中,頂板尺寸為2600×20×8000(mm),橫隔板尺寸為2826×24×2360(mm),腹板尺寸為2585×20×8000(mm)。

4.2 節段運輸

鋼立柱和蓋梁各板塊加工完成后,采用平板車運輸至安裝現場。運輸前,對運輸道路再一次進行勘察,結構運輸時,必須用鋼絲繩、倒鏈把立柱在卡車上固定牢靠,在平常車上安放木楔防止鋼柱在運輸過程中橫向滾動,運輸道路需填平、壓實。

4.3 現場拼裝及吊裝

4.3.1 作業場地處理

根據鋼立柱節段劃分尺寸和作業需求,選取長14m、寬12m 的場地作為拼裝作業場地。為保證拼裝精度,場地需進行平整壓實,并澆筑10cm 厚C20 混凝土作為硬化層。

同時,為了保證吊機作業穩定性,需對吊機活動區域進行平整壓實處理,對不滿足承載要求的場地進行換填處理。

4.3.2 臨時支架搭設

為了分節段吊裝鋼立柱和蓋梁,根據鋼立柱吊裝高度分層搭設臨時支架,布設作業平臺。臨時支架搭設前需進行結構驗算和分析,滿足設計要求并報監理單位審核后方可進行現場搭設施工。

4.3.3 首節立柱安裝

如圖5 所示,根據設計要求,立柱底部嵌入承臺深度2m,設置有規格為2900×30×2900(mm)的底板。底板設有型號為200×20×1100(mm)的加勁板和型號為C22 鋼筋的加強箍筋,加勁板上均布預留有5 個鋼筋孔。

圖5 鋼立柱底部結構示意圖

由于立柱埋深承臺頂2m 深處,綁扎承臺鋼筋時需考慮立柱位置鋼筋的加工和布設。因此本工程中裝配式鋼混組合柱蓋梁結構墩位的承臺鋼筋需分2 次綁扎,首次綁扎至立柱底板標高位置,承臺豎向主筋預留與第二次鋼筋綁扎,預留鋼筋搭接數量應滿足同截面搭接數量小于總搭接數量的50%。

首節立柱吊裝完成后,立柱管內采用C30 微膨脹混凝土進行澆筑。澆筑前需按照設計要求進行配合比設計,待審核后方可用于現場澆筑施工。為了防止微膨脹混凝土澆筑過程因高度過高而產生離析,本工程選用吊運底部安裝有串筒的料斗澆筑。

4.4 其余節段立柱吊裝

首節立柱混凝土澆筑完成后,待強度達到要求時,進行第二節段立柱的吊裝,吊裝工藝與首節相同。第二節立柱吊裝至設計位置后,進行節段之間焊接。焊接完成后,吊機配合拆除施工平臺,搭設第二層臨時支架和作業平臺,循環首節立柱施工工藝,直至立柱施工完成(除與蓋梁連接的頂節立柱節段)。

4.5 蓋梁安裝

預先將頂節立柱與蓋梁在場地拼裝完成,形成一體化裝配式墩柱蓋梁組合結構。待上述立柱完成后,放樣復核確認蓋梁中心位置及角度,無誤后做好位置標記,再吊裝該一體化裝配式墩柱蓋梁組合結構,與下部立柱焊接形成整體。為了防止吊裝過程構件局部受力過大導致結構變形,本工程采用構件整體同步起吊方法,輔助構配合主鉤實現構件的空中翻轉。

4.6 混凝土澆筑

待蓋梁安裝完成后,進行蓋梁內混凝土和頂節立柱內混凝土的澆筑,澆筑蓋梁時可采用灌注預留孔進行灌注,至此完成裝配式墩柱蓋梁組合結構的全部施工。

5 結論

(1)本工程中的裝配式墩(立)柱和蓋梁均采用鋼混結構,通過工廠標準化預制加工、現場拼裝的形式實現了橋梁下部結構的快速高質量施工。

(2)裝配式墩(立)柱采用分段焊接接高、分層澆筑混凝土的方法,有效提高了超大直徑墩柱的穩定性和施工效率。

(3)通過將頂節立柱與蓋梁采用預拼裝技術形成一體化裝配式墩柱蓋梁組合結構,整體吊裝后只需焊接立柱界面,不僅降低了高空作業難度,而且保證了墩柱蓋梁連接節點的強度。