切頂卸壓沿空留巷圍巖控制技術及應用

何志龍

(永貴能源開發有限責任公司,貴州 貴陽 550000)

0 引 言

沿空留巷技術主要是工作面在推進過程中,利用巷旁充填等方法沿上區段采空區邊緣維護保留原回采巷道,從而可以繼續為下區段回采工作面服務。相對于傳統留設區段煤柱開采方式而言,沿空留巷無煤柱開采技術具有節約資源、減少巷道掘進率、緩解采掘接替緊張、消除遺留煤柱造成的應力集中問題等優點。因此,沿空留巷技術在我國煤礦中的應用日益增加,也使得該技術愈加完善。目前應用較為廣泛的沿空留巷技術主要有兩種,一種是巷旁充填,另一種為切頂卸壓。關于上述兩種技術,許多學者開展了不少相關研究,朱珍等[1]基于切頂卸壓沿空留巷無煤柱開采原理,研究了切頂卸壓沿空留巷碎石巷幫形成機理與采空區矸石運動特征,并據此提出了相應的支護技術;張子非[2]、楊學春[3]對采煤工作面柔模混凝土沿空留巷支護及穩定性進行了研究;司曉鵬等[4]針對煤層厚、頂板硬的復雜條件,采用理論分析與現場試驗等方法研究了定向爆破預裂和柔模混泥土技術在該條件下的運用。對于切頂卸壓沿空留巷關鍵參數(切頂高度、角度與預裂爆破鉆孔間距) 與沿空留巷巷旁支護系統也有學者進行研究[5-6]。

盡管沿空留巷無煤柱開采技術在研究者們努力下日益完善,但我國煤礦地質情況復雜,特別是在西南地區,應根據實際地質情況開展相應的沿空留巷圍巖控制技術。因此,本文在前人研究的基礎上,以貴州新田煤礦1902 工作面為工程背景,運用理論分析與現場實測等方法對該條件下的沿空留巷圍巖控制技術進行研究,研究成果可為該工作面安全高效開采提供指導與類似礦井提供一定借鑒意義。

1 1902 工作面概況

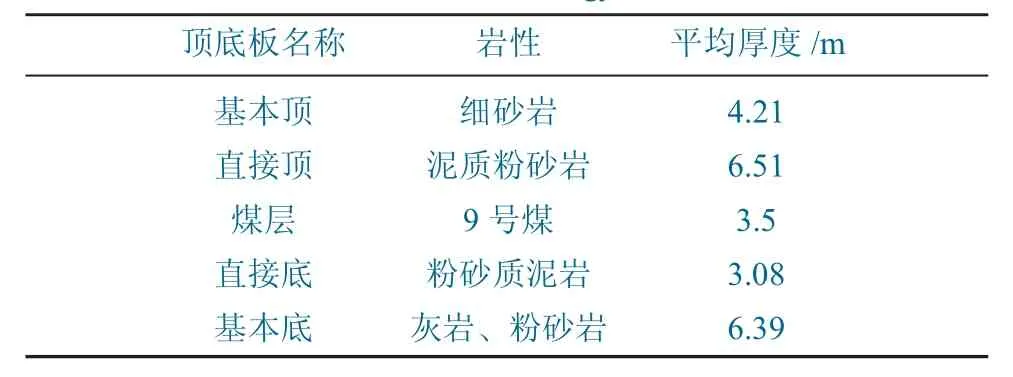

新田煤礦主采煤層為4 號煤和9 號煤,4 號煤平均厚度2.79 m,9 號煤平均厚度3.5 m。1902 綜采工作面為新田煤礦一采區9 號煤層第二個工作面,傾向長壁式布置,其頂底板巖性情況見表1。

表1 1902 工作面頂底板巖性Table 1 Roof and floor lithology of No.1902 Face

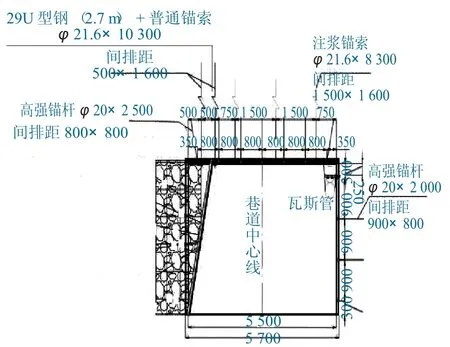

1902 工作面運輸巷設計長度為606 m,斷面為矩形斷面,巷道設計凈寬度為5.5 m,設計凈高度為3.5 m,斷面積為18.15 m2。巷道原支護方式中,頂板采用“高強錨桿+鋼筋網+W 鋼帶+錨索”聯合支護,錨桿間排距為800 mm×800 mm。錨索規格為φ21.8 mm×8 200 mm,錨索施工間排距為1 600 mm×1 600 mm。巷幫采用“高強錨桿(或全螺紋錨桿) + 鋼筋網”,間排距為800 mm×800 mm,呈矩形布置。具體如圖1 所示。

根據現場實際情況,對1902 運輸巷需進行超前預裂爆破切頂及巷道圍巖控制技術。其中巷道圍巖采取分段控制,對比研究了同巷道支護方案的現場效果。

2 超前預裂爆破切頂

2.1 爆破孔設計

(1) 爆破孔位置。在1902 運輸巷(切眼至停采線范圍內) 頂板回采側布置一列爆破孔,孔口位置距中線2.55 m(距回采側幫部200 mm)。

(2) 爆破孔參數。孔徑48 mm,孔深16 m 與2.5 m 交叉相結合,孔口間距250 mm,允許偏差±100 mm,爆破孔與巷道中線垂直,向回采側偏15°。(228~570 m 后改孔間距300 mm,孔深11 m 為向回采側偏8°)。

(3) 鉆孔機具。CMM2-8 煤礦用液壓錨桿鉆車(DCA-45 自動成巷超前切縫鉆機)。

(4) 爆破孔爆破距離超前工作面煤墻不小于50 m。

2.2 爆破施工

(1) 裝藥方式。使用聚能管輔助進行裝藥,聚能管管壁聚能孔方向與巷道中線方向平行。

(2) 施工工藝。頂板鉆孔施工—檢查孔口附近瓦斯—炸藥、雷管、水炮泥裝入聚能管中(雷管串聯) —聚能管送入炮孔—炮泥封孔—相鄰炮孔連線—母線連接—檢查孔口附近瓦斯—撤人—警戒—起爆—檢查爆破地點附近瓦斯—清理現場—進入下一循環。

(3) 每循環爆破眼數不大于20 個。228~570 m 后改為每循環爆破眼數不大于10 個。1902 運輸巷切頂眼爆破裝藥布置如圖2 所示。

3 巷道支護設計

3.1 頂板錨索補強支護

留巷補強支護緊跟頂板預裂切縫,在預裂爆破后施工頂幫補強錨索,提升頂板的整體強度和穩定性,減少頂板下沉。

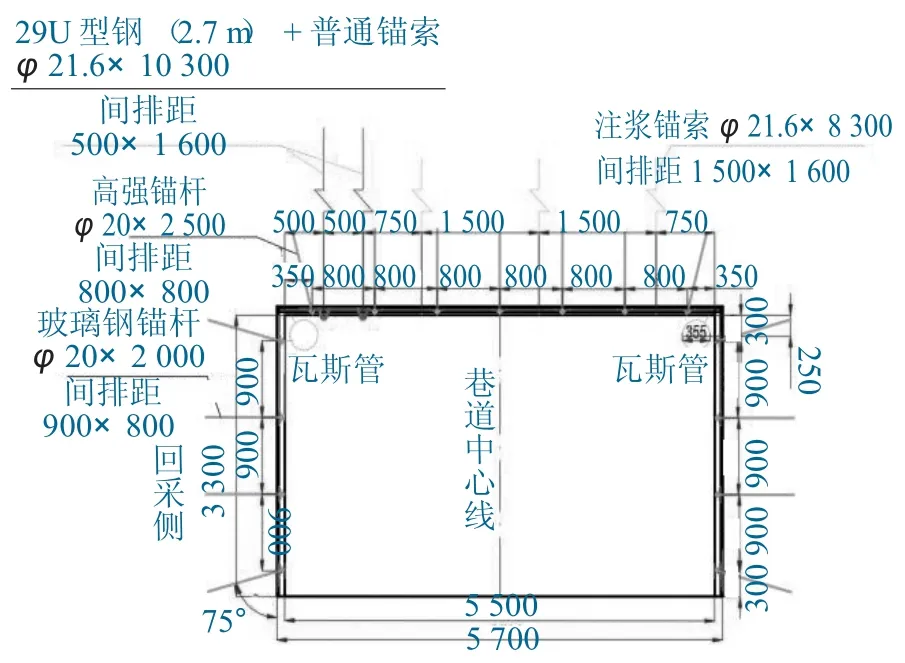

(1) 架U 型鋼棚段(0~228 m) 鋼梁錨索補強支護。

①在工作面超前段頂板平行巷道中線方向補打2 排29U 鋼梁錨索補強支護,目的是切頂鎖口和固繩上網、卡擋矸柱,29U 鋼梁長度2 700 mm,距回采幫500 mm,鋼梁錨索間距500 mm,錨索長度10 300 mm,錨索間距1 200 mm,梁搭接150 mm;②留巷超前段,巷道頂板邁步施工2 排錨索梁補強支護,槽鋼長度2 000 mm,間排距1 600 mm×1 600 mm,錨索長度8 200 mm。具體如圖3 所示。

圖3 1902 運輸巷鋼梁錨索補強支護斷面(0~228 m)Fig.3 Steel beam anchor cable reinforcement support section of No.1902 transportation roadway(0~228 m)

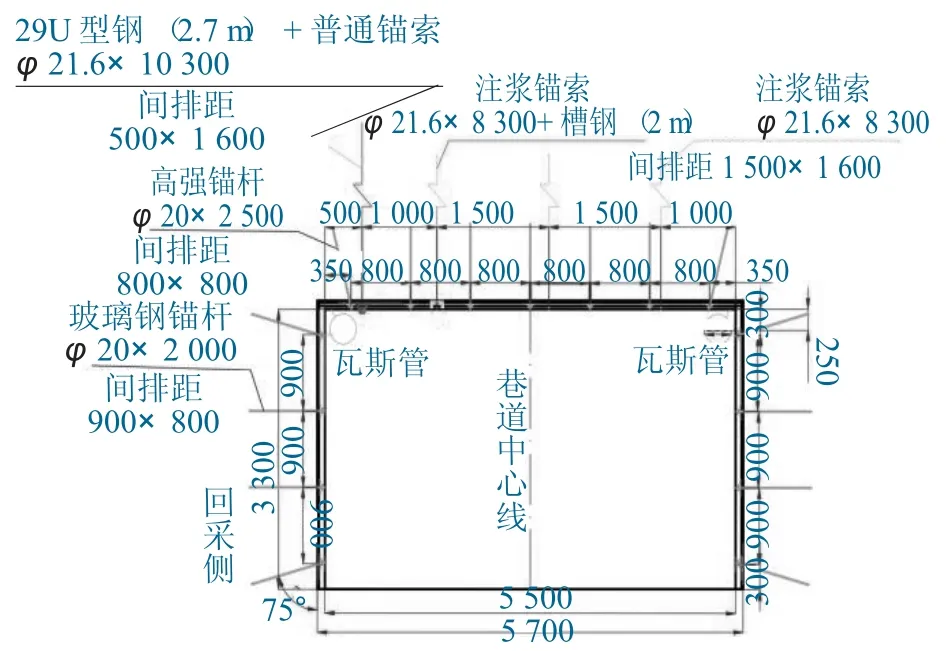

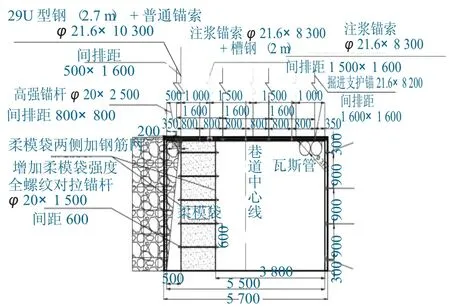

(2) 澆筑柔膜袋段(228~570 m) 鋼梁錨索補強支護。

頂板補強支護:在工作面超前段頂板平行巷道中線方向補打1 排29U 鋼梁錨索補強支護,目的是切頂鎖口和固繩上網,29U 鋼梁長度2 700 mm,距回采幫500 mm,錨索長度10 300 mm,錨索間距1 200 mm,梁搭接150 mm,如圖4 所示。

圖4 1902 運輸巷鋼梁錨索補強支護斷面(228~570 m)Fig.4 Steel beam anchor cable reinforcement support section of No.1902 transportation roadway(228~570 m)

鋼梁錨索補強支護施工超前轉載機頭不低于30 m。

3.2 巷旁支護體

巷旁支護體應具有早期強度高、增阻速度快的力學特性,緊隨工作面構筑,及時支護直接頂,控制巷道圍巖變形。巷道圍巖運動穩定后,巷旁支護體具有的支護阻力為后期支護阻力,其大小應能夠維持巷道上方已切斷巖層的平衡,同時將巷道頂板下沉量控制在設計范圍內。

3.2.1 架U 型鋼棚段(0~228 m) 巷旁支護

U 型鋼棚支護緊貼支架后方施工,滯后支架不超過0.5 m,防止采空區矸石竄入巷道。

(1) 1902 工作面第1~5 號液壓支架上方掛雙層菱形鐵絲網,要求菱形網頂部向巷道內外露1 200 mm 與巷道內原頂板支護網片相連,搭接長度不低于200 mm。架前相鄰網片搭接長度不小于200 mm,并用14 號雙股鐵絲將兩層網搭接處連接在一起,間距不超過200 mm。

(2) ①垂直巷道中線方向,在1~5 號液壓支架架前每隔600 mm 上1 根鋼絲繩,鋼絲繩用14號鐵絲固定在菱形網上,另一端固定在巷道頂板施工的29U 鋼梁上(鋼梁提前打孔);②平行巷道中線方向,在工作面1~5 號支架鋪設11 道鋼絲繩,第一排距回采側煤墻300 mm,1~3 號支架鋼絲繩間距500 mm,4~5 號支架鋼絲繩間距1 000 mm,鋼絲繩十字交叉處用繩卡進行固定。續接鋼絲繩時,鋼絲繩搭接長度不得小于500 mm,使用不少于2 個繩卡進行固定。

(3) 擋矸柱(36U 鋼腿) 頂部與29U 鋼梁(距回采幫1 000 m) 搭接,底部貼回采幫埋入底板200 mm,在擋矸柱(36U 鋼腿) 里側鋪設雙層土木格柵+風筒布或阻燃布+菱形鐵絲網,頂部向巷道內外露300 mm 與巷道內原頂板支護網片相連,底部接底,漏出不少于300 mm。使用14 號鐵絲將雙層土木格柵、風筒布、菱形鐵絲網固定在擋矸柱上,綁扎點間距不大于500 mm,36U 鋼腿柱間距為800 mm(29U 鋼腿柱間距為600 mm),要求擋矸柱(36U 鋼腿) 上方必須壓住風筒布和土木格柵。

(4) 在擋矸柱卡纜連接部位分別增加一組連接板,將相鄰的U 型鋼連接起來,使擋矸柱形成一個整體。

圖5 1902 運輸巷擋矸防護斷面圖(0 ~228 m)Fig.5 Gangue protection section of No.1902 transportation roadway(0~228 m)

3.2.2 筑柔模袋巷旁支護(228~570 m)

(1) 1 號架前移后,離柔模混泥土柱不足2.4 m 時,及時在隔離墻位置施工2~3 根木點柱支撐頂板,木點柱間距800 mm(視現場情況而定,當頂板壓力大時可選擇用3.5 m 單體柱支護)。

(2) 1 號架離柔模袋位置長度超過2.4 m 時,必須及時施工柔模混凝土柱。柔模混凝土袋子采用對拉錨桿+ 鋼筋網進行加固,對拉錨桿規格為φ20 mm×1 400 mm,間排距為600 mm×600 mm,鋼筋網規格為1 000 mm×2 000 mm,搭接寬度100 mm,綁扎間距200 mm(對角綁扎)。充填前進行對拉錨桿+鋼筋網安裝,同時對應擋矸木點柱平行距離1 200 mm 處打設一排3.5 m 單體柱對柔模袋進行形態控制。柔模袋采用帶壓充填,充填后壓力不小2 MPa。

(3) 巷內柔模混凝土袋充填,充填寬度1.2 m,充填高度3.5 m,長度為2.4 m,充填后柔模混泥土柱形成一道充填柱墻。

(4) 柔模袋及對拉錨桿安裝完成后,啟動遠距離輸送泵注入混凝土。前一個柔模混凝土柱填充完成,緊接著支筑下一個柔模袋,如此循環。

(5) 每隔20 m 在2 個柔模袋之前留夠瓦斯抽放管預埋空隙,瓦斯抽采孔留設的方法是在2 個柔模混凝土柱間上方預埋直徑200 mm 瓦斯抽放篩孔管,預埋長度500 mm,篩孔管外露墻體550 mm,抽放篩孔管間距為20 m。并用封堵材料(水泥等)封堵嚴實,防止瓦斯泄露。

(6) 柔模混泥土墻體基腳必須挖到實底,墻體要平直接頂。

圖6 1902 運輸巷擋矸防護斷面圖(228~570 m)Fig.6 Gangue protection section of No.1902 transportation roadway(228~570m)

4 現場監測

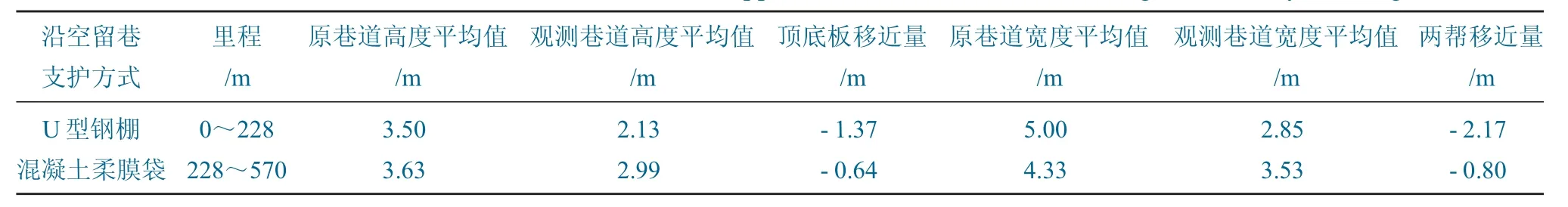

采用十字布點法對巷道表面位移進行觀測,可得不同支護方式下巷道圍巖變形情況。通過觀測可得1902 沿空留巷頂板、兩幫數據,見表2。

表2 1902 沿空留巷不同巷旁支護頂板、兩幫變形統計Table 2 Deformation statistics of different roadside support roof and two sides in No.1902 gob-side entry retaining

由表2 可知,沿空留巷30~228 m 架U 型鋼棚段巷道高度平均降低1.38 m,巷道寬度平均收斂2.17 m;沿空留巷228~570 m 澆筑混凝土柔膜袋段巷道高度平均降低0.64 m,巷道寬度平均收斂0.80 m。

由此可知,混凝土柔膜袋段頂底板移近量和兩幫移近最小,分別比架U 型鋼棚段頂底板移近量減小了0.74 m 和1.37 m。混凝土柔膜袋支護效果優于架U 型鋼棚巷旁支護方案。柔膜袋墻留巷方式對頂板的支撐力大且使頂板受力均勻,支護效果較好。

5 結 語

針對新田煤礦1902 沿空留巷實際地質情況,提出了超前預裂爆破切頂+頂板錨索補強圍巖控制技術,并分段應用了不同巷旁支護方案。現場應用表明,澆筑混凝土柔膜袋段巷道高度平均降低0.64 m,巷道寬度平均收斂0.80 m,相對于架U 型鋼棚巷旁支護方案分別減小0.74 m 和1.37 m,混凝土柔膜袋支護效果優于架U 型鋼棚巷旁支護方案。