油田氧化鋯陶瓷膜技術處理采出水測試研究

白耀文 王雷 王順華

摘 要:油田采出水含有大量懸浮固體和油脂,在回注之前或在后續脫鹽過程中,這些懸浮固體和油脂需要幾乎完全去除。為了從油田采出水中分離這2種污染物,膜技術被認為是一種潛在的解決方案。以定邊某區域油田采出水為原料,在實驗室和中試裝置中使用氧化鋯陶瓷膜來評估長期采出水試驗中的滲透通量行為,還研究了反脈沖和反洗程序對工藝性能的影響。結果表明:當2種技術同時應用時,滲透有效通量提高了36%。

關鍵詞:陶瓷膜;油田采出水;測試評價;水的再利用

中圖分類號:TQ174.75+2

文獻標志碼:A

文章編號:1001-5922(2023)07-0119-05

Test study on produced water treatment by Zirconia ceramic membrane technology in oilfield

BAI Yaowen,WANG Lei,WANG Shunhua

(Yanchang Oilfield Co.,Ltd.,Dingbian Oil Production Plant,Yanan 717100,Shaanxi China

)

Abstract:Oilfield produced water contains a large amount of suspended solids and oils,which need to be almost completely removed before reinjection or in the subsequent desalination process.In order to separate these two pollutants from oilfield produced water,membrane technology is considered as a potential solution.Therefore,in this study,taking the produced water from Dingbian oilfield as raw material,Zirconia ceramic membrane was used in the laboratory and pilot plant to evaluate the permeability flux behavior in the long-term produced water test.The effects of reverse pulse and backwashing procedure on process performance were also studied.The results show that when the two technologies are applied at the same time,the osmotic effective flux is increased by 36%.

Key words:ceramic membrane;oilfield produced water;test and evaluation;reuse of water

油田采出水被視為石油和天然氣生產的副產品,通常由行業作為廢物處理。通常,采出水含有分散的油、懸浮固體、溶解的有機和無機化合物、重金屬和天然放射性物質。根據生產設備類型和儲層特征,采出水的油和油脂濃度(Co)可能在2~565 mg/L。鹽度或鹽濃度(Cs)介于1 000~250 000 mg·L,溫度高達92 ℃[1-2]。

油田采出水管理實踐受油氣資源成本的驅動。由于采出水被視為石油天然氣行業的廢棄副產物,從歷史上看,最常用的管理策略旨在進行處置,而非有益利用。然而,環境影響可能歸因于這些做法[3]。最常見的環境問題:土壤、地下水、地表水及其支持的生態系統退化。為了避免這些影響,許多研究機構一直在尋找更有效的技術,以實現廢水的再利用。為了循環利用或有益使用,需要去除的主要化合物是水中存在的天然成分和化學添加劑。有機物和顆粒物去除、脫鹽和消毒是氣田水處理技術的主要分類[4-5]。有機物和顆粒物的去除通常先于海水淡化技術,以保護下游工藝免受堵塞和損壞。

陶瓷膜在油田采出水中的應用有研究。大多數研究是在短期實驗中用合成樣品進行的。相關的結果從含有氧化鋯膜的實驗室規模裝置中的合成樣品中獲得的。觀察到平均孔徑為0.1 μm的膜能夠產生比平均孔徑為0.05和0.2 μm的膜更高的滲透通量。此外,研究還證明,當施加大約2 bar的跨膜壓力(ΔP)時,可以獲得極限滲透通量。膜表面附近增加的剪切應力允許使用油和油脂質量濃度大于1? 000 mg/L的樣品。這表明該操作可以在水回收率較高的情況下進行。通過凝膠極化模型確定的最大質量濃度為10 000~30 000 mg/L。同一模型估算的傳質系數與實驗數據高度相關,與預期一樣,它與雷諾數(Re)或橫流速度(CFV)呈漸近行為。Re值大于6 000(CFV>2.0 m/s)并不意味著膜滲透性顯著增加。CO和進料溫度是影響滲透通量(J)的決定性因素。黏度變化也會影響滲透通量,主要與鹽度(Cs)有關。初步工藝成本估算表明,通過使用等于2.0 m/s的CFV,可以將運營費用和資本支出降至最低。

盡管在一些與陶瓷膜應用相關的研究中顯示了巨大的潛力,這種類型的膜在油田采出水處理中的工業應用仍然非常有限,主要是由于投資成本和缺乏大規模操作經驗。這項工作的總體目的是提供更多信息,提高對油田采出水處理陶瓷膜應用的操作理解。為了研究在實驗室和中試裝置上長期研究的滲透通量行為,對定邊某區域油田陶瓷超濾膜進行了實驗。

1 ?材料和方法

1.1 膜特性

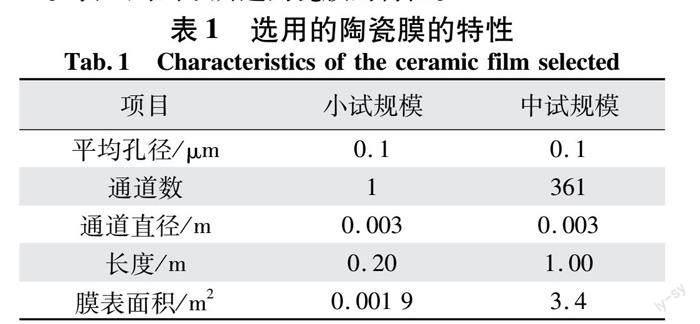

研究使用普朗環境成膜科技公司提供的商用氧化鋯膜。根據制造商的說法,這些膜可以承受高達8 bar的跨膜壓力、高達100 ℃的溫度以及較寬的pH值0~14。表1列出了所選陶瓷膜的特性。

1.2 采出水樣品

1.2.1 真實樣品

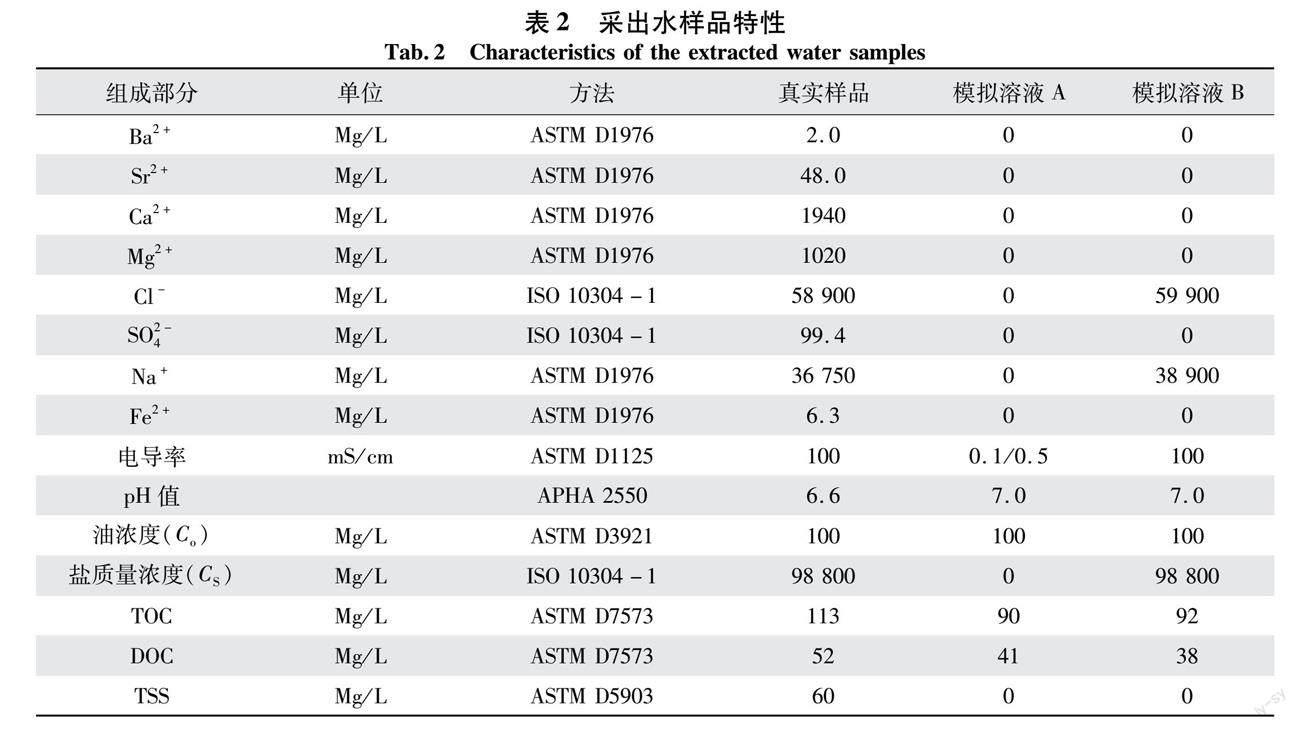

采出水樣本是從定邊油田唐山油區域的一個采油裝置采集的。如表2所示,選擇標準方法來表征該溶液。用電感耦合等離子體原子發射光譜法分析了陽離子Na+、Ba2+、Sr2+、Ca2+、Mg2+、Fe2+;用離子液相色譜法測定了陰離子Cl-和SO2-4;選擇紅外吸收法測量油和油脂;總有機碳(TOC)和溶解有機碳(DOC)的測定方法基于將樣品中的有機物質氧化為碳氧化物,并通過非色散紅外檢測(TOC-VCPN分析儀)進行檢測和量化。

1.2.2 模擬試樣

以研究實際樣品中發現的主要特征(如油含量、鹽度和粒度)的影響。作為實驗策略,制備了2種不同的模擬溶液(A和B),均含有相同量的油(C0=100 mg/L),但鹽質量濃度不同(CS=0 mg/L和CS=98 800 mg/L),如表2所示。僅使用氯化鈉表示鹽度。在臺架試驗中,將油添加到蒸餾水或鹽溶液中,并立即通過Turrax混合器(Ultra Turrax T-50)乳化。調整該混合器,使油滴平均尺寸保持在10~40 μm,由馬爾文Mastersizer顯微分析儀測定。尺寸范圍代表從滲透實驗期間收集的6個樣品中獲得的數據。

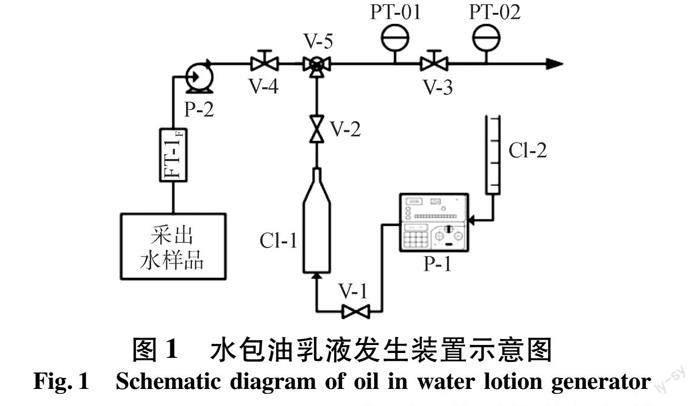

對于中試裝置,模型溶液由水包油乳液生成裝置連續生成,如圖1所示。對于乳液制備,通過三通閥(V-5)將儲存在氣缸(Cl-1)中的油連續添加到工業水流中(pH=7.0,電導率=0.05 mS/cm,TSS<1 mg/L)。色譜泵P-1推動刻度氣缸Cl-2中存儲的水,并置換Cl-1中存儲的油。閥門V-1和V-2僅在Cl-1充滿油時保持關閉。可通過同時調整V-4控制閥和與泵(P-2)耦合的變頻器來選擇工業水壓(PT-1)和流量(FT-1)。該泵能夠直接向先導秤裝置供油。針閥V-3安裝在閥V-5的下游,負責將油剪切成乳化液滴。該閥促進的壓降與所產生油滴的直徑成反比。

由Mastersizer Micro設備測定的平均粒徑保持在20~30 μm。圖2(a)顯示了實際樣品粒度分布,而圖2(b)則顯示了用于實驗室和中試裝置評估的典型合成溶液的粒徑分布。

在中試裝置中,采出水樣品中80%以上的顆粒尺寸在10~50 μm。用于模型溶液制備的油直接從采油設施獲得。考慮到質量百分比,該油的吸收色譜分析(ASTM D2007)表明:55%的飽和烴、27%的芳烴、16%的樹脂和2%的瀝青質。

1.3 實驗過程

采用小試和中試裝置進行試驗。之所以選擇小試規模,是因為小型裝置通常允許在流量、壓力和溫度等受控工藝條件下進行更快的實驗。此外,裝置進料所需的溶液量減少,系統可在不改變進料組成的情況下進行全局滲透回收(Rp)。然而,由于過濾模塊的尺寸與工業裝置中使用的尺寸相似,因此使用大型裝置時,滲透過程性能的評估接近工業裝置中遇到的條件。

對于這兩臺裝置,工藝操作參數是根據之前的研究選擇的,這些研究是通過模型溶液在實驗室規模上進行的。當CFV=2.0 m/s,且ΔP=2.0 bar時,滲透通量可以最大化。

1.3.1 小試規模

在開始每個實驗之前,測定膜的滲透系數(KW)。對于此類測量,記錄了不同ΔP(1.0、2.0和3.0 bar)下過濾工業水(CFV=2.0 m/s和T=25 ℃)的滲透通量。KW被視為滲透通量與ΔP之間線性相關關系的斜率。同樣在滲透評估之前,為了近似工業工廠中遇到的條件,采用再循環過程增加RP,滲透流被持續移除,直到T-1中儲存的樣品體積減少到其原始值的20%,模擬Rp=80%。在體積減少步驟之后,使用一種新的膜來評估在此條件下的滲透過程性能。將CFV調節至2.0 m/s,對應于湍流狀態(雷諾數約等于6.000),溫度和ΔP分別保持在25 ℃和2.0 bar。在24 h內,通過數據采集連續監測滲透液的質量。

在這些研究中,通過對污染元素的鑒定(使用能量色散光譜法和掃描電子顯微鏡)證明,可以使用堿性和酸性溶液再循環成功清潔膜。在本工作中進行的每次實驗后,都采用了類似的條件,即在70 ℃下使用含1 000 mg/L氫氧化鈉和1 000 mg/L的NaOCl堿性水溶液進行再循環。以及70 ℃下含有8.0 mg/L檸檬酸和8.0 mg/L乙醇酸。在化學清洗程序之前,用工業水清洗膜1 min。再生過程或就地清洗程序(CIP)開始時,堿性溶液在滲透管線關閉的情況下再循環15 min。緊接著,打開滲透管線,倒流,反沖洗膜15 min。再次清洗膜,然后用酸溶液重復堿性溶液采用的相同程序。在此過程之后,測定膜的水力滲透率,以檢查再生效率。

1.3.2 中試規模

在開始每個實驗之前,按照為實驗室規模選擇的相同程序測定液膜滲透性,如前所述。由于難以獲得中試評估所需的大量樣品,僅使用合成溶液(A型)為中試裝置提供原料。該量表中的評估分為2個步驟。在第1步中,研究了5種不同過濾程序(P1、P2、P3、P4和P5)對滲透通量的影響。如表3所示,這些程序因反沖洗的存在和反洗之間的時間間隔而異。

反洗程序持續1 min,并在2.0 bar的壓力下進行。在7.0 bar的壓力下,反向脈沖持續500 ms。在第二組實驗中,通過長期試驗(100 h)評估滲透過程性能。僅采用先前評估(程序P5)中達到的性能最高的過濾程序。向裝置中注入模型溶液A,并采用以下滲透過程參數:ΔP=2.0 bar,T=25 ℃,每5 min反脈沖1次,每30 min反洗1次。Rp和CFV保持恒定在80%,CFV=2 m/s,通過設置自動控制系統,該系統能夠隨時間調整進料和再循環流量。

2 結果與討論

2.1 實驗室小試的實驗結果

如前所述,執行該步驟是為了評估真實樣品中存在的不能合成復制的化合物(例如,某些鹽和懸浮固體的存在)對過濾過程性能的影響。實驗在25 ℃、ΔP=2.0 bar和CFV=2.0 m/s的溫度下進行,使用真實樣品和模型溶液A和B。為了將滲透過程性能與這些溶液進行比較,在時間(t)內監測由初始通量(J/J0)歸一化的滲透通量,如圖3所示。

使用模型溶液A和B以及真實樣品開始試驗之前獲得的膜滲透系數分別為917、905和908 L/(h·m2)。

在ΔP=2.0 bar下滲透24 h后,觀察到的滲透通量等于240 L/h。用模型溶液A和B獲得的滲透通量之間的差異約為24%。這種變化可歸因于溶液鹽度變化促進的黏度差異。100 g/L鹽度的增加導致黏度上升約22%。通過比較模型溶液B和實際樣品獲得的滲透通量結果,觀察到大約10%的變化。兩種溶液的黏度相似,因為它們的鹽濃度幾乎相同。因此,當實際樣品被滲透時,滲透通量降低可歸因于懸浮固體的存在。

還根據進料樣品所考慮的相同參數對滲透流進行了分析。據觀察,只有總懸浮固體、油和油脂以及總有機碳在滲透過程后表現出顯著變化。總有機碳的降低幅度在50%~56%。另一方面,對于TSS和CO,觀察到其降低幅度大于98%。所獲得的結果(TSS和CO低于1 mg/L)可被視為足以用于二次采油的再利用。

2.2 中試規模試驗結果

2.2.1 不同操作程序的評估

使用表3所述的5種不同操作條件,研究了反洗頻率和反脈沖使用對滲透通量隨時間的影響。Rp保持在80%。圖4驗證了J/J0隨運行時間(t)的演變結果。

在圖4中,可以觀察到當采用反洗和反脈沖時,滲透通量明顯增加,這種現象可以歸因于膜污染的減少。滲透8 h后,滲透通量約為181、225、268、305和320 L/(h·m2)。分別應用工況P1、P2、P3、P4和P5時,通過增加反洗頻率,可以獲得更高的滲透通量,但是,部分滲透量用于反洗過程本身。因此,應比較過程中獲得的有效滲透通量(JE)。圖5顯示了在滲透的前8 h(ΔP=2.0 bar)內,考慮到不同操作條件下的JE和標稱滲透通量(J)。

考慮到8 h的滲透時間,在P1、P2、P3、P4和P5操作條件下獲得的有效平均滲透通量分別為250、289、305、325和340 L/(h·m2)。當按照操作程序P5進行反洗和反脈沖時,可獲得最高的有效滲透通量。結果表明,當反洗頻率增加時,有效滲透通量提高了7%。在不使用反洗和僅應用反向脈沖的情況下,JE的增加幅度大于16%。然而,程序P4和P5中JE的比較表明,由于引入了反向脈沖,JE的變化僅為5%。盡管變化很小,但由于處理的廢水量很大,使用反向脈沖程序會影響工藝成本。考慮到這些應用不會產生顯著的額外成本,應考慮對工業裝置進行反脈沖和反洗。

2.2.2 長期試驗中滲透通量的評價

在本實驗中,僅選擇產生最有效滲透通量的操作程序,即P5。在該程序中,每30 min進行一次反洗,每5 min進行一次反脈沖。實驗在ΔP=2.0 bar、CFV=2.0 m/s和Rp=80%的條件下持續100 h。圖6顯示了滲透通量(J)與運行時間(t)的函數關系。

從圖6可以看出,滲透通量持續下降,這歸因于漸進式膜污染。運行100 h后,獲得的滲透通量約為217 L/(h·m2)。考慮到總時間間隔,有效平均滲透通量為243 L/(h·m2)。

3 結語

本研究評估的陶瓷膜分離工藝能夠處理合成的和真實的油田采出水。本工程實現了長期穩定運行。采用選定的化學清洗程序后,膜成功再生。滲透流特征分析表明,有可能產生含有油脂和總懸浮固體低于5 mg/L的廢水。在這些條件下,流出物變得適合回注或足以用于后續脫鹽過程。

實驗室規模的工藝性能評估表明,實際樣品中某些化合物(如懸浮固體和某些離子)的存在導致滲透通量比使用含相似鹽度和油濃度的模型溶液獲得的滲透通量低約10%。通過中試裝置,可以確定可最大限度提高有效滲透通量的過濾程序。結果表明,當膜每30 min反洗一次,同時施加反脈沖時,膜的有效滲透通量可達到341 L/(h·m2)。在評估的第2階段,在相同的條件下重復測試,但時間更長。在這種情況下,運行100 h后,有效滲透通量降至234 L/(h·m2)。

【參考文獻】

[1] ?沈浩,張春,陳超,等.氣升式陶瓷膜過濾裝置處理油田含聚采出水[J].化工學報,2016,67(9):3768-3775

[2] 王小軍,甄浩.油田注水井分層流量監測及控制工藝研究[J].粘接,2019,40(12):37-40

[3] 崔佳,王鶴立,龍佳.無機陶瓷膜在水處理中的研究進展[J].工業水處理,2011,31(2):13-16

[4] 張向榮,景文珩,邢衛紅,等.氣升式陶瓷膜裝置過濾鈦硅分子篩懸浮液[J].化學工程,2013,41(8):62-66

[5] 姚明修,丁慧.阻截除油-陶瓷膜組合工藝處理低滲油田采出水試驗[J].油氣田地面工程,2016,35(11):46-50.

[6] 劉歡.陶瓷膜處理低滲透油田采出水的研究與改進[J].粘接,2019,40(9):17-19

[7] 李建波,孫杰.0.8μm Al2O3陶瓷膜處理油田采出水的研究[J].當代化工,2013(11):1618-1620.

[8] 簡小文,楊柳斌,覃雄德.旋流溶氣氣浮在油田采出水精細處理中的應用研究[J].石化技術,2021,28(7):47-4850.

[9] 張明東,李東成,欒明明.新型無機陶瓷膜在處理乳化液廢水中的實際應用[J].中國化工貿易,2015,7(24):130.

[10] 孟慶梅,龐克靜,賈筱冉,等.臭氧-SiC陶瓷膜耦合工藝處理油田采出水實驗研究[J].水處理技術,2023,49(2):107-111.

[11] 孔繁鑫,肖偉豪,何建華,等.陶瓷膜強化高鈣鎂油藏聚合物驅采出水處理工藝研究[J].環境工程,2021,39(7):128-132

[12] 單巧利,張帆,張巧生,等.長慶C致密油層采出水水質改性處理小型試驗[J].油氣田地面工程,2021,40(1):46-51.

[13] 李玉善,陶學松,劉旭,等.陶瓷膜處理稠油采出污水中試研究[J].環境保護與循環經濟,2017,37(1): 41-43

[14] 李振軍.陶瓷膜精細處理油田含油污水技術的現場應用[J].石油石化節能,2015,5(4):23-24

[15] 吳淑平.含油污水處理中膜分離技術的應用[J].科技傳播,2011,0(8):167-167169

[16] 苑囡囡.某油田企業網絡維護與網頁設計分析[J].油氣田地面工程,2013,32(3):12-13.

[17] 付馨.陶瓷膜技術及其在油田污水精細處理中的應用[D].長春:吉林大學,2014.

[18] 于成龍,楊森,曾云飛,等.應用陶瓷膜濾器處理某海上油田生產水現場試驗[J].天然氣與石油,2020,38(2):110-114

[19] 鄭玉飛,李翔,劉文輝,等.微濾陶瓷膜對海上油田回注污水的深度處理效果[J].凈水技術,2019,38(2):93-97.

[20] 龍文瑾.油田污水陶瓷膜過濾技術[J].化工安全與環境,2020,33(38):15-17.