顆粒飼料冷卻器及配套風機的選型設計

周文華,甘茂云

(江西省農業技術推廣中心,江西南昌330000)

在全價顆粒配合飼料生產過程中, 影響顆粒飼料品質的因素很多,如原料的品質、原料的清理、粉碎細度、全價飼料配方、配料精度、混合均勻度、調質溫度、調質時間、制粒機性能、蒸汽量及蒸汽質量、冷卻效果、顆粒成品的篩選、物料在設備線路中的殘留及交叉污染程度、 生產管理水平、操作工的技能水平等,其中剛制粒出來高溫高濕顆粒飼料的冷卻效果是重要因素之一。 制粒冷卻工藝中,剛制粒出來顆粒飼料的溫度一般高達80℃~90℃, 水分含量達16%左右,此時顆粒飼料的硬度相對較低,容易破碎,同時也不宜長久儲存,容易發霉變質,必須對其進行降溫、降水分處理,通常成品顆粒飼料的溫度降至不超過環境溫度(室溫)5℃,水分控制在12%~13%范圍內 (需混合后調質前的飼料水分含量≤13%), 顆粒飼料的冷卻工序是全價顆粒配合飼料生產過程中的重要環節之一, 如果冷卻效果不好, 飼料在儲存運輸過程中會發生發熱霉變,將給企業帶來重大損失,因此冷卻設備及配套風機選型及設計的科學性、 合理性尤為重要。

1 冷卻器的選型設計

適合顆粒飼料冷卻的冷卻器主要有立式、臥式兩種,常用的立式冷卻器有塔式、逆流式和圓形干燥冷卻器三種。 逆流式冷卻器具有結構簡單、拆裝方便、自動化程度高、生產效率高、能耗低、占地面積小等優點,目前,被國內飼料企業普遍采用。

1.1 逆流式冷卻器的冷卻原理

顆粒飼料的冷卻過程是一個濕熱傳遞過程,其冷卻介質一般為環境自然空氣。 風機從逆流式冷卻器頂部抽風, 使冷卻器內腔室中形成負壓, 迫使自然空氣從冷卻器底部排料機構縫隙均勻進入冷卻器內腔, 并垂直穿過冷卻器內腔中的高溫高濕顆粒飼料料層, 顆粒飼料與空氣進行濕熱交換, 顆粒飼料散發的熱量和水分被空氣吸收而排出機外。 這一過程中,空氣的流向與顆粒飼料的流向相反, 空氣自下往上逐步升溫變成熱風,顆粒飼料自上往下逐步降溫,從而有效地避免因驟冷引發顆粒飼料表面開裂。

1.2 逆流式冷卻器的選型計算

逆流式冷卻器選型的主要依據為產量。 制粒冷卻工段中, 逆流式冷卻器的產量需要根據制粒機的產量來確定,考慮各種因素,逆流式冷卻器選型時一般按冷卻器產量大于制粒機產量的原則來選擇。 逆流式冷卻器的產量可用下式計算:Q冷=KQ制(噸/小時)。 式中:Q冷—制粒冷卻工段中, 逆流式冷卻器的產量 (噸/小時);Q制—制粒冷卻工段中,制粒機的產量(噸/小時);K—系數,一般取K=1.1~1.3。

根據逆流式冷卻器的產量可以確定逆流式冷卻器的計算容積, 其可用下式計算:V冷=Q冷T/(60K1ρ) (立方米)。式中:V冷—逆流式冷卻器的計算容積(立方米);T—顆粒飼料在逆流式冷卻器中的逗留時間(分鐘);通常顆粒飼料直徑為2~8 毫米,一般取T=5~12 分鐘,顆粒直徑越大,T 取值越大;K1—逆流式冷卻器中顆粒飼料的高度與逆流式冷卻器腔體高度之比; 一般取K1=0.45~0.65;ρ-顆粒飼料的容重(噸/立方米)。

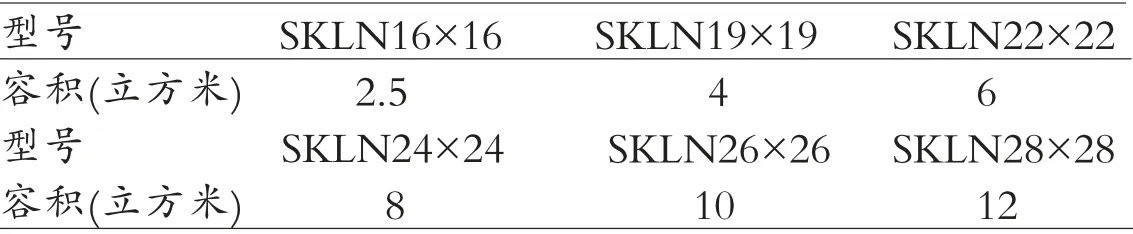

根據計算容積V冷可以選擇合適的逆流式冷卻器型號, 常用的不同型號的逆流式冷卻器容積見表1。

表1常用的不同型號逆流式冷卻器的容積

2 配套風機的選型設計

2.1 冷卻風網系統設計的遵循規則

制粒冷卻工段中, 逆流式冷卻器配套風機的選擇及冷卻風網設計尤為關鍵, 將會直接影響顆粒飼料的降溫降水分效果。 設計冷卻風網系統時,應考慮遵循以下規則:

2.1.1 整個風網系統的長度盡量短,水平管盡量短,彎頭數量盡量少,以便減小整個冷卻風網系統的壓力損失, 同時也可降低管壁產生的冷凝水。

2.1.2 整個風網系統的管道及剎克龍外壁安裝隔熱保溫材料,避免冷凝水的產生。

2.1.3 合理選擇風管直徑和風管內的風速,一般風速為13~16 米/秒,若風管內的風速過低,容易造成粉塵粘貼管壁, 管壁也容易產生冷凝水,若風管內的風速過高,則整個冷卻風網系統的壓力損失將大大增加。 同時根據選用的冷卻風量核算逆流式冷卻器顆粒飼料料層中的風速,一般不超過1.8 米/秒,若顆粒飼料料層中的風速過低,冷卻效果將會不理想,若顆粒飼料料層中的風速過高, 容易造成顆粒飼料因驟冷而致使顆粒飼料表面產生裂紋, 影響顆粒飼料的外觀質量,同時也會增減料層的阻力。

2.1.4 管道上應設風量調節門,通過調節風門開啟度的大小來調節整個冷卻風網系統中風量的大小,以改變料層中和風管內的風速,滿足不同直徑顆粒飼料的冷卻, 以達到理想的冷卻效果。

2.1.5 合理選擇剎克龍和關風器,能有效防止整個冷卻風網系統中的粉塵外溢, 讓飼料廠達到環保要求,降低對周邊環境的污染。 剎克龍進風口的風速一般控制在16~17 米/秒范圍內,若風速過低,剎克龍內壁也容易產生冷凝水,若風速過高,會大大增加剎克龍的阻力,粉塵也容易外溢。 剎克龍一般安裝在風機的前面,可以有效地降低潮濕粉塵對風機性能的影響。

2.1.6 合理選擇風機,一般選用中低壓風機比較合適。

2.2 冷卻風網系統冷卻風量的確定

所需冷卻風量與產量、 顆粒飼料大小等因素有關,可用下式計算:Q冷計=60K2G制(立方米/小時)。 式中:Q冷計—冷卻風網系統所需計算冷卻風量 (立方米/小時);K2—每噸顆粒飼料所需冷卻風量(立方米/分鐘·噸);對于大顆粒飼料而言,冷卻降溫降水分的速度較慢,適于增加冷卻時間,但冷卻風量不宜過大,以免冷卻速度過快造成顆粒飼料表面產生裂紋而影響顆粒飼料外觀質量;對于小顆粒飼料而言,可以適當地減少冷卻時間。 在實際生產中,一般通過調節冷卻風網系統中風門開啟度的大小來調節風量的大小。

因此,K2的取值應根據生產中最大的顆粒飼料直徑來選取: 顆粒直徑≤5 毫米時,K2取值22.5;顆粒直徑為6 毫米時,K2取值25;顆粒直徑為10 毫米時,K2取值28;顆粒直徑為20 毫米時,K2取值31; 顆粒直徑為22 毫米時,K2取值34。

G制—制粒冷卻工段中,制粒機1 小時生產顆粒飼料的數量(噸);G制的取值為制粒機實際生產最大直徑顆粒飼料的數量。

2.3 冷卻風網系統的總壓損H總計算

2.3.1 冷卻風網系統的總壓損H 總可采用如下計算公式:H總=H冷+H剎克龍+∑H摩+∑H局(帕)。 式中:H總—冷卻風網系統的總壓損(帕);H冷—冷卻器的壓力損失 (帕);H剎克龍—剎克龍的壓力損失(帕);∑H摩—冷卻風網系統中風管摩擦阻力之和(帕);∑H局—冷卻風網系統中風管局部阻力之和(帕)。

2.3.2 計算步驟(具體計算及參數選擇參考《糧食工程設計手冊》 和 《飼料加工設備與技術》)如下:

2.3.2.1 選擇風管內的風速,一般風速為13~16 米/秒;

2.3.2.2 根據所需冷卻風量計算并確定各管段直徑;

2.3.2.3 選定剎克龍的種類、型號。 選擇依據是所需冷卻風量和剎克龍進風口的風速, 剎克龍進風口的風速一般控制在16~17 米/秒范圍內;

2.3.2.4 繪制風網草圖和風網軸側圖;

2.3.2.5 計算冷卻風網系統中風管的摩擦阻力和局部阻力、剎克龍的壓損、冷卻器的壓損。其中冷卻器的壓力損失一般為2000 帕左右;

2.4 風機的選擇

應考慮漏風儲備量,一般按Q風機=(1.1~1.2)Q冷計來選擇風機的風量。 選擇風機的全壓一般按H風機=(1.1~1.2)H總來選擇。

2.5 顆粒飼料冷卻過程的濕熱平衡計算

顆粒飼料的冷卻過程是較為復雜的過程,為了驗證冷卻器的選型和冷卻風網系統設計的合理性, 需要進一步進行顆粒飼料冷卻過程的濕熱平衡計算,可以參考“冷卻器中顆粒飼料冷卻干燥過程的計算與圖解”進行計算。

顆粒飼料冷卻工序的降溫降水分效果是否理想, 冷卻器的選型和冷卻風網系統設計的合理性至關重要。 在實際生產中, 原料的水分含量、 混合后調質前物料的水分含量、 蒸汽的質量、進冷卻器前顆粒飼料水分含量、顆粒飼料的大小、顆粒飼料料層中的風速、南北方氣候差異大等,都是影響顆粒飼料冷卻效果的因素,在選型設計時必須要考慮這些重要因素。