冷藏集裝箱運輸對支線箱船的設計影響

王亞磊,何新宇,王國強

(上海船舶研究設計院,上海 201203)

0 引言

隨著人類生活品質的提高,全球冷鏈運輸需求日益旺盛。冷藏貨物海運模式已經從專業(yè)冷藏船運輸轉向冷藏集裝箱運輸,因此集裝箱船的冷藏箱裝載量呈上升趨勢[1]。

支線型集裝箱船作為短距離支線運輸?shù)闹髁?在冷藏集裝箱運輸中發(fā)揮著不可替代的作用。對于傳統(tǒng)支線集裝箱船,冷藏箱裝載量通常占總箱位的10%~20%,這種裝載能力無法滿足市場需求。因此,近年來出現(xiàn)了全冷藏集裝箱船型,即全船每個40 ft箱位都可以裝載冷藏箱。冷藏箱對布置、操作、維修、散熱等方面的要求遠高于普通集裝箱,對船舶尺度小、空間緊湊的支線型集裝箱船帶來了很大的影響。為了解決該問題,本文通過分析冷藏集裝箱的工作原理,開展支線型專用冷藏集裝箱船的冷藏箱布置、貨艙通風、電力配置等方面的研究,從而提高冷藏箱的裝載量。

1 冷藏集裝箱特點

冷藏集裝箱是一種有良好隔熱且能維持一定低溫要求,適用于各類易腐食品的運輸、貯存的特殊集裝箱。ISO 668:2020中規(guī)定冷藏集裝箱常用標準尺寸為20 ft和40 ft標準箱(箱高2 591 mm)、 20 ft和40 ft超高箱(箱高2 896 mm)等箱型,其中以40 ft超高箱為主流箱型。冷藏集裝箱類型有很多種,其中應用最為廣泛的是機械式冷藏集裝箱(含壓縮式制冷機組)。制冷機組由電腦、壓縮機、冷凝器、冷凝風機、蒸發(fā)器、蒸發(fā)風機及各種控制閥件等組成[2]。

冷藏集裝箱根據(jù)制冷機組的冷凝器冷卻方式,分為風冷和水冷2種形式[2]。風冷冷凝器是由銅制盤管外部套有鋁質翅片制成,冷凝風扇位于盤管上部,風機開啟受冷凝壓力控制。當機組運行時,空氣由盤管底部吸入,從上部風扇網(wǎng)罩水平吹出。水冷式冷凝器是由容器與盤管制成,需要配備獨立的冷卻水系統(tǒng)[2]。可見,不同散熱方式的冷藏集裝箱對船舶設計影響很大。由于水冷式集裝箱不常見,在冷藏箱市場的占有率很低,因此本文研究內容主要基于風冷式冷藏箱的特點。

2 冷藏集裝箱布置

為提高支線箱船冷藏箱裝載數(shù)量,需滿足在緊湊的布置空間中實現(xiàn)高比例甚至全冷藏箱量的布置需求。冷藏箱裝載區(qū)域一般分為甲板上和貨艙內。

2.1 甲板上冷藏箱的布置特點

對于小型支線型箱船,通常不設置綁扎橋或僅設置一層綁扎橋。考慮到冷藏箱的操作和檢修,原則上冷藏箱堆放高于船員可以到達的平臺,但最多超出一層箱高。這樣船員可以采用便攜梯子完成操作,更高位置無法堆放。例如:沒有綁扎橋的船舶,冷藏箱在甲板面上只能堆放兩層,這樣大大降低了冷藏箱的裝載量。為了解決該問題,可以考慮在艙口之間的橫向甲板以上設置一層或幾層冷藏箱操作平臺保證船員巡檢,實現(xiàn)甲板面以上的冷藏箱裝載層數(shù)不受限制。冷藏箱操作平臺與綁扎橋的結構形式不同,其僅作為操作平臺,無綁扎眼板,不具備綁扎功能,因此質量比綁扎橋要輕。同時,該平臺也設置在綁扎橋以上,同綁扎橋組合使用。

2.2 貨艙內冷藏箱的布置特點

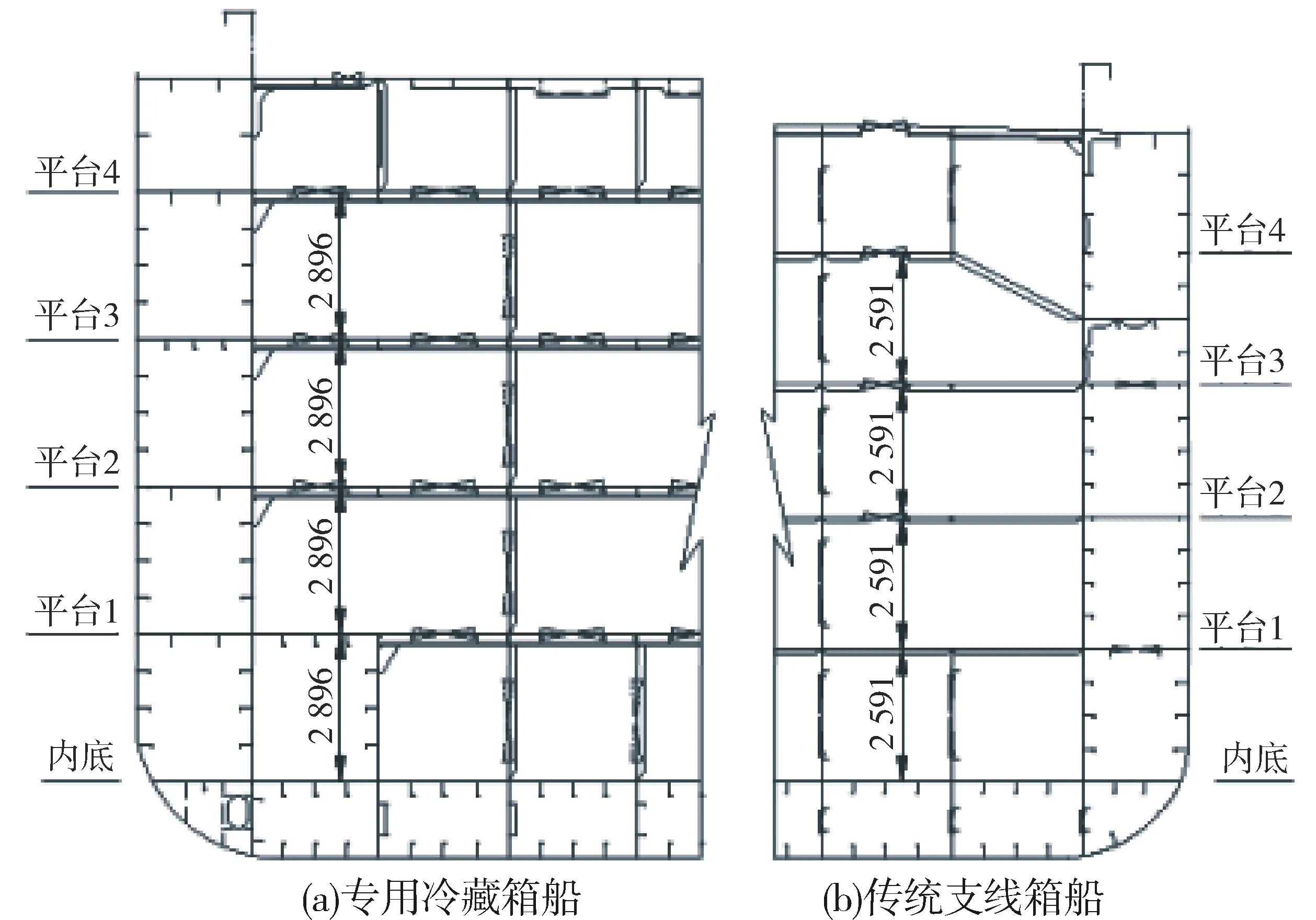

2.2.1 貨艙平臺高度選取

貨艙平臺高度與集裝箱高度保持一致。考慮到冷藏箱的主流箱型為2 896 mm高箱,對于專用冷藏箱船,平臺高度按照2 896 mm高度設計可以方便巡檢,貨艙平臺圖見圖1(a)。傳統(tǒng)支線型箱船貨艙內冷藏箱數(shù)量少,大多數(shù)集裝箱是普通標箱,平臺高度按照普通2 591 mm箱高設計,見圖1(b)。

圖1 貨艙平臺圖(單位:mm)

貨艙內的冷藏箱數(shù)量、尺寸等因素,影響貨艙平臺高度選取,進而影響型深的選取。

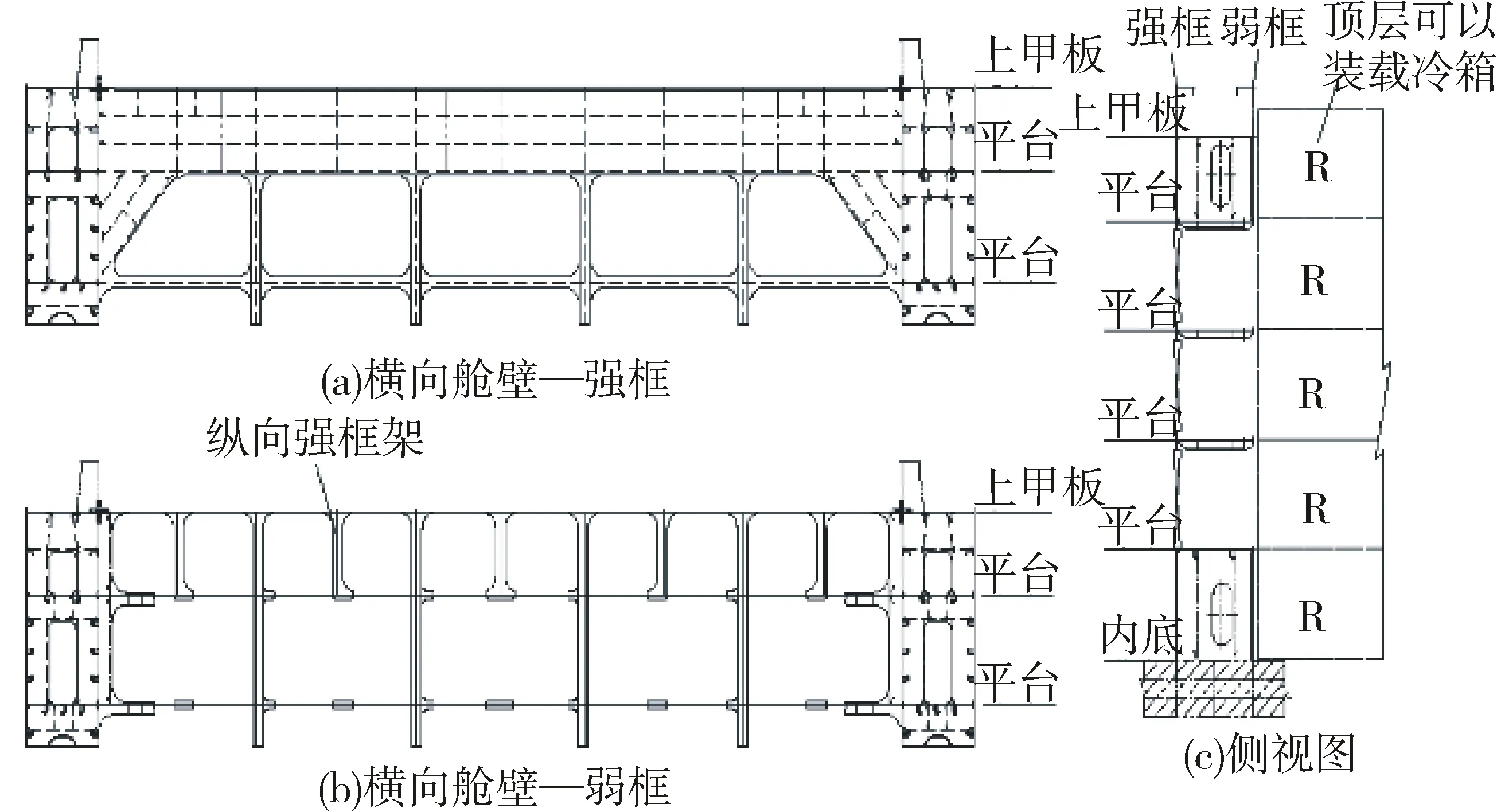

2.2.2 半開放式橫向抗扭箱設計

傳統(tǒng)箱船貨艙內最頂層箱位是不能裝載冷藏集裝箱的。因為橫艙壁的橫向抗扭箱前后兩側都為閉式強框結構,沒有通風和操作空間。為了實現(xiàn)專用冷藏箱船裝載量最大化的需求,保證貨艙內的每個箱位均可以裝載冷藏箱,橫向抗扭箱采用半開放式結構形式,即一側采用強框結構,另一側為弱框結構,在艙壁間每一檔均設有縱向強框架[3],用于補償抗扭箱的強度,見圖2。面向冷藏箱制冷機組一側為弱框結構,從而解決了冷藏箱操作、檢修和供風口布置等一系列問題。

R—冷藏箱。

2.2.3 貨艙平臺寬度選取

在確定橫艙壁間平臺的寬度時,應綜合考慮貨艙通風布置、貨艙內通道、甲板面綁扎通道、冷藏箱操作平臺等方面。

貨艙通風布置由冷藏箱數(shù)量決定。冷藏箱數(shù)量越多,風機功率和尺寸越大,通風管的管徑越大。

澳大利亞海事安全局(AMSA)要求:貨艙通道凈尺寸垂向不小于2 000 mm,寬度不小于750 mm,如有結構構件的區(qū)域可以減少至600 mm。由于貨艙內冷藏箱數(shù)量多,為降低船員日常巡檢的工作強度,艙內多采用斜梯形式,對空間要求比直梯更高。

選取貨艙平臺寬度時,還要考慮貨艙區(qū)域上方甲板面的實際布置情況,如:甲板面綁扎通道需要滿足IMO貨物系固和綁扎規(guī)則(CSS Code)的要求,冷藏箱操作平臺布置空間是否足夠等。

2.2.4 檢修手孔設計

貨艙內2 591 mm和2 896 mm不同高度的集裝箱混裝時,可能會出現(xiàn)冷藏箱與平臺錯層的情況,甚至冷藏箱壓縮機組被平臺擋住,這樣會導致檢修不便。為解決此問題,在貨艙平臺上設置深度約為450 mm的維修凹槽,從而保證船員有足夠的空間將壓縮機拆卸出來。凹槽處鋪設可以反轉的格柵蓋板,以滿足通道寬度要求。

3 冷藏集裝箱貨艙通風設計

貨艙通風布置與貨艙平臺通道布置、艙內冷藏箱的數(shù)量、風機選型和數(shù)量和艙口間橫向甲板布置等因素相關。

3.1 縱向布置

常見的冷藏箱及其通風系統(tǒng)多采用貨艙平臺兩側和單側布置。

對于傳統(tǒng)支線箱船,當貨艙內裝載的冷藏箱數(shù)量不多時,考慮到散熱量不大,則貨艙平臺單側或兩側冷藏箱布置均可,根據(jù)實際布置需求確定。

而專用冷藏箱船的貨艙內冷藏箱數(shù)量過大,冷箱制冷機組面對面裝載時,支撐艙壁處的熱量過于集中,會產生互相間的熱輻射,因此應避免冷箱對裝的積載方式,盡量采用單側冷藏箱布置方式,見圖3。

R—冷藏箱。

風機位置與貨艙橫向艙口圍板間距及艙口圍板高度有關。如果橫向艙口圍板間距窄,無法布置風機,風機可布置在貨艙的橫向抗扭箱里,在甲板面上采用菌形通風帽或矩形通風筒配百葉窗等形式[4]。

3.2 橫向布置

由于傳統(tǒng)支線箱船艙內冷藏箱數(shù)量較少,采用定點機械送風和自然排風的通風系統(tǒng)即可達到良好的通風效果,但缺點是艙內風管林立,上、下平臺間的通道只能布置直梯,并且如果某一路風機出現(xiàn)故障,就無法給對應的冷藏箱送風[5]。

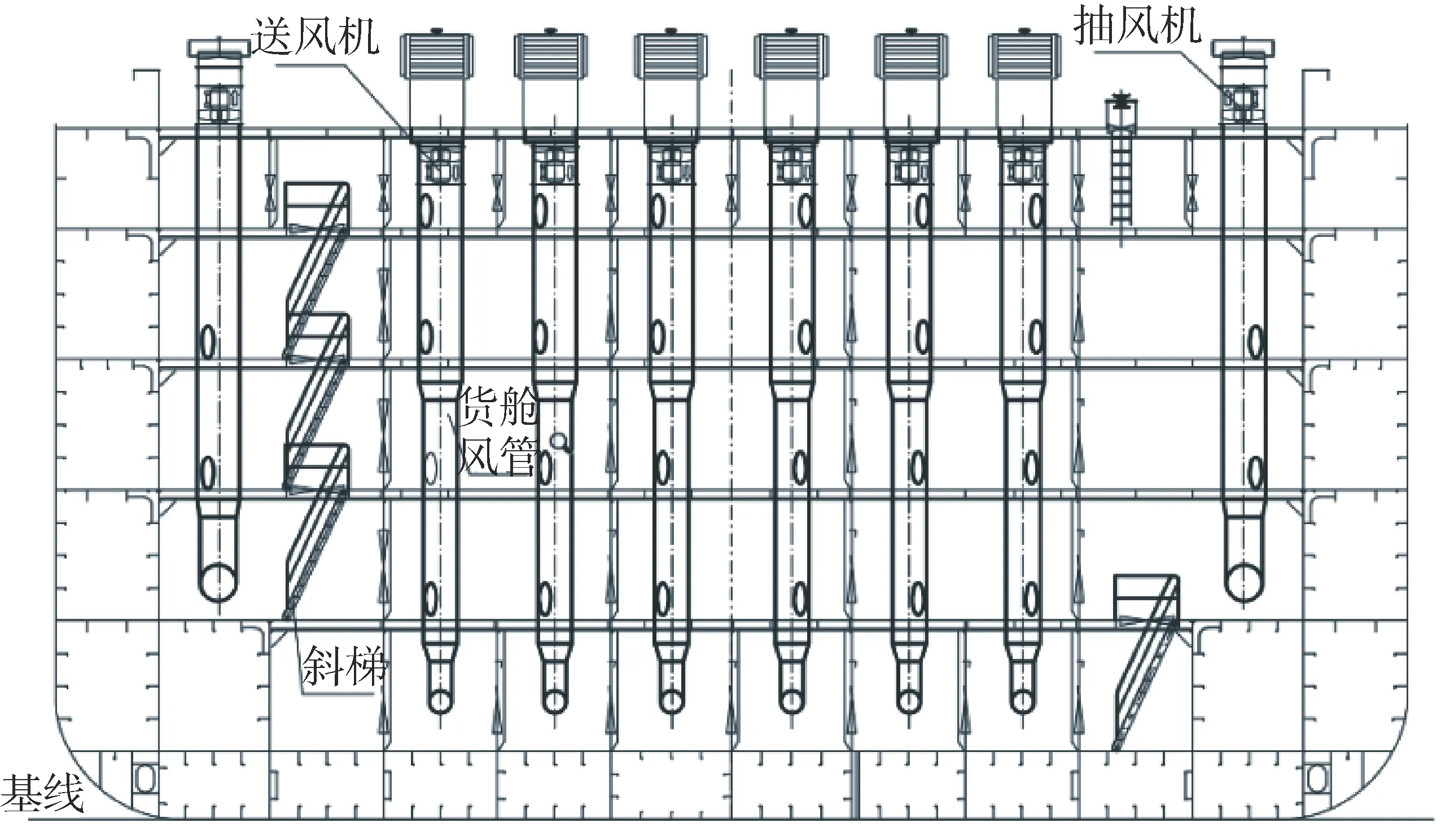

而對于專用冷藏箱船,艙內熱量高且容易局部聚集,通風布置不合理將會造成貨損。如果采用傳統(tǒng)的定點送風方式,通風量很大,風機和風管數(shù)量、尺寸過大會影響通道布置。因此,可以采用綜合式通風系統(tǒng),即:中間機械送風+兩側機械抽風+自然出風相結合。機械送風機位于貨艙艙壁的中部,機械抽風機位于貨艙橫艙壁的兩舷,自然出風通過貨艙蓋兩側百葉窗,見圖4。這種通風系統(tǒng)可以將冷藏箱壓縮機側的熱量吹趕到貨艙左右兩舷,然后快速有效地抽出貨艙。機械抽風機既能快速排出艙內熱量,還能加快壓縮機側通風流速,改善通風流場[5-6]。此外,該通風系統(tǒng)可以節(jié)省貨艙風管,留出貨艙斜梯布置空間。

圖4 綜合式通風系統(tǒng)布置

3.3 垂向布置

根據(jù)冷藏箱制冷原理,貨艙送風口盡量正對冷藏箱的壓縮機散熱器(距箱底約1/3處),這樣布置冷卻效果最佳。但如果艙內存在不同高度的集裝箱混裝,風口和冷箱壓縮機散熱器的位置會出現(xiàn)錯位,甚至出現(xiàn)送風口與冷藏箱自帶的冷凝器風扇對吹的情況。因此,可以在送風口處設置可調風柵,根據(jù)壓縮機的實際位置,調節(jié)風向。

4 冷藏集裝箱電氣系統(tǒng)設計

專用冷藏箱船的冷藏箱電力需求大,因此發(fā)電機功率大、尺寸大、數(shù)量多,而支線船的空間狹小,需要在方案初期核查機艙布置空間。另外,配電系統(tǒng)要綜合考慮成本和船舶營運管理等因素。一般而言,對于電站容量小于10 MW的船舶,大多采用低壓系統(tǒng);10~11 MW的船舶,處于低、中壓臨界狀態(tài);超過11 MW的船舶,采用中壓系統(tǒng)為宜。

標準冷藏箱自備電纜約18.3 m[2]。冷藏箱供電插座應考慮該距離,盡量布置在冷藏箱附近。對于冷藏箱數(shù)量多的箱船,通常配備冷藏箱監(jiān)控系統(tǒng),便于船員遠程監(jiān)控冷藏箱制冷情況,從而減少船員工作量。設計過程中,還應該充分考慮電纜走向、分電箱布置等問題。

5 結論

(1)專用冷藏集裝箱船的冷藏箱裝載力是傳統(tǒng)支線集裝箱船無法比擬的。通過采用冷藏箱操作平臺、半開放橫向抗扭箱結構、維修凹槽的設計,保證了冷藏箱的操作、檢修,實現(xiàn)了冷藏箱裝載最大化。

(2)采用綜合式通風系統(tǒng)突破了傳統(tǒng)設計中冷藏集裝箱點對點供風的局限性,提高了貨艙通風效果和可靠性,可以為冷藏箱提供可靠的運輸環(huán)境,消除貨損隱患。

(3)半開放式橫向抗扭箱和綜合式通風系統(tǒng)設計已分別通過有限元計算和CFD數(shù)字化模擬得以驗證,實船營運反饋良好。

(4)冷藏箱的裝載量影響貨艙平臺高度和寬度,進而影響型深和船長等主尺度的選取。由于支線箱船布置緊湊,因此需要在設計初期盡早確定貨艙和機艙的總體布置。