新型輕鋼鉚接桁架組合樓板試驗研究

莫禹凡,潘志宏

(江蘇科技大學土木工程與建筑學院,鎮江 212003)

目前,壓型鋼板-混凝土組合板憑借其施工效率高,節能減材等優勢,被廣泛應用于建筑工程。壓型鋼板在施工階段承擔施工荷載,在使用階段與混凝土組合在一起承擔使用荷載。但是這種組合板也存在厚度較大;壓型鋼板成本高;壓型鋼板與混凝土之間容易出現相對滑移等缺點,因此對新型組合樓板體系的研究成為很多學者關注的重點。

針對新型組合樓板體系,耿志超[1]提出了一種以型鋼為骨架的新型鋼肋型鋼板-混凝土組合樓板,并利用有限元軟件對其受力性能進行研究,提出了這種新型組合樓板的抗彎承載力和截面剛度計算公式。閆曉碩[2]提出了一種內置聚苯乙烯泡沫板的型鋼-混凝土組合板,這兩種組合樓板都具有良好的力學性能。

現有新型組合樓板體系仍存在明顯不足,主要表現在:①型鋼與底部鋼板的連接采用焊接,鋼板薄的情況下容易出現焊縫,影響樓板的整體性能,鋼板厚的情況下會增加自重和成本;②有的組合樓板形式無法保證底部鋼板與型鋼、混凝土相互協調,共同受力;③組合樓板現場的裝配化程度較低,無法實現預制樓板的模塊式組合。

冷彎薄壁型鋼因具有截面形狀靈活多樣、生產效率高、受力性能優良等優點,近年來在建筑工程中得到了廣泛應用與推廣[3]。目前,冷彎薄壁型鋼結構大多采用自攻螺釘連接,需要進行夾緊、鉆孔等步驟,工序較為復雜,生產效率較低[4]。

鉚接作為裝配式建筑主要連接方式之一,相比于焊接與螺栓連接,具有工序周期短、抗剪剛度大等優點,被廣泛運用于冷彎薄壁型鋼的連接[5]。鉚接技術原理是使用沖頭把鉚釘穿過需要鉚合的工件,對鉚釘兩端面施壓,形成鉚釘頭,使工件不能從鉚釘上脫出,從而將工件連接在一起[6]。惠旭龍等[7]開展了鉚釘元件的純剪切失效試驗研究,得到鉚釘的失效載荷與失效模式。謝志強等[8-9]提出了薄壁鋼板自沖鉚接受剪、受拉性能及承載力計算方法。譚慶浩等[10]提出了基于鎖鉚連接的冷彎薄壁型鋼組合樓板模塊,試驗結果表明這種組合樓板模塊有較好的受彎性能,證明了鉚釘在冷彎薄壁型鋼結構中應用可行性。曾超等[11]利用ABAQUS研究多排鉚釘結構的受載內應力與變形,結果表明采用適當的鉚接參數可以極大地改善連接孔應力集中及結構疲勞特性。

由于鉚接在薄壁型鋼連接中兼具施工和受力的優勢,提出一種新型輕鋼鉚接桁架組合樓板并探討其受彎性能。該組合樓板的主要特點是采用輕鋼代替縱向鋼筋,采用鉚接方式替代傳統焊接,形成具有良好承載能力的組合板。為得到該組合樓板的抗彎性能,對3個組合樓板試件進行了單調靜力加載試驗,分析配鋼率(鋼桁架的截面面積取樓板中和軸以下最小截面面積,忽略非開孔處的影響[12])和鉚釘間距對其受彎性能的影響,為該組合樓板的進一步研究和發展提供參考。

1 試件概況

1.1 試件設計

為研究組合樓板的受彎性能,以配鋼率和鉚釘間距為參數,設計了3塊組合樓板試件,試件主要參數如表1所示。

表1 試件主要參數Table 1 Main parameters of specimens

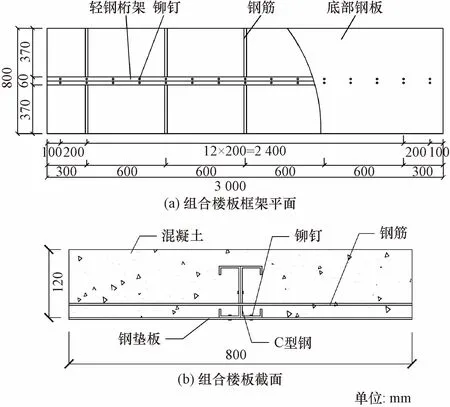

試件FL-2和FL-3與試件FL-1的構造類似。以試件FL-1為例,試件FL-1的詳細構造如圖1所示。

圖1 試件FL-1構造Fig.1 Construction details of the specimen FL-1

試件主要由底部鋼板、輕鋼桁架、樓面板組成。其中,底部鋼板的鋼材等級為Q235,尺寸為3 000 mm(長)×800 mm(寬)×1.5 mm(高),底部鋼板與輕鋼桁架之間通過鉚釘連接,鉚釘規格為5.5 mm(直徑)×5.5 mm(長度)。輕鋼桁架由兩根規格為C90×30×10×1.5 mm的C型鋼背靠背貼合在一起并用鉚釘連接,形成一個“H”形的組合截面。C型鋼中軸線下方開有5個半徑為8 mm的孔洞,鋼筋沿短邊方向布置,并穿過C型鋼中的孔洞,其中鋼筋等級HRB335,半徑為8 mm。樓面板由底部鋼板上澆筑混凝土而成,混凝土強度等級為C30,樓板高度為120 mm。型鋼構造如圖2所示,所用材料力學性能試驗結果如表2、表3所示。

圖2 型鋼構造Fig.2 Steel structure

表2 混凝土性能參數Table 2 Performance parameters of concrete

表3 鋼材材性試驗結果Table 3 Results of steel properties test

1.2 試驗裝置和加載方案

試件按照三分點加載方式,采用液壓千斤頂進行加載,樓板一端為固定鉸支座,另一端為滾動鉸支座,試驗裝置示意圖如圖3(a)所示,實物圖如圖3(b)所示。試驗加載方案采用分級加載的方式,通過荷載控制進行加載。在正式試驗之前,先對組合樓板試件進行預加載,預加載完成后卸載,然后再進行正式加載,每級施加4 kN荷載,持荷3 min后采集試驗數據,當荷載下降至峰值荷載的85%時,停止加載。

圖3 試驗加載裝置Fig.3 Test set-up

1.3 測點布置

位移測點布置如圖4所示。將試件長邊跨度方向定為X軸,短邊跨度方向定為Y軸。以FL-1為例,位移計測點Y1~Y5布置在沿X軸方向的底部鋼板下面,用來測量支座及沿X軸方向的豎向撓度。Y3、Y6和Y7布置在沿Y軸方向的底部鋼板下面,用來測量沿Y軸方向的豎向撓度。在試件兩端各布置一塊量程為30 mm的百分表來測定底部鋼板與混凝土之間的相對滑移。

圖4 位移測點布置Fig.4 Arrangement of displacement measuring points

應變片布置如圖5所示。應變測點沿截面高度方向布置在冷彎薄壁桁架跨中截面以及底部鋼板下側,應變測點S1、S2和S6用來測量冷彎薄壁桁架的上下翼緣的應變,測點S3、S4、S5用來測量腹板中間位置的應變,測點S7用來測量底板跨中彎矩最大處的應變。組合板跨中上表面沿寬度方向布置3個應變片,跨中側面沿截面高度方向布置3個應變片。

圖5 應變測點布置Fig.5 Arrangement of strain measuring points

在組合板側面涂刷一層白漆,以觀察裂縫開展,在每一級荷載作用下,描繪裂縫開展趨勢并記錄裂縫寬度。

2 試驗現象及分析

2.1 試驗現象

樓板受彎時,試件FL-1與FL-2的破壞現象大致相同。以試件FL-2為例,在加載初期,試件保持彈性狀態,組合板工作性能良好,試件表面無裂縫出現。當荷載加至28 kN時開始出現斜裂縫,裂縫寬度隨荷載的增加而擴大。荷載加到35 kN后,觀察到第一條正截面裂縫,并且裂縫在緩慢地開展,跨中裂縫分布如圖6(a)所示。隨著荷載繼續增加,組合樓板出現較大的變形,樓板跨中撓度增加速度較快,同時底部鋼板與鋼桁架之間的鉚釘因抗剪承載力不足出現了連接破壞,如圖6(b)所示。在構件破壞前,鋼桁架與底部鋼板有明顯滑移,如圖6(c)所示,板端混凝土與底部鋼板交界面也有明顯的滑移,如圖6(d)所示。構件破壞后,測得最大相對滑移為26 mm(試件FL-1最大相對滑移為16 mm),這表明在鉚釘數量較少,抗剪強度較小的情況下,難以保證鋼桁架與底部鋼板共同工作。

圖6 試件FL-2破壞形態Fig.6 Failure modes of specimen FL-2

試件FL-3:當荷載加至47 kN時,出現第一條正截面裂縫,并且裂縫在緩慢地開展。在荷載加載到67 kN以后,正截面裂縫加劇變寬,最大裂縫寬度為1.3 mm,跨中裂縫分布如圖7(a)所示。當荷載加至79 kN時,組合樓板上表面跨中位置處的混凝土受壓破壞,出現明顯的裂縫,如圖7(b)所示。試件破壞后,鋼桁架與底部鋼板沒有明顯滑移,如圖7(c)所示。構件破壞后,測得最大相對滑移為3 mm,底部鋼板與鋼桁架之間連接的鉚釘也沒有出現連接破壞,這表明適當地減少輕鋼桁架間距,提高配鋼率,可以很大程度上減小鋼桁架與底部鋼板之間的相對滑移,保證組合樓板有良好的組合作用。

圖7 試件FL-3破壞形態Fig.7 Failure modes of specimen FL-3

由于設計的鋼板和鋼桁架光面與混凝土之間的咬合力較小,不能保證良好的錨固,導致3塊組合板試件上表面在加載中期均出現了縱向裂縫,以試件FL-3為例,如圖8所示。

圖8 試件FL-3縱向裂縫Fig.8 Longitudinal crack of specimen FL-3

2.2 荷載-應變曲線

3個組合樓板試件不同測點的荷載-應變曲線如圖9所示,通過對比可知:輕鋼桁架形心軸以上截面(測點1~3)的應變均為負值,形心軸及以下截面(測點4~6)的應變為正值。說明樓板在受彎時,輕鋼桁架的上翼緣和卷邊受壓,下翼緣、卷邊和毗鄰腹板受拉。

圖9 鋼桁架荷載-應變曲線Fig.9 Load strain curve of steel truss

在正常使用狀態[根據《建筑結構荷載規范》(GB 50009—2012)[12],樓面活荷載標準值取2.0 kN/m2,即荷載為12 kN]下,3個試件鋼桁架跨中截面上測點的應變均小于鋼材屈服應力(271 N/mm2)及其對應的應變(1 318 με),說明鋼桁架的跨中全截面處于彈性狀態。

對于試件FL-1與FL-2,到達極限荷載時,測點1、2、5、6的應變遠大于鋼材屈服應力,即鋼桁架的卷邊、上翼緣、下翼緣及毗鄰腹板均處于塑性狀態。試件FL-1底部鋼板跨中測點7的應變比FL-2的要大,但是應變始終小于鋼材屈服應變。這表明減小鉚釘間距在一定程度上可以更好發揮底部鋼板的抗彎能力,但是在150 mm的鉚釘間距時,僅靠鋼桁架與底部鋼板之間鉚釘的抗剪連接,容易出現相對滑移,難以充分利用鋼板強度。

試件FL-1、FL-2和FL-3跨中截面應變變化規律基本相似。以試件FL-3為例,試件FL-3的跨中截面應變變化規律如圖10所示,可以看出:試件處于彈性狀態時,截面應變沿截面高度基本呈線性分布,符合平截面假定。

圖10 FL-3截面應變變化規律Fig.10 Change law of section strain of FL-3

2.3 荷載-撓度曲線

3個試件的荷載-撓度曲線如圖11所示。可以看出,荷載-撓度曲線可大致分為如下4個階段。

圖11 荷載-跨中撓度曲線Fig.11 Load versus mid-span deflection curves

(1)彈性階段。從開始加載到樓板開裂前,撓度隨荷載成正比增加,剛度較大。

(2)開裂階段。隨著荷載的增加,樓板開始出現裂縫,剛度逐漸減小。

(3)屈服階段。隨著荷載的進一步增加,受拉區的鋼桁架首先屈服,此時底部鋼板仍然處于彈性狀態,底部鋼板與混凝土交界處開始出現相對滑移,鉚釘相繼出現連接破壞。板側面的裂縫不斷增多,擴大并發展,組合板剛度進一步減小。

(4)塑性階段。受拉區鋼桁架屈曲變形逐漸增大,底部鋼板與混凝土之間的相對滑移逐漸增大,部分鉚釘已破壞,喪失抗剪承載能力。受壓區的混凝土受壓破壞,開始出現裂縫,組合板的剛度明顯下降。

以試件FL-2為例描述曲線。當荷載處于0~20 kN時,樓板變形大致呈線性變化,當荷載處于20~46 kN時,樓板的變形加快,當載荷達到51 kN后,構件的變形速度急劇增加。在構件破壞前,隨著荷載的緩慢增長,樓板跨中撓度急劇增長,表現出良好的延性特征。

2.4 延性分析

延性是指組合樓板的某個截面從屈服開始到達最大承載能力或到達以后而承載能力還沒有明顯下降期間的變形能力。極限荷載Pmax由荷載-撓度曲線上的峰值荷載確定,極限位移Δmax為峰值荷載所對應的位移。試件的延性系數μ由極限位移Δu和屈服位移Δy之比確定,即μ=Δu/Δy,μ越大表明延性越好。組合樓板的彈性剛度K由屈服荷載Py和屈服位移Δy之比確定,即K=Py/Δy,K越大表明組合板強度越大。屈服荷載Py和屈服位移Δy由圖解法得出。

所有產婦入室后均持續心電監護,建立靜脈通路,輸注復方乳酸鈉,劑量為400ml左右,觀察患者采用腰硬聯合麻醉,取左側臥位,以L3~4間隙為穿刺點應用AS-E/S型16號腰硬聯合麻醉穿刺針進行穿刺。穿刺成功后羅哌卡因組以0.2ml/s的速度向蛛網膜下間隙注入0.75%布比卡因(國藥準字H20123147)+10%葡萄糖注射液1m L,輸注完畢后留置硬膜外導管;術中根據病情酌情增減麻藥,若基礎血壓下降大于20%給予麻黃堿15mg并加快輸液速度;若心率小于60次/min則給予阿托品0.5 mg[2]。

試件延性系數如表4所示。通過對組合樓板試件的延性系數分析可得,試件FL-1和試件FL-3的延性系數均大于3,滿足《建筑抗震設計規范》(GB 50009—2012)[13]的要求。這表明在一定范圍內,通過減小桁架間距和鉚釘間距可以讓組合樓板具有較好的變形能力,能更好地實現組合作用。

表4 試驗結果Table 4 Test results

試驗過程中,試件FL-1和FL-2的鋼桁架與底部鋼板均發生了一定的相對滑移,但是從圖11中并沒有看到明顯的滑移點,這是因為在其他條件不變時,鉚釘連接的延性隨著板厚的增加而減小,當連接的鋼板總厚度不超過4 mm時,鉚釘連接有較好的延性。鉚釘受剪切破壞時,鉚釘的腿部從下板剝離,鉚釘的頭部與上板分離,具有延性破壞特征。

2.5 受彎性能影響因素分析

2.5.1 鉚釘間距的影響

鉚釘間距由150 mm增加到200 mm時,試件的抗彎承載力、延性系數和剛度分別變化了-10.6%、-17.9%、-14.0%。由此可見,組合樓板的抗彎承載力、延性系數和剛度均隨著鉚釘間距的增加而減小。

2.5.2 配鋼率的影響

配鋼率由0.253%增加到0.405%時,試件的抗彎承載力、延性系數和剛度分別變化了37.8%、15.6%、39.9%。由此可見,組合樓板的抗彎承載力、延性系數和剛度均隨著配鋼率的增大而增大,對抗彎承載力和剛度的影響幅度最大。

3 結論

提出一種新型輕鋼鉚接桁架組合樓板,并對3個組合樓板試件進行了單調靜力加載試驗研究,得到以下主要結論。

(1)組合樓板具有較大的剛度和抗彎承載力;2個樓板試件的延性系數約為3,滿足建筑抗震設計規范的要求。

(2)樓板處于彈性階段時,截面應變沿截面高度基本呈線性分布,符合平截面假定。

(3)配鋼率和鉚釘間距對組合樓板的受彎性能均有較大影響。剛度、抗彎承載力和延性隨鉚釘間距的增大而減小,隨配鋼率的增大而增大,其中配鋼率對剛度和抗彎承載力的影響最為顯著。

(4)當樓板破壞時,鉚釘的破壞現象為鉚釘的腿部從下板剝離,鉚釘的頭部與上板分離,具有延性破壞特征,說明通過鉚釘連接鋼桁架和底部鋼板的方式是可行的。

(5)減小鉚釘間距在一定程度上可以更好發揮底部鋼板的抗彎能力,但是在150 mm的鉚釘間距時,僅靠鋼桁架與底部鋼板之間鉚釘的抗剪連接,容易出現相對滑移,難以充分利用鋼板強度,建議進一步減少鉚釘間距或增加配鋼率,以期更好地實現組合作用。