變頻二次脈沖噴嘴系統結構設計*

鄒紅亮

(吉林電子信息職業技術學院機械工程學院,吉林 吉林 132021)

射流技術應用起源于采礦業,20 世紀30 年代已開始利用水射流采煤[1]。磨料射流是近年產生的一種新的射流形式,形成這種射流的漿體是由水、聚合物及磨料經嚴格制備而成的[2]。由于其中的磨料處于懸浮狀態,其獨特的制備工藝決定了它具有不同于普通磨料射流的切割工藝及原理[3]。文獻中有詳細記載最先對磨料射流進行研究的是美國,20 世紀60年代初,Bobo 首先用磨料射流鉆油井,這種方法大幅度提高了鉆井速度。1963 年,Bobo 取得了磨料射流鉆油井鉆進裝置的專利權[4]。1966 年,美國海灣石油公司取得了磨料射流鉆油井鉆頭噴嘴專利權。但由于磨料射流對鉆具和鉆頭噴嘴的嚴重磨損,這項技術在石油鉆井中未得到推廣應用[5]。

1 脈沖磨料射流技術發展概述

目前,應用的磨料射流技術無論是前混合還是后混合,都具有一個共同的不足:產生“水墊效應”[6]。原因是當磨料射流束連續加工時,位于射流束邊緣的部分從噴嘴噴出后因為噴嘴管壁的摩擦約束瞬間消失,所以瞬間散開;而中心部分的射流束立即被下一時刻的射流束覆蓋,導致在射流束的中心區域加工不完全[7]。隨著時間的累積,射流束中心區域的加工質量遠遠不及邊緣區域,留下一個針尖大小的疙瘩,肉眼可見,稱之為“水墊效應”[8]。

脈沖磨料射流技術的出現與研發旨在解決此問題,利用加工時產生的脈沖效果,將射流束的連續加工變化為間歇加工,使射流束中心在加工時有離開工件表面的時間,從而改善加工結果[9]。其研發的原理類似于脈沖電源技術,利用脈沖間歇消除電離,從而杜絕了拉電弧燒傷工件表面的隱患[10]。

2 前混合與后混合磨料射流技術原理概述

后混合式磨料射流技術非常成熟,運用廣泛,原理簡單,即文丘里效應,噴嘴磨損率相對較低。但是后混合磨料水射流技術由于文丘里原理的限制,射流束能量損失過大,因此無法實現微細加工。

前混合磨料射流系統將磨料罐設計在動力源與噴嘴之間,高壓氣泵產生的高壓氣體直接推動磨料罐內的磨料漿液從噴嘴噴出。因為加工原理的改變,系統結構更簡單,管路連接部分大幅減少,系統傳輸能量損失率低,加工能力顯著增強。

3 變頻單脈沖前混合磨料射流噴嘴系統的研發

變頻單脈沖前混合磨料射流噴嘴系統是將脈沖發生技術、頻率調節技術及前混合磨料射流技術進行融合設計的全新產品,可以解決射流加工技術中影響表面質量、頻繁出現的“水墊效應”問題,可以實現后混合磨料水射流無法實現的微細加工,還可進一步提高射流的工作能力,可降低能耗76%~79%;相對于前混合磨料射流有更低的比能耗,能耗可降低70%左右,加工能力大幅提高。

4 變頻二次脈沖前混合磨料射流噴嘴系統結構設計

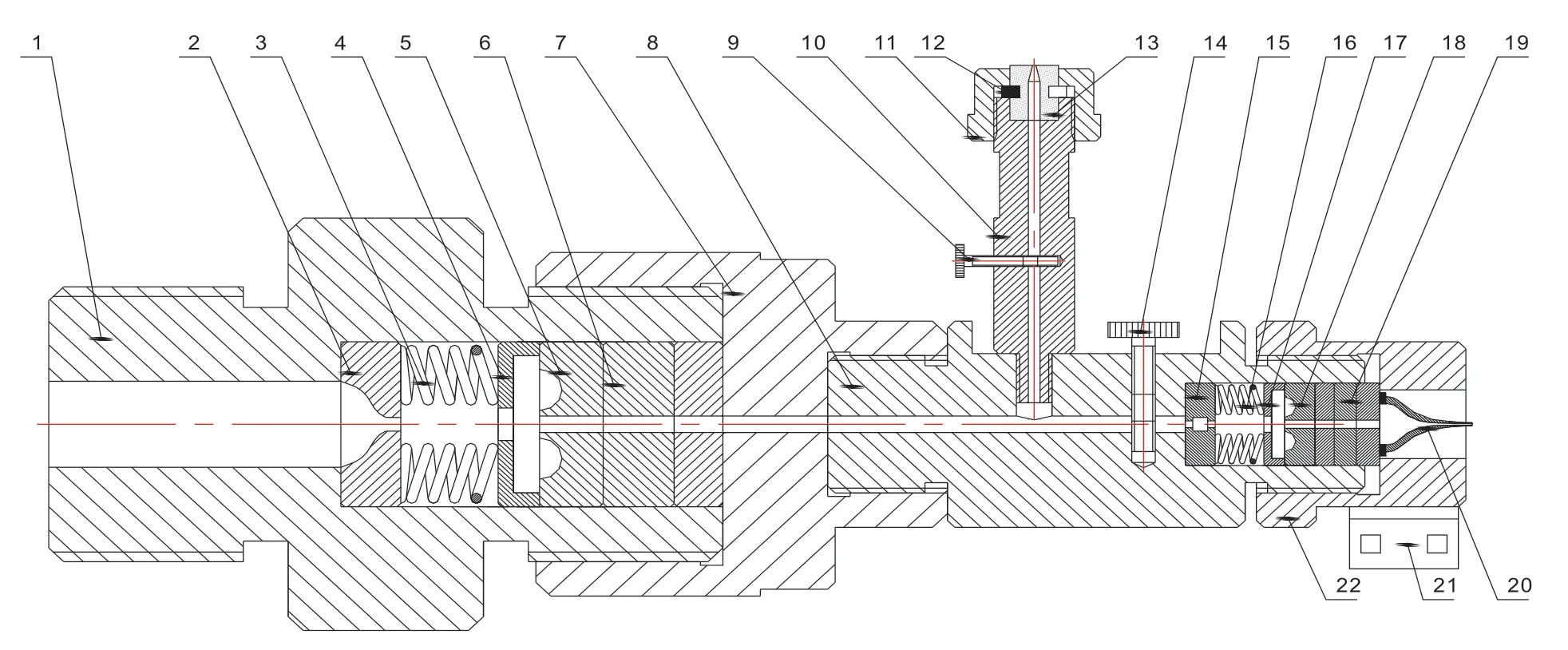

本設計在變頻單脈沖前混合磨料射流噴嘴系統的基礎上,從節能環保、進一步降低能耗、持續增強射流束的加工能力及射流束的微細化等技術環節入手,研制了一種由雙脈沖發生技術、微細直徑玻璃噴嘴鍛制技術、脈沖頻率調節技術、前混合磨料射流技術多元融合的變頻二次脈沖前混合磨料射流噴嘴系統。該噴嘴系統各部分結構大幅度創新,增加了側噴嘴系統,形成了新式多功能超微細噴嘴系統,而且增加了超微細玻璃噴嘴,噴嘴直徑可達0.005 mm~0.01 mm,形成的磨料刀極其鋒利,滿足特種超精密微細加工領域需求,實現了“萬能”效應。噴嘴結構示意圖如圖1所示。

圖1 變頻二次脈沖前混合磨料射流噴嘴結構示意圖

5 技術分析

5.1 工作原理

變頻二次脈沖前混合磨料射流噴嘴發生脈沖的原理:當上游剪切流動的雷諾數在一定范圍時,腔內剪切流動中就存在從低頻到高頻的許多渦量擾動,上游噴嘴中高速磨料射流束的不穩定的渦量擾動在穿過腔內剪切層時,剪切層對其具有選擇放大作用,它們之間的相關性增強,能量逐漸集中在主頻段,形成大尺度渦環結構,則下游區就會產生強烈振蕩。

變頻二次脈沖前混合磨料射流噴嘴生成的雙脈沖磨料射流束因為頻率高,肉眼無法甄別,需借助專業儀器方可測量。因此,噴嘴末端設置了脈沖計數器,用以記錄脈沖數值,并對射流束的加工能力進行判斷,從而方便選用所需頻率。在實際加工中,如果加工超硬金屬或者高精度切割,脈沖頻率越高效果越好,射流束的打擊力度越大,射流束形成的磨料刀越鋒利。這是因為射流束高頻發射速度極快,達到每秒千余米甚至幾千米,動量變化量Δmv數值巨大,而且射流束脈沖間隔時間極短,即每一次射流束沖擊工件表面的時間極短。根據沖量定理Δmv=Ft可知,當Δmv數值巨大,每一次射流束沖擊工件表面的時間t數值極小,則射流束在工件表面形成的打擊力F的數值極大,即射流束沖擊工件表面的作用力極大,這就是脈沖效應極大幅度增強射流束打擊力度與加工能力的科學機理,打擊力F的數值可使用美國研發的凱斯勒測力儀讀取。反之,如果是普通金屬材料的加工工藝,在保證零廢品率的基礎上使用較低頻率脈沖,原理與前述一致,但是射流束打擊力度降低。

脈沖頻率的調整范圍根據加工實際進行科學選取,這是本項目技術的最大亮點。拉瓦爾管因拉瓦爾曲線得名,它的特點是先縮小后放大。從一級脈沖噴嘴噴出的一次脈沖射流在二級脈沖噴嘴系統的拉瓦爾管即上游噴嘴的作用下,射流束被進一步放大形成第二次的剪切放大層,剪切放大層撞擊下游噴嘴的圓弧槽振蕩壁后生成的雙脈沖磨料射流束從二級噴嘴系統的下游噴嘴噴出,形成比普通前混合磨料射流系統高出十余倍能量的微細射流束。

5.2 技術創新

1)為使系統具備靈活性、經濟性和廣泛性,二次脈沖噴嘴系統設計調整墊圈,利用調整墊圈調節振蕩腔體積,進而調節自激振蕩頻率,從而形成具有不同加工能力的射流束。

2)對單脈沖噴嘴的結構設計進行了重新優化,改造為雙脈沖噴嘴系統,增加了終端微細玻璃噴嘴,技術指標及工作性能大幅度提升。

3)主要技術參數:一級、二級脈沖噴嘴系統的上游噴嘴直徑、下游噴嘴直徑、振蕩腔的幾何尺寸、下游碰撞壁的形狀、二級脈沖噴嘴系統的振蕩腔調整墊片尺寸參數、微細玻璃噴嘴直徑等。為生成微細脈沖磨料射流束,設計預期是射流束最終噴出時直徑為0.01 mm,如果將二級脈沖噴嘴系統的下游噴嘴直徑設計為0.01 mm,雖然滿足設計預期,但是對于硬質合金材料這種微細結構的加工難度太大,且與之相關的上游噴嘴與振蕩腔其余零件尺寸也同樣微小,加工難度同樣非常大。為降低二級脈沖噴嘴系統各部分零件的加工難度,把上游噴嘴直徑與下游噴嘴直徑分別擴大到5 mm 與7 mm,下游噴嘴結構設計為Φ7 mm 通孔形式,與微細玻璃噴嘴相連接。最終微細玻璃噴嘴直徑為0.01 mm,采用熔融玻璃管鍛制技術,可選擇專門的廠家批量加工,成本低廉,使用機械強力萬能膠與二級噴嘴系統中的下游噴嘴粘連為整體,最終生成超微細高壓磨料射流束。鍛制超微細玻璃噴嘴的玻璃管應選擇管壁較薄的材料,鍛制的噴嘴直徑微細部分長度較小,便于射流束順利噴出,反之管壁較厚的玻璃管鍛制后直徑微細部分長度較大,因此射流束經過該部分時液阻摩擦大,射流束難以順利噴出甚至不噴出。

6 結語

變頻二次脈沖前混合磨料射流噴嘴的上下游噴嘴為損耗件,磨損后直接更換即可;使用過程中綠色環保、節約能耗,契合國家倡導的節能減排方針,因為有水的參與,不會形成氣體噴丸式的粉塵效應污染空氣,不會對操作者的呼吸系統形成危害,導致塵肺;磨料的成分是普通的金剛砂或者棕剛砂,即普通硅酸鹽,所以排放后不會造成對水體和土地的污染,可直接處理,沒有任何危害與污染。