大型風電葉片主梁用免脫模布拉擠片材開發

徐強 張曦月 黃輝秀 王志偉 劉傳瑞

摘 要 為助力風電葉片用原材料降本,在現有的拉擠片材體系中加入改性內脫模劑,提高片材表面極性、增加表面能,由此開發免脫模布拉擠片材。對于免去脫模布后可能造成的力學及表面性能降低的風險,對其開展了本體力學性能、界面性能及表面粘接強度穩定性研究,并選用相同原材料體系的有脫模布拉擠片材作為對照組。測試結果表明免脫模布拉擠片材各項性能均與有脫模布拉擠片材相當,90天內的表面粘接性能波動幅度在均值的±5%范圍內,能夠滿足葉片使用需求。

關鍵詞 免脫模布;拉擠片材;風電葉片;性能測試

Development and Application of the Pultruded Plate

Without Peel Ply

XU Qiang1,ZHANG Xiyue1,HUANG Huixiu1,WANG Zhiwei2,LIU Chuanrui2

(1.Lianyungang Zhongfu Lianzhong Composites Group Co., Ltd., Lianyungang 222000;

2.Zhongfu Carbon Fiber Core Cable Technology Co., Ltd., Lianyungang 222000)

ABSTRACT In order to reduce the cost of raw materials for wind turbine blades, modified internal release agent was added to the existing pultruded plate system to improve the surface polarity of sheet and increase the surface energy, so as to develop the pultruded plate without peel ply. In order to avoid the risk of deterioration of mechanical and surface properties caused by the absence of peel ply, the mechanical properties, interface properties and surface bonding strength stability of the body were studied, and the pultruded plate with peel ply and the same raw material system were selected as the control group. The test result shows that the properties of the pultruded plate without peel ply is comparable to this of the pultruded plate with peel ply, and the fluctuation range of surface bonding properties within 90 days is within the average ±5%, which can meet the requirements of blade use.

KEYWORDS without peel ply; pultruded plate; wind turbine blades; performance test

1 引言

隨著風電行業進入平價時代,為提高在新能源發電領域的競爭力,風電行業只能依靠持續降本[1-3]。度電成本降低的最有效手段就是不斷擴大風電機組的單機容量,因此,風電葉片長度不斷增加。所以,平價時代機組大型化是風電發展的必然趨勢。目前,隨著風機向著大兆瓦發展,價格也在持續降低:2020年競標價高于3000元/千瓦,2023年競標價小于1500元/千瓦。風電葉片作為風機最基礎的關鍵零部件,占主機成本20%以上,而原材料占葉片成本的80%。因此,從原材料方面降低成本是最直接、最行之有效的降本方案。

拉擠片材因具機械性能優異、材料質量穩定、能夠模塊化生產以降低葉片生產投資等優勢[4],有助于實現葉片輕量化,成為大型百米葉片主梁的首選材料。拉擠片材通常在表面鋪覆一層脫模布,其主要作用為:(1)吸附遷移至表面的內脫模劑;(2)形成粘接粗糙面提高界面結合性能[5-6];(3)保護片材表面免受污染和損傷。但使用脫模布產生的各項成本也不容忽視,以90m葉片為例,每支葉片所用脫模布總成本約占拉擠主梁原材料成本的4.6%~7.5%;撕除一套葉片主梁的脫模布約需要2h,還涉及到片材翻轉等操作,增加了生產工時及人力資源;而脫模布帶來的褶皺、搭接損耗、撕除損傷等片材質量缺陷也會造成額外的成本損耗。除此之外,脫模布造成的固廢污染也與綠色生產制造要求相悖[7]。免除脫模布拉擠片材則在原工藝的基礎上,省去了脫模布及其加熱和導入裝置,降低了脫模布本身的材料成本、導入工裝成本和加熱產生的能耗成本,也規避了脫模布使用所帶來的質量及環保問題。

本文介紹了免脫模布拉擠片材的粘接機理,通過試驗測試其本體力學性能和界面性能,與使用相同材料體系的有脫模布拉擠片材進行對比分析,并探究片材儲存時間對界面粘接性能的影響,為免脫模布拉擠片材在大型風電葉片上批量應用提供技術支持。

2 免脫模布粘接機理

免脫模布拉擠片材的原理是通過對傳統的內脫模劑進行改性,使片材表面產生大量的極性基團(如羥基),形成高能表面。而灌注樹脂本身存在的較多極性基團(如羥基和氨基),對片材的高能表面具有很好的浸潤性和吸附性。根據表面浸潤理論,當兩組分能實現完全浸潤,樹脂在高能表面上的物理吸附所提供的強度將大大超過樹脂的內聚強度。同時,由于灌注樹脂的可流動性和滲透性,其極性基團與板材表面的極性基團易形成氫鍵,賦予板材和灌注樹脂界面良好的粘接性能,彌補免脫模布拉擠片材表面粗糙度小、比表面積低的劣勢。

由于使用改性內脫模劑及粘接機理的變化,使得免脫模布拉擠片材產生一些需要驗證的性能風險,主要分為三方面:

(1)改性內脫模劑使得片材原有的脫模劑體系發生改變,是否會對片材的本體性能產生影響;

(2)免除脫模布后比表面積的顯著降低,是否能夠通過高能表面的化學鍵結合強度進行補償,從而保持片材良好的界面性能;

(3)表面極性基團是否會受時間及環境的影響,從而造成界面穩定性的波動等。

因此,本文針對上述本體性能、界面性能及表面粘接穩定性分別開展測試方案設計及驗證。

3 試驗部分

3.1 原材料及設備

3.1.1 原材料

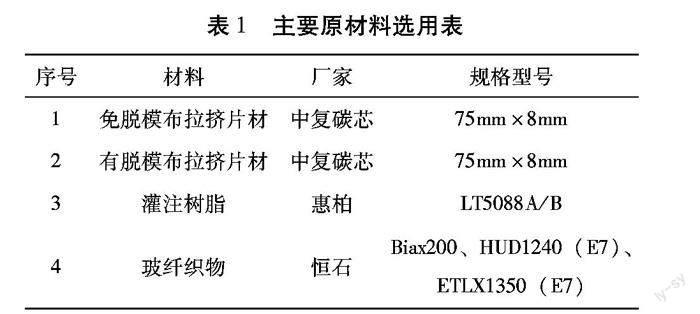

本試驗選用的主要原材料及規格型號如表1所示。

3.1.2 設備

萬能試驗機:INSTRON 5582

疲勞試驗機:INSTRON 8801

3.2 試驗方案

3.2.1 本體性能測試方案

由于改性內脫模劑的加入,使得片材原本的樹脂體系發生改變,因此需重點驗證受樹脂影響較大,即可能產生的風險項,例如玻璃化轉變溫度(Tg)、90°方向力學性能、層間剪切強度以及疲勞性能等。

免脫模布拉擠片材的本體性能測試參照行業相關標準開展,具體測試項目如表2所示。

3.2.2 界面性能測試方案

對于任何體系的復合材料,想要充分發揮其優越的力學性能及減重優勢,了解增強纖維和基質系統的粘合特性是至關重要的[8-10]。對于常規的拉擠片材而言,脫模布的應用有利于形成粗糙面,從而使片材具有良好的界面性能。而免除脫模布后的拉擠片材是否會產生界面性能差異,成為其能否在風電葉片上批量應用的關鍵因素。因此,本文重點對界面性能開展研究,并結合片材在實際應用中存在的界面形式設計測試方案,測試項目如表3所示。

(1)表面粘接性能測試方案

拉擠片材在實際應用中存在兩種表面粘接形式:拉擠片材+層合板、拉擠片材+導流織物+拉擠片材。該方案需要將免脫模布拉擠片材厚度由8mm單面打磨至5mm后開展制樣及測試。拉擠片材與層合板粘接形式:先鋪設6層單向高模玻纖織物(HUD1240玻纖織物),然后將拉擠片材未打磨面貼向玻纖織物鋪設;拉擠片材與拉擠片材粘接形式:需在2層拉擠片材間鋪設一層導流織物(Biax200玻纖織物),拉擠片材未打磨面貼向導流織物鋪設。鋪設完成后,用灌注樹脂進行真空灌注固化,參照EN1465開展制樣及測試。

(2)90°拉伸性能測試方案

拉擠片材沿葉片弦向鋪放時,兩片拉擠片材的側立面之間可能會形成一定寬度的間隙,在灌注時被樹脂填充。為驗證由此產生的界面性能,設計了90°拉伸和V型剪切性能測試方案,如圖2所示。將兩片拉擠片材并排鋪放,拼接間隙為m(m=2mm或4mm),用灌注樹脂進行真空灌注固化。試樣寬度方向為拉擠片材0°纖維方向,參照ISO 527開展制樣及測試。

(3)V型剪切性能測試方案

該方案是為了驗證兩片拉擠片材側立面之間界面的剪切性能。V型剪切和90°拉伸性能測試所用的試樣鋪層灌注方式是一致的,如圖2所示,拼接間隙為m(m=2mm或4mm),用灌注樹脂進行真空灌注固化。試樣寬度方向為拉擠片材0°纖維方向,參照ASTM D7078進行制樣及測試。

(4)層間剪切性能測試方案

表征拉擠片材上下表面與玻纖織物和樹脂的界面剪切性能。本方案試樣的鋪層形式與表面粘接性能試樣一致,參照ISO 14130開展制樣及測試,樣品尺寸100mm×50mm×10mm。

(5)斷裂韌性測試方案

為掌握拉擠片材的沖擊韌性,需有效獲取其層間斷裂特性。復合材料的Ⅰ型層間斷裂韌性(GIC)往往小于Ⅱ型層間斷裂韌性(GIIC),故GIC的可靠識別對復合材料層合板設計尤為重要。雙懸臂梁試驗是研究復合材料Ⅰ型層間斷裂行為并測定其GIC的常用方法,適用于具有脆性聚合物基體的碳纖維和玻璃纖維增強層合板[11],因此本方案參照ASTM D5528標準測定GIC。

3.2.3 表面粘接穩定性測試方案

拉擠片材表面覆蓋的脫模布能夠保護片材表面免受污染和損傷,從而使片材表面具有長期穩定的粘接性能。對于免脫模布拉擠片材,為了驗證時間對界面性能的影響,本文設計了表面粘接強度穩定性測試方案。

選用成熟的生產工藝所制造的免脫模布拉擠片材,存放于倉庫環境中,設定不同間隔周期,最長存放時間為90天,對拉擠片材表面粘接(拉擠片材+導流織物+拉擠片材)性能進行測試,試樣形式如圖1(b)所示。

4 結果與分析

4.1 本體性能測試結果

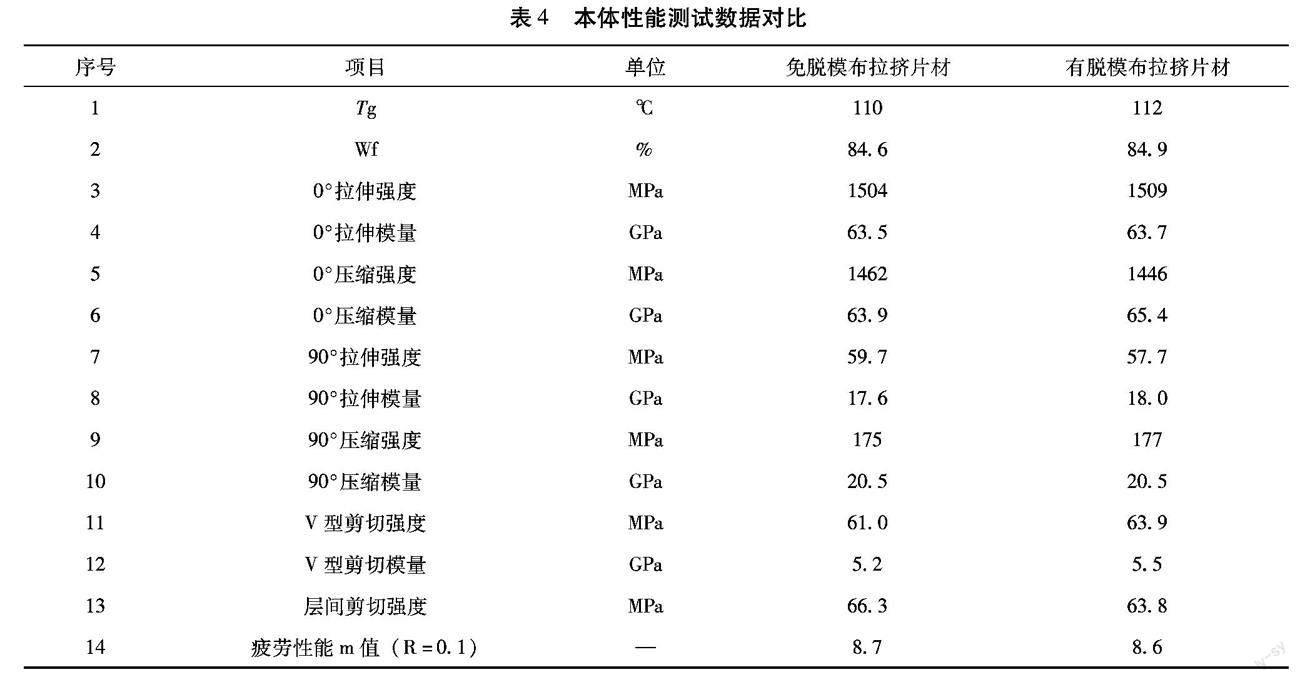

根據上述試驗方案開展測試,并將測試數據與使用相同材料體系的有脫模布拉擠片材進行對比,測試結果如表4所示。

由表4可知,免脫模布拉擠片材的本體性能并未發生明顯改變。一些與樹脂體系相關性較大的風險項,例如玻璃化轉變溫度(Tg)、90°方向力學性能、層間剪切強度和疲勞性能等,未出現顯著的性能降低;葉片結構設計控制要素如模量和疲勞m值等,也與有脫模布拉擠片材的性能水平基本一致,這說明加入的改性內脫模劑對片材力學性能未產生不利影響。

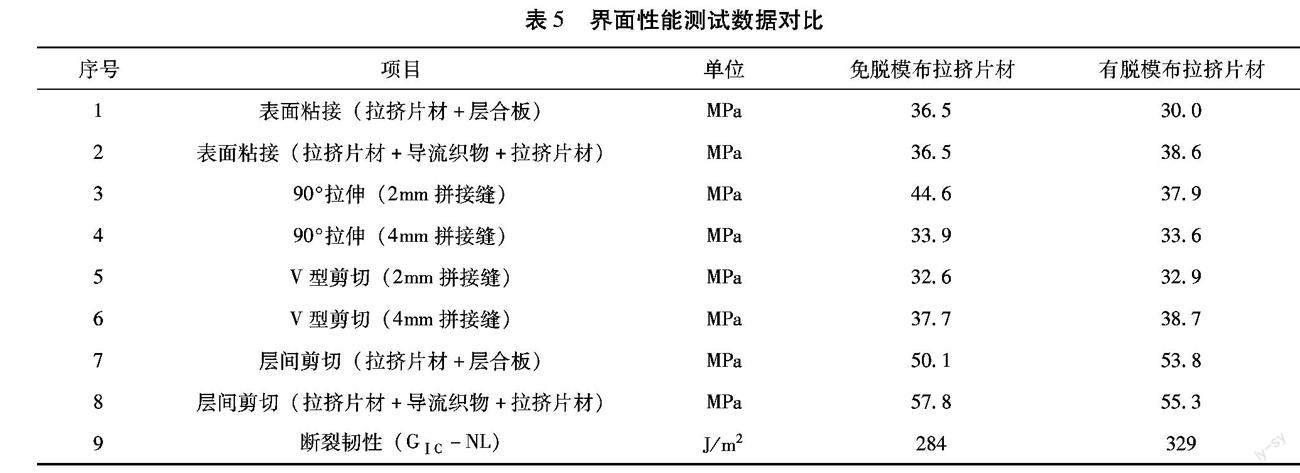

4.2 界面性能測試結果

界面性能測試數據如表5所示。由測試數據可以看出,免脫模布拉擠片材較有脫模布拉擠片材的各項界面性能并未發生顯著的提升或下降,與有脫模布拉擠片材性能基本相當,能滿足風電葉片使用要求。分析原因有以下三方面:

(1)傳統的有脫模布拉擠片材表面可能會存在少量的內脫模劑殘留,從而降低其表面粘接性能,但免脫模布片材所使用的改性內脫模劑則無此不利影響。

(2)免脫模布拉擠片材會因表面粗糙度下降致使比表面積減少,但表面并非完全光滑平整,在微觀下可以看到纖維與樹脂之間存在一些微小的凹凸不平、縫隙和空隙,如圖7所示,利于灌注樹脂滲透到片材表面起到機械鉸合的作用,有利于提高片材與灌注樹脂的粘接強度。

(3)由于加入的改性內脫模劑,使片材表面產生大量的極性基團(如-OH羥基),形成高能表面,易與灌注樹脂中的羥基和氨基形成氫鍵,使得灌注樹脂對片材表面有很好的浸潤性和吸附性。根據表面浸潤理論,當兩組分能實現完全浸潤,灌注樹脂在高能表面上的物理吸附所提供的強度將大大超過樹脂的內聚強度,從而增強界面的粘接性能,能夠彌補其粘接面粗糙度不足所造成的影響。

基于以上數據和原因分析,說明無脫模布拉擠片材仍能夠保持良好的界面性能。

4.3 表面粘接強度穩定性

表面粘接強度穩定性數據如圖8所示。

拉擠片材暴露于倉庫環境中,在不同暴露時間后測試其表面粘接的拉剪強度,平均拉剪強度值為38.6MPa。在90天的測試周期內,片材表面拉剪強度在均值的±5%范圍內波動。拉剪強度的最小值出現在第1天(36.5MPa),拉剪強度的最大值出現在第75天(39.9MPa),說明存儲時間對拉擠片材界面性能的影響較小,長期暴露于倉庫環境中,免脫模布拉擠片材仍具有較好的表面粘接強度穩定性。

5 結語

(1)加入的改性內脫模劑未對片材本體力學性能產生顯著影響,免脫模布拉擠片材與有脫模布拉擠片材性能基本相當。

(2)免脫模布拉擠片材的界面性能并未發生顯著的提升或下降,仍具有良好的界面性能。

(3)免脫模布拉擠片材在90天的測試周期內,表面粘接強度的波動幅度在均值的±5%范圍內,存儲時間對拉擠片材界面性能無明顯影響。

綜上所述,免脫模布拉擠片材的各項性能均能夠滿足風電葉片主梁用拉擠片材的技術指標要求。在降本增效的行業大背景下,免脫模布拉擠片材具有顯著的成本優勢,同時能夠降低撕除脫模布所帶來的質量風險及人工成本。預計近幾年將陸續替代傳統的拉擠片材,在風電葉片制造中大量應用。

參 考 文 獻

[1]黃輝秀,于永峰,劉煥旭,等. 拉擠復合材料板材在風電葉片上的應用研究[J]. 風能,2018(07):86-88.

[2]孫二平,蘇寶定,江海濤. 大風機葉片材料輕量化的探索[J]. 玻璃纖維,2022(2):37-42.

[3]李成良,楊超,倪愛清,等. 復合材料在大型風電葉片上的應用與發展[J]. 復合材料學報,2023,40(3):1274-1284.

[4]趙新濤,姜寧,王明道,等. 纖維增強熱塑性復合材料拉擠成型工藝研究進展[J/OL]. 材料導報. https://kns.cnki.net/kcms/detail/50.1078.TB.20230308.1317.006.html

[5]王琪. 脫模布對風電葉片用復合材料二次粘接的影響分析[D]. 東華大學,2018.

[6]王偉偉,楊忠,劉鮮紅,等. 風電葉片玻纖拉擠板性能影響因素的研究[J]. 天津科技,2022,49(7):84-87.

[7]譚伯楊,閆美娟. 無脫模布玻纖拉擠板在風電葉片應用研究[J]. 玻璃纖維,2022(5):21-24.

[8]喬小亮,呂召濤. 大型風力發電機葉片拉擠片材層間樹脂填充研究[J]. 纖維復合材料,2022(3):118-122.

[9]馬騰,賈宇婷,吳海亮,等. 風電葉片拉擠玻板層間夾層織物性能研究[J]. 天津科技,2022,49(7):30-33.

[10]劉煥旭,于永峰,姜建建. 風電葉片拉擠片材主梁樹脂與片材之間粘接強度分析[J]. 纖維復合材料,2021(1):41-48.

[11]肖鵬程,鄧健,王增賢,等. 超高分子量聚乙烯纖維增強復合材料層合板層間斷裂韌性[J/OL]. 復合材料學報. https://doi.org/10.13801/j.cnki.fhclxb.20230407.001