復合材料快速成型技術研究綜述

羅云烽 王高鵬 程文禮 畢紅艷

摘 要 傳統的復合材料成型工藝制造成本高、周期長,制約著復合材料的大規模推廣應用,提高復合材料制造效率、降低制造成本是復合材料研究的永恒主題。本文概述了模壓快速成型、液體成型技術、熱塑性復合材料成型技術三種適用于航空領域的復合材料快速成型技術及其對應的材料體系特點和典型性能,總結了其在國內外航空領域的最新研究進展,提出了我國未來快速成型技術研究發展的相關建議。

關鍵詞 復合材料;快速成型技術;低成本;模壓成型;液體成型;熱塑性復合材料成型

Review on Rapid Prototyping Technology of

Composite Materials

LUO Yunfeng,WANG Gaopeng,CHENG Wenli,BI Hongyan

(AVIC Composite Company LTD,Beijing 101300)

ABSTRACT The traditional composite molding process has high manufacturing cost and long manufactur-ing cycle, which restricts the large-scale promotion and application of composite materials. Im-proving the manufacturing efficiency of composite materials and reducing the manufacturing cost are the eternal theme of composite materials research. This paper summarizes three kinds of composite rapid prototyping technology applicable to the aviation field, namely, rapid com-pression molding, liquid molding technology and thermoplastic composite molding technology, as well as their corresponding material system characteristics and typical properties, summarizes their latest research progress in the aviation field at home and abroad, and put forward relevant suggestions for the research and development of rapid prototyping technology in China in the future.

KEYWORDS composite materials; rapid prototyping technology; low cost; compression molding; liquid molding; thermoplastic composite molding

1 引言

復合材料因其具備高比強度、高比剛度、耐腐蝕等優異特性廣泛應用于航空航天等領域,但昂貴的制造成本長期制約著復合材料的擴大應用,如碳纖維及樹脂等材料成本一般只占到25%~30%,而制造成本卻占到了70%~75%[1]。另一方面,傳統復合材料成型周期長也制約著飛機月產速率,單通道飛機需求量將達到60~100架/月[2] ,如A320系列飛機月產速率在未來幾年將達到75架。因此,為提高復合材料在航空領域的競爭力,在保證減重及結構性能的同時降低制造成本、提高制造效率將成為復合材料應用的研究熱點。

國際上對復合材料低成本、快速成型技術的研究和應用相當重視,為實現擴大產能、降低成本、保護環境的目標,發起了一系列技術攻關項目和計劃,例如,歐洲的ALCAS(Advanced and low cost airframe structure)、WTO(Wing of Tomorrow)、潔凈天空(Clean Sky)、潔凈天空2(Clean Sky 2)計劃、TAPAS(Thermoplastic affordable primary aircraft structure)項目,美國的CAl(Composite affordable initiative)、RAPM(Rapid high-Performance Manufacturing)計劃,法國的SIDEFFECT項目等。近年來,國內在“綠色航空”和“雙碳”目標的驅動下,降低能源消耗、減少噪聲和碳排放已成為中國航空未來的發展目標。因此,提高飛行器主材——復合材料的制造效率、降低能耗和碳排放勢在必行,本文主要針對模壓快速成型、液體成型技術、熱塑性復合材料成型技術三類航空領域常用的復合材料低成本、快速成型技術進行了概述和分析,包括各類成型技術適用的材料體系、工藝特點及國內外工程技術應用情況,并對復合材料快速成型工藝的未來研究發展方向進行了展望。

2 快速成型技術

目前,復合材料結構制造工藝較多,可以適用不同結構的生產制造,但考慮到航空領域尤其是民用飛機的工業化生產效率及生產成本,改進固化工藝以減少時間、降低成本迫在眉睫。快速成型技術(Rapid Prototyping)是一種基于離散、堆積成型原理的新型制造方法[3],是一種低成本快速成型技術,常見的有模壓快速成型技術、液體成型技術、熱塑性復合材料成型技術等[4]。

2.1 模壓快速成型技術

模壓快速成型技術是將預先鋪貼好的預浸料毛坯放置在模壓模具中,合模之后通過升溫加壓使得毛坯密實固化的工藝方法,模壓成型速率快、制品尺寸準確、成型質量穩定均一,結合自動化技術,可實現碳纖維復合材料結構件在民用航空領域的批量化、自動化、低成本制造。

2.1.1 模壓快速固化預浸料特點及性能

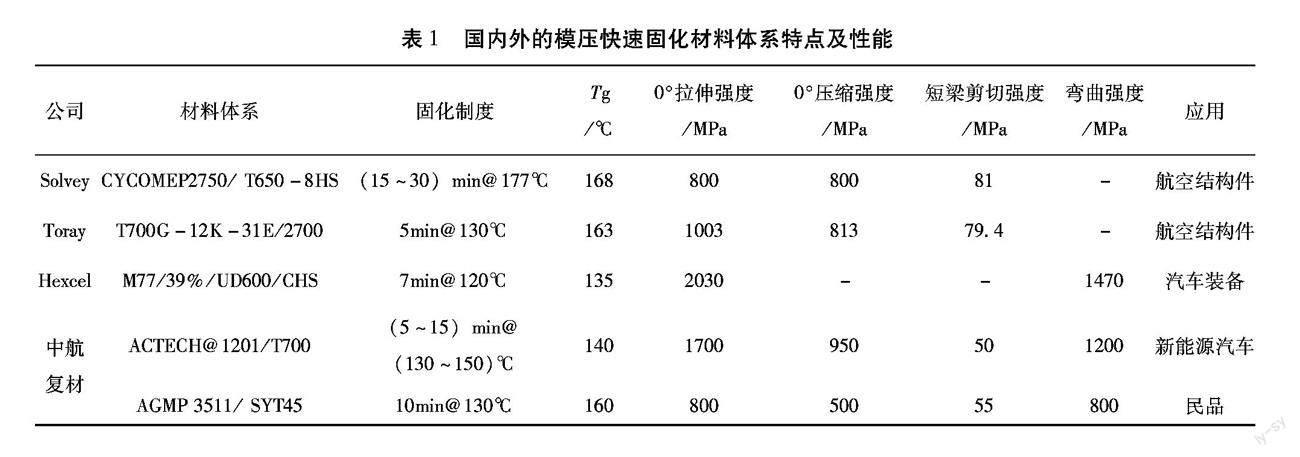

模壓快速固化預浸料具有以下特點:(1)樹脂體系具備良好的粘度-溫度特性;(2)預浸料具有較長的儲存期及操作壽命;(3)較寬的工藝窗口,可以實現較寬溫度范圍內的固化要求,能夠滿足預浸料模壓工藝;(4)較高的反應活性,固化時間在30min以內[5];(5)樹脂與增強體具有較好的界面匹配性。目前,國內外的模壓快速固化預浸料體系的特點及性能如表1所示。

2.1.2 模壓快速成型技術應用現狀

美國2015年提出的RAPM計劃,旨在將復合材料的成型時間控制在30min以內,Solvay公司開發的CYCOM EP2750環氧樹脂體系就是該計劃的主要材料之一。通過模壓成型制備的各類零件,如圖1所示,內部質量優異,孔隙率均低于0.5%[6-8]。此外,美國東麗復合材料公司于2021年也宣布推出 Toray 2700預浸料體系,能夠在5min以內完成固化,用于制造翼肋和蜂窩板。

國內模壓快速成型技術起步較晚,且大多集中在汽車等民用領域,中航復合材料有限責任公司劉賓賓[9]使用ACTECH1201/SYT45預浸料體系通過模壓成型工藝制備了典型車身零部件加強梁,單件加強梁零部件快速模壓成型時間≤8.5 min,表面質量滿足制造驗收技術要求。

2.2 液體成型技術

液體成型技術(LCM)是指先將干纖維預制體鋪放于閉合模具型腔中,合模后將液體樹脂注射入模腔中,在壓力作用下樹脂流動并浸潤纖維的一系列復合材料成型技術,相比于熱壓罐成型工藝有很多優點,例如,適用于尺寸精度高、外形復雜的零件制造;制造成本低、操作簡單[10]。特別是近些年發展起來的高壓RTM工藝(HP-RTM),通過縮減注射時間,有望將航空結構件制造時間控制在幾十分鐘內,實現高纖維含量、高性能的零件制造。

2.2.1 液體成型樹脂體系特點及性能

液體成型工藝的樹脂體系通常具備以下特點[11]:(1)良好的粘溫特性,注射溫度下具備較低的粘度;(2)與增強纖維形成良好的界面,可快速充滿型腔;(3)有良好的固化反應特性,固化收縮率低,成型后制件內部無微裂紋。

國外航空領域用液體成型樹脂的生產廠商主要有比利時的Solvay 公司、美國的Hexcel 公司和日本的Toray公司。國內也開發了一系列高力學性能、高韌性的樹脂體系。典型的液體成型樹脂體系特點及性能如表2所示。

2.2.2 液體成型技術應用現狀

國外在低成本液體成型技術開展了很多技術研究及工程應用,GKN公司使用RTM工藝一體化成型了17m長的C形后緣翼梁,如圖2所示,并于2021年9月交付空客公司用于明日之翼計劃[12]。Spirit AeroSystems公司于2021年8月向空客公司交付了第一批使用RTM技術生產的新A320擾流板,如圖3所示,制造成本大幅降低,生產效率大幅提升[13]。奧地利Alpex公司采用Hexcel RTM6-2雙組分樹脂體系,采用HP-RTM技術成型了A350門框[14],通過自動化生產系統,整個成型周期約為4h,零件成本降低30%,生產效率達到 500-1000個/年。

國內在復合材料液體成型技術研發及應用方面也開展了一定研究和探索工作。主要研究機構有中航復材、商飛公司、成飛公司等。中航復材使用BA9914材料體系成型了帽型加筋壁板及大尺寸加筋壁板典型件,該結構件的纖維體積含量達到了58%以上,驗證了VARI 工藝對提高復合材料纖維含量的可行性[15]。航空工業成飛的羅維等人[16]針對一種含縱橫加筋及局部翻邊結構特征的機身次承力框結構的整體化 RTM 成型工藝方法進行了研究,采用全(0°/90°)鋪層方案和面注膠方式成功制備了內部質量合格、力學性能與熱壓罐成型工藝相當的復合材料整體隔框,如圖4所示。

2.3 熱塑性復合材料成型技術

近年來,熱塑性復合材料已成為國內外復合材料制造領域的研究熱點,因其具有高抗沖擊性、高韌性、高損傷容限以及良好的耐熱性等優點。通過熱塑性復合材料焊接可以大幅降低飛機結構的鉚釘和螺栓連接數量,可大幅提高生產效率、降低生產成本[17]。據飛機結構一級供應商Airframer Collins Aerospace報道,與金屬和熱固性復合材料組件相比,非熱壓罐成型的可焊接熱塑性結構有可能將制造周期縮短80%[18]。

2.3.1 熱塑性復合材料體系特點及性能

與熱固性復合材料相比,熱塑性復合材料有如下特點: (1)具有可焊接特性,通用性強,焊接時間短,可以應用于熱塑性復合材料的連接[17];(2)韌性好,耐疲勞,損傷容限高;(3)存儲和操作壽命長,可長期使用;(3) 生產效率高,通常僅需數十秒到幾分鐘;(4)可回收利用,對環境友好。

目前,航空領域常用的熱塑性樹脂體系主要有PEEK、PEKK、PPS等。國外開發較早,并已成熟應用,國內起步較晚,但也實現了航空級CF/PPS和CF/PEEK板材的制備。國內外熱塑性樹脂復合材料特點及性能如表3所示。

2.3.2 熱塑性復合材料焊接成型及應用

目前,最具潛力的熱塑性復合材料焊接技術主要有超聲波焊接、感應焊接、電阻焊接等,上述三種熱塑性復合材料焊接方式的原理如圖5所示。

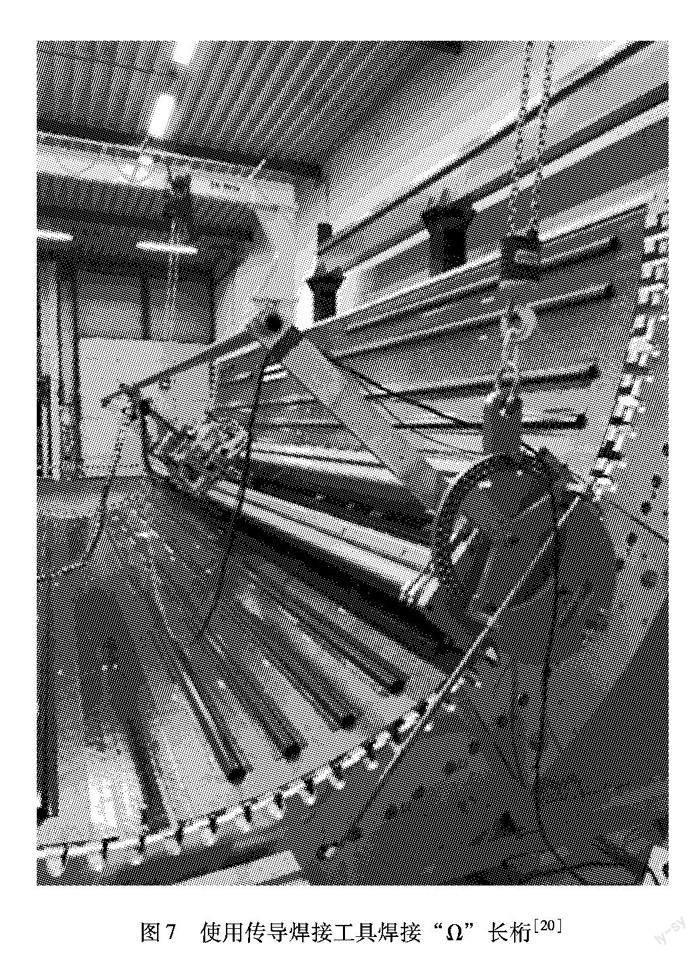

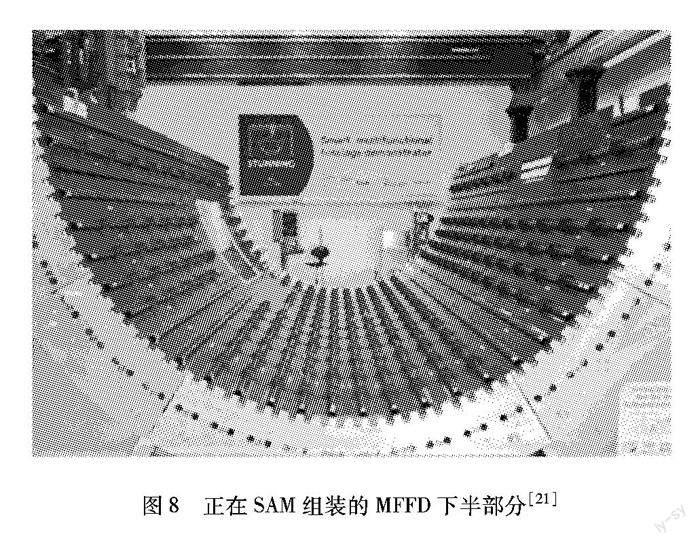

荷蘭Fokker 公司設計并開發的灣流650型商務機的尾翼部分由CF/PPS復合材料焊接而成,并首次創新性地將電感定位焊接技術引入飛機方向舵和升降舵的工業化制造中[19];德國DLR機構負責MFFD多功能機身演示件上半部分的制造,其Z型縱梁通過連續超聲波焊接實現與原位固化熱塑性復合材料蒙皮的連接,如圖6所示,整個焊接大約需要兩分鐘[20]。MFFD的下半部分由荷蘭SAM/XL公司負責制造,首先用1米長的傳導焊接工具將“Ω”長桁定位并通過超聲波焊接于機身蒙皮上,如圖7和圖8所示,然后將馬鞍形角片使用同樣的超聲波電焊焊接于蒙皮上,最后安裝地板格柵、地板梁及其他系統[21]。另外,空客正在研發的新一代A320,機身、機翼、門框和接頭等都采用了熱塑性復合材料,使得其復材用量達到了50%~60%,不僅可實現更高的生產率,還可以實現最佳的成本和重量;

3 結語

高效率、低成本已是未來復合材料成型工藝的新發展方向,也是我國航空復合材料領域實現“雙碳”目標和綠色航空的必由之路。國內在此類成型技術的工藝原理、實驗應用等領域取得了一定成果,但還存在一定差距,結合國內外發展,提出以下建議:

(1)模壓快速成型技術尤其在航空結構小零件的應用及制造有很大優勢,未來需要重點研究快速固化模壓樹脂體系及預浸料,固化時間要小于30min,材料工藝性良好,滿足自動鋪放等自動化生產需求,還需具備優異的耐溫性和力學性能,滿足航空主次承力結構需求;另一方面,要建立模壓自動化生產線,通過PLC控制系統實現物料出庫、下料設備、成型設備、轉移設備、切割設備、檢測設備等的集成,實現機械臂上料、機械臂取件轉移、產品切割打孔、無損檢測等功能,配合報警系統和網絡監測系統,保證自動化生產線的生產效率、安全性和可靠性;小尺寸零件預制體的快速鋪貼成型,可以通過熱隔膜成型、機械熱成型等實現預浸料平板毛坯的賦形,重點研究模具溫度、壓實速率對預制體成型質量的影響,抑制纖維扭轉和褶皺的產生,實現快速鋪貼。

(2)液體成型技術的發展首先還是先進樹脂體系的開發,要求注射溫度下具有較低的粘度,通常小于10Pa·s,且具備較高的玻璃化轉變溫度和優異的濕熱性能,韌性和損傷容限滿足航空主承力結構的應用;另一方面是開發干纖維自動鋪放技術,如M21S機翼通過ADFP 干纖維自動鋪放預成型有效提高了最終制件的纖維體積含量,實現RTM結構件由次承力逐漸轉為主承力結構;成型過程中還可以通過固化過程仿真、工藝過程數值模擬、固化變形仿真及控制、壓力傳遞等模擬手段監測,采用PAM-RTM等軟件針對不同樹脂反應體系選擇合適的數學模型進行描述,對固化過程中熱量傳遞、樹脂流動填充、纖維密實、氣泡產生遷移進行實時監測,實現多物理場及多尺度下的耦合計算,提高產品合格率。

(3)隨著國際越來越多的飛機型號成功應用熱塑性復合材料及其焊接技術,驗證了熱塑性復合材料成型技術在民用飛機結構制造的可行性。目前,有望在未來國產大飛機上看到熱塑性復合材料的身影。因此,我國亟需建立完整的技術體系,填補關鍵技術空白,繼續解決熱塑性復合材料體系的開發、成型工藝規范的制定、形成各類材料標準及焊接工藝規范,建立焊接及焊縫質量的評價方案及標準、開發連續自動化焊接設備等。

參 考 文 獻

[1]Shehab E, Ma W, Wasim A. Manufacturing cost modelling for aerospace composite applications[M]//Concurrent engineering approaches for sustainable product development in a multi-disciplinary environment. Springer, London, 2013: 425-433.

[2]Update: Lower wing skin, Wing of Tomorrow[EB/OL]. [2022-09-01]. https://www.compositesworld.com/articles/update-lower-wing-skin-wing-of-tomorrow.

[3]Gibson I, Liu Y, Savalani M M, et al. Composites in rapid prototyping[J]. Journal for New Generation Sciences, 2009, 7(3): 35-47.

[4]Upcraft S, Fletcher R. The rapid prototyping technologies[J]. Assembly Automation, 2003.

[5]Timothy J. Luchini, Alejandro J. Rodriguez, Scott A. Rogers, et al. Rapid High Performance Molding of Structural xEP-2750 Prepreg for Compression Molding[C]//SAMPE 2019 Conference Proceedings. Charlotte, NC. 2019.

[6]Shewchuk S M, Halford B, Matlack M P, et al. Development of Scalable Dynamic Control Architectures for Flexible Composites Manufacturing Work Cells[C]//SAMPE 2019 Conference Proceedings. Charlotte, NC. 2019.

[7]Bras A, Rodriguez A J, Russell R, et al. Challenges of Aerospace Structural Part Geometries for High-Rate Compression Molding[C]//SAMPE America Conference Proceedings, Seattle. 2020.

[8]Justin J. Schell, Steven M. Shewchuk, David Leach, Trevor McCrea, et al. Rapid High Performance Molding of Structural Thermoplastic Composite Parts[C]//SAMPE 2019 Conference Proceedings. Charlotte, NC. 2019.

[9]劉賓賓.碳纖維汽車零部件快速模壓成型工藝及其結構與性能研究[J].合成纖維工業,2020,43(04):7-10.

[10]Zade A, Kuppusamy R R P. A review on numerical optimization in liquid composite moulding processes[J]. Materials Today: Proceedings, 2019, 19: 329-332.

[11]Delgado J M P Q, Barbosa de Lima A G, do Nascimento Santos M J. The Liquid Composite Molding Process: Theory and Applications[M]//Transport Phenomena in Liquid Composite Molding Processes. Springer, Cham, 2019: 15-21.

[12]One-piece, one-shot, 17-meter wing spar for high-rate aircraft manufacture[EB/OL]. [2022-10-28]. https://www.compositesworld.com/articles/one-piece-one-shot-17-meter-wing-spar-for-high-rate-aircraft-manufacture.

[13]High-rate, automated aerospace RTM line delivers next-gen spoilers[EB/OL]. [2020-07-01]. https://www.compositesworld.com/articles/high-rate-automated-aerospace-rtm-line-delivers-next-gen-spoilers.

[14]HP-RTM for serial production of cost-effective CFRP aerostructures[EB/OL]. [2019-06-05]. https://www.compositesworld.com/articles/hp-rtm-for-serial-production-of-cost-effective-cfrp-aerostructures.

[15]陳超,唐中華,張帥,郭長龍,倪敏軒,劉秀,王希,孫萌萌.復合材料熱隔膜預成型技術的工程化應用研究[J].纖維復合材料,2021,38(03):32-35+51.

[16]羅維,郭強,趙文琛,彭珂,黃海超.復合材料縱橫加筋隔框RTM成型工藝[J].宇航材料工藝,2021,51(06):44-48.

[17]Koutras N, Villegas I F, Benedictus R. Influence of temperature on the strength of resistance welded glass fibre reinforced PPS joints[J]. Composites Part A: Applied Science and Manufacturing, 2018, 105: 57-67.

[18]Collins Aerospace demonstrates new thermoplastic composites capabilities [EB/OL]. [2022-09-22]. https://www.compositesworld.com/news/collins-aerospace-demonstrates-new-thermoplastic-composites-capabilities.

[19]Welding thermoplastic composites[EB/OL].[2022-09-01]. https://www.compositesworld.com/articles/welding-thermoplastic-composites.

[20]Thermoplastic composites welding advances for more sustainable airframes[EB/OL].[2022-09-28]. https://www.compositesworld.com/articles/thermoplastic-composites-welding-advances-for-more-sustainable-airframes.

[21]Thermoplastic composites welding: Process control, certification, crack arresters and surface prep[EB/OL]. [2022-09-30]. https://www.compositesworld.com/articles/thermoplastic-composites-welding-process-control-certification-crack-arresters-and-surface-prep.