渤海稠油油藏組合調(diào)驅(qū)增油效果及作用機(jī)理*

呂金龍,劉長龍,李彥閱,肖麗華,黎 慧,王 楠,龐長廷,宋 鑫,鮑文博

(中海石油(中國)有限公司天津分公司,天津塘沽 300450)

0 前言

隨著國內(nèi)石油消耗量日益增加,海上油田高效開發(fā)對于確保國家能源安全具有重大現(xiàn)實意義。渤海地區(qū)稠油資源十分豐富,但由于儲層厚度大、非均質(zhì)性嚴(yán)重、巖石膠結(jié)強(qiáng)度較低和注采井距較大等不利因素制約,水驅(qū)開發(fā)效果較差[1-6]。近年來,聚合物凝膠調(diào)驅(qū)技術(shù)在渤海稠油油藏開發(fā)中取得了較好增油降水效果,但隨著調(diào)驅(qū)輪次增加,調(diào)驅(qū)效果逐漸變差,亟待開發(fā)出大幅度提高采收率技術(shù)。通過礦場生產(chǎn)測試資料分析認(rèn)為,目前制約稠油油藏開發(fā)效果的主要因素仍然是擴(kuò)大波及體積和提高洗油效率,其中擴(kuò)大波及體積需要從宏觀和微觀兩個方面著手,提高洗油效率需重點關(guān)注稠油乳化降黏和降低油水界面張力。近年來,由于顆粒類調(diào)剖劑具有粒徑分布窄、緩膨和“堵大不堵小”等特點[7-12],聚合物微球和凍膠分散體顆粒等調(diào)剖調(diào)驅(qū)體系研究受到石油科技工作者的高度重視,礦場試驗取得較好效果。在稠油乳化降黏技術(shù)方面,國內(nèi)研究工作在近些年來也取得了長足進(jìn)展。尉小明等[13]合成了一種環(huán)保型超稠油降黏劑,它可自動降解,具有乳化速度快、乳化溫度低、降黏效果好等特點。盡管顆粒類調(diào)剖劑和稠油乳化降黏劑都有單獨礦場試驗的應(yīng)用范例,但將它們組合應(yīng)用以及與強(qiáng)凝膠組合后的室內(nèi)研究和礦場試驗效果還未見文獻(xiàn)報道。本文通過實驗裝置創(chuàng)新形成注采端可視化“分注分采”巖心實驗?zāi)P停纬闪艘环N可定量研究層內(nèi)非均質(zhì)儲層吸液剖面變化規(guī)律的實驗方法,以LD5-2 油藏地質(zhì)特征和流體性質(zhì)為模擬對象,開展了組合調(diào)驅(qū)分流率、增油降水實驗研究和機(jī)理分析,以期為后續(xù)礦場試驗提供重要決策及理論依據(jù)。

1 實驗部分

1.1 材料與儀器

部分水解聚丙烯酰胺(HPAM),相對分子質(zhì)量為2000萬,固含量88%,水解度28.5%;鉻交聯(lián)劑、離子型稠油乳化劑、核殼型聚合物微球及凍膠分散體顆粒,有效含量100%,上述藥劑均由中海石油(中國)有限公司天津分公司渤海石油研究院提供。實驗用油為渤海LD5-2 油田脫氣原油與煤油混合而成,油藏溫度(55 ℃)下的黏度為200 mPa·s。實驗用水為該油田模擬注入水,礦化度為8 259.5 mg/L,主要離子質(zhì)量濃度(單位mg/L):K++Na+2 169.8、Ca2+816.6、Mg2+94.2、Cl-4 848.8、SO42-156.1、HCO3-173.9。柱狀巖心為石英砂環(huán)氧樹脂膠結(jié)人造巖心[14-17],尺寸為φ2.5 cm×10 cm,滲透率Kg=500×10-3、1000×10-3、1600×10-3、6400×10-3、11 200×10-3μm2;“分注分采”層內(nèi)非均質(zhì)巖心(圖1),尺寸為4.5 cm×6.0 cm×30 cm,分為高、低滲透層,各小層厚度均為3 cm,滲透率Kg為1600×10-3、11 200×10-3μm2。

圖1 層內(nèi)非均質(zhì)巖心結(jié)構(gòu)示意圖

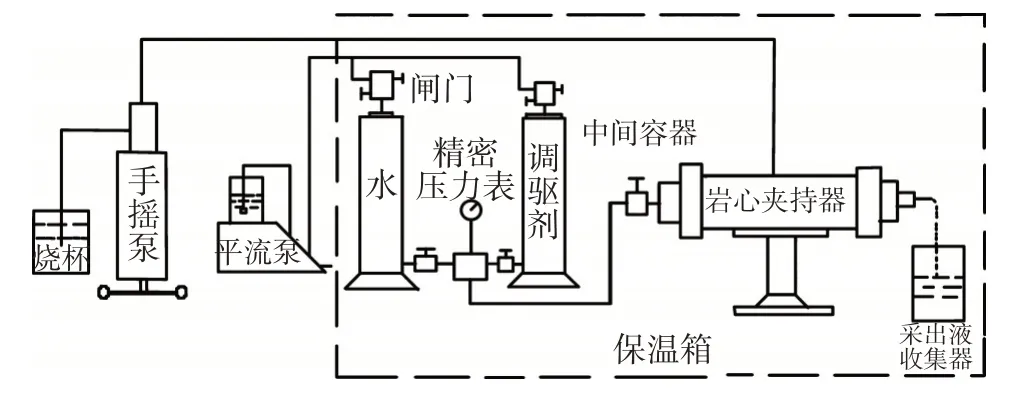

DV-Ⅱ型布氏黏度儀,美國Brookfield 公司;TX-500C 型旋滴界面張力儀,北京盛維基業(yè)科技有限公司;BDS400型倒置生物顯微鏡,奧特光學(xué)儀器公司;滲流特性實驗儀器設(shè)備主要包括平流泵、壓力傳感器、巖心夾持器、手搖泵和中間容器等,除平流泵和手搖泵外,其它部分置于溫度為55℃恒溫箱內(nèi)[18],實驗設(shè)備流程見圖2。

圖2 巖心實驗流程示意圖

1.2 實驗方法

(1)調(diào)剖調(diào)驅(qū)體系配制

采用模擬注入水配制質(zhì)量濃度為3000 mg/L的HPAM溶液,然后加入2000 mg/L鉻交聯(lián)劑,混合均勻后得到Cr3+聚合物凝膠體系。

采用模擬注入水配制一定質(zhì)量濃度(1000、1500、2000 mg/L)的稠油乳化劑溶液,加入3000 mg/L的聚合物微球和3000 mg/L的凍膠分散體顆粒,混合均勻形成三元復(fù)合體系。

(2)視黏度的測定

采用DV-Ⅱ型布氏黏度儀在溫度為55 ℃、轉(zhuǎn)速為6 r/min 條件下測試聚合物凝膠和三元復(fù)合體系的初始工作黏度。

(3)界面張力的測定

在55 ℃下,采用TX-500C 旋滴界面張力儀分別測試一定質(zhì)量濃度(1000、1500、2000 mg/L)的稠油乳化劑溶液和三元復(fù)合體系與原油間界面張力。

(4)乳化降黏實驗

將新配制的三元復(fù)合體系按一定油水比與原油混合,放置于55 ℃的保溫箱中靜置1 h,攪拌2 min(攪拌槳轉(zhuǎn)速250 r/min)后,采用DV-Ⅱ型布氏黏度儀在溫度為55 ℃、轉(zhuǎn)速為6 r/min 下測試乳狀液的黏度,按式(1)計算原油的降黏率。

其中,η—降黏率,%;μ0—原油初始黏度,mPa·s;μ1—與三元復(fù)合體系混合后原油黏度,mPa·s。

(5)聚合物微球外觀形態(tài)觀察

采用BDS400型倒置生物顯微鏡觀測聚合物微球外觀形態(tài)和粒徑分布。

(6)滲流特性實驗

滲流特性實驗具體步驟如下:①巖心抽空飽和地層水,注模擬水,記錄壓力δp1;②注入4~5 PV的化學(xué)劑,記錄壓力δp2;③化學(xué)劑候凝或緩膨7 d 后,后續(xù)注水4~5 PV,記錄壓力δp3。

滲流特性采用阻力系數(shù)和殘余阻力系數(shù)指標(biāo)來描述,通常用符號Fr和Frr來表示,其定義為:

(7)驅(qū)油實驗

采用“分注分采”巖心進(jìn)行驅(qū)油實驗(圖3)。具體實驗步驟如下:①巖心稱干重,抽真空,飽和地層水,稱濕重獲取孔隙體積;②在油藏溫度條件下,油驅(qū)水飽和模擬油,完成飽和油后老化24 h,計算含油飽和度;③水驅(qū)至含水80%,按照下述“分注分采”實驗方案設(shè)計注入相關(guān)藥劑,緩膨7 d 后進(jìn)行后續(xù)水驅(qū),直至含水達(dá)到98%。驅(qū)替過程中記錄注入壓力以及注入端和采出端各個小層吸液量和采液量,計算含水率、分流率和采收率,繪制動態(tài)特征曲線。上述實驗過程中注入速率為0.3 mL/min,壓力記錄間隔為30 min。

圖3 “分注分采”巖心實驗流程示意圖

方案1-1:水驅(qū)至含水80%+0.3 PV 三元復(fù)合體系+后續(xù)水驅(qū)至含水98%;

方案1-2:水驅(qū)至含水80%+0.1 PV Cr3+聚合物凝膠(高低滲層同注)+0.2 PV 三元復(fù)合體系+后續(xù)水驅(qū)至含水98%;

方案1-3:水驅(qū)至含水80%+0.1 PV Cr3+聚合物凝膠(單注高滲透層)+0.2 PV 三元復(fù)合體系+后續(xù)水驅(qū)至含水98%。

2 結(jié)果與討論

2.1 三元復(fù)合體系的性能分析

2.1.1 界面張力

稠油乳化劑(1000、1500、2000 mg/L)溶液和在相應(yīng)稠油乳化劑溶液中加入3000 mg/L的聚合物微球和3000 mg/L的凍膠分散體顆粒的三元復(fù)合體系與原油間界面張力見表1。從表1可以看出,隨稠油乳化劑濃度的增加,稠油乳化劑溶液和三元復(fù)合體系與原油間界面張力逐漸降低。與稠油乳化劑溶液相比,三元復(fù)合體系與原油間界面張力稍有升高,這是因為三元復(fù)合體系中的聚合物微球和凍膠分散體顆粒吸附損耗了部分稠油乳化劑,使稠油乳化劑有效含量降低,界面張力略微升高,但升高幅度不大。

表1 稠油乳化劑溶液和三元復(fù)合體與原油間的界面張力

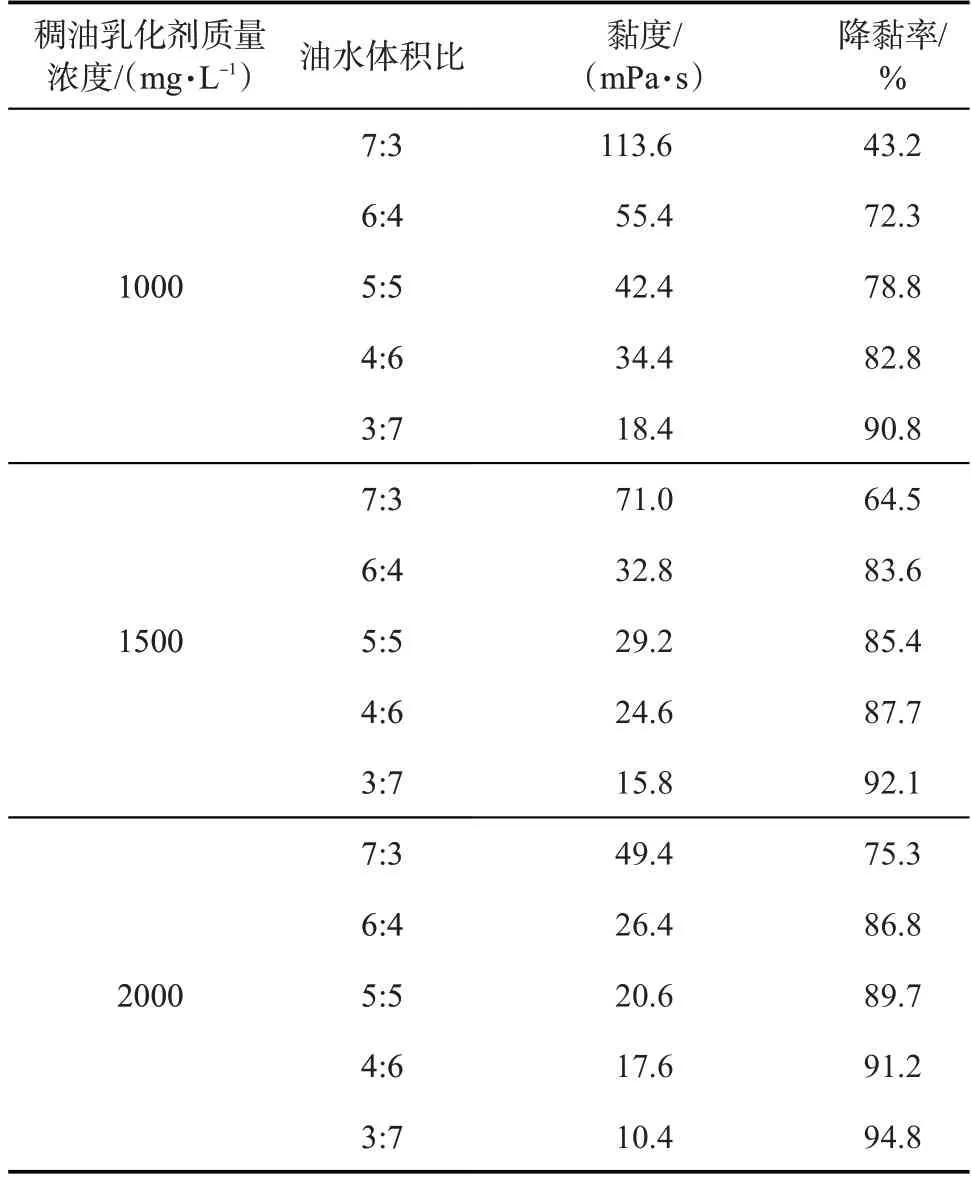

2.1.2 乳化降黏性

一定稠油乳化劑質(zhì)量濃度的三元復(fù)合體系按一定油水比與原油混合,在55 ℃保溫箱中放置1 h,攪拌2 min 后測試乳狀液黏度,在不同油水比條件下與原油黏度進(jìn)行對比并計算降黏率,結(jié)果見表2。從表2 可以看出,在稠油乳化劑濃度一定條件下,隨油水體積比的減小,體系黏度呈下降趨勢。當(dāng)油水體積比達(dá)到6∶4 時,稠油乳化劑質(zhì)量濃度為1500 mg/L 的三元復(fù)合體系對原油的降黏率高于80%,具有較好的降黏效果。隨著三元復(fù)合體系中稠油乳化劑濃度的增大,體系黏度逐漸降低,降黏率逐漸升高,乳狀液穩(wěn)定性增強(qiáng)。

表2 三元復(fù)合體系與原油按不同油水比混合乳狀液的黏度

綜合考慮經(jīng)濟(jì)成本與三元復(fù)合體降低界面張力和黏度的效果,三元復(fù)合體系中稠油乳化劑質(zhì)量濃度以1500 mg/L為宜。

2.1.3 微球微觀形態(tài)及粒徑分布

稠油乳化劑質(zhì)量濃度為1500 mg/L的三元復(fù)合體系初期和在55 ℃下放置7 d后顆粒外觀形態(tài)見圖4。凍膠分散體顆粒的透光性較好,光學(xué)顯微鏡下外觀輪廓比較模糊,故僅分析聚合物微球觀測結(jié)果。初期三元復(fù)合體系中聚合物微球粒徑較小,形態(tài)均一;隨水化時間的延長,聚合物微球的粒徑變大、分散性增大。

圖4 三元復(fù)合體系中聚合物顆粒的外觀形態(tài)

稠油乳化劑質(zhì)量濃度為1500 mg/L的三元復(fù)合體系在55 ℃下放置一定時間后聚合物微球顆粒的粒徑分布如圖5 所示。從圖5 可以看出,三元復(fù)合體系中聚合物微球顆粒的初始粒徑分布范圍較窄,隨著水化時間的延長,微球顆粒粒徑范圍逐漸變寬。聚合物微球顆粒的初始粒徑為8 μm左右;初期水化膨脹速率較快,5 d后膨脹速率開始變緩;7 d后的粒徑中值約為20 μm,膨脹倍數(shù)約為2.5倍。

圖5 放置不同時間后三元復(fù)合體系中聚合物微球的粒徑分布

2.2 注入性與調(diào)驅(qū)性能

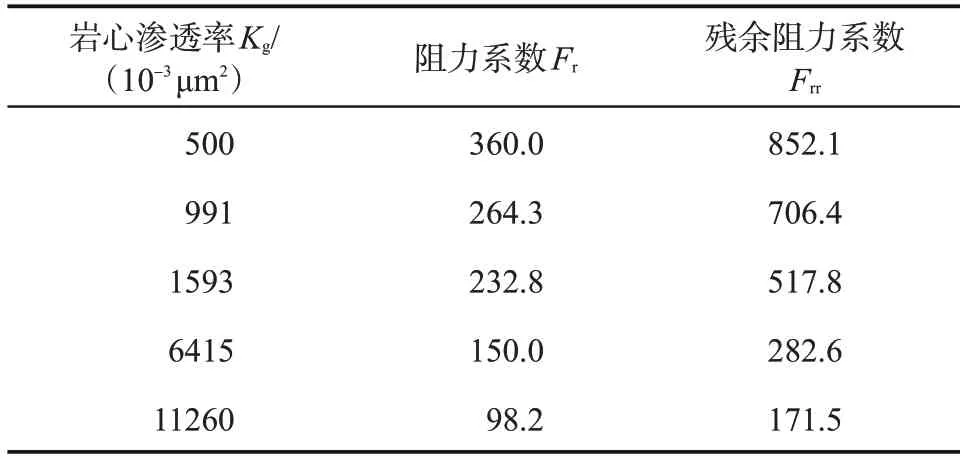

(1)Cr3+聚合物凝膠

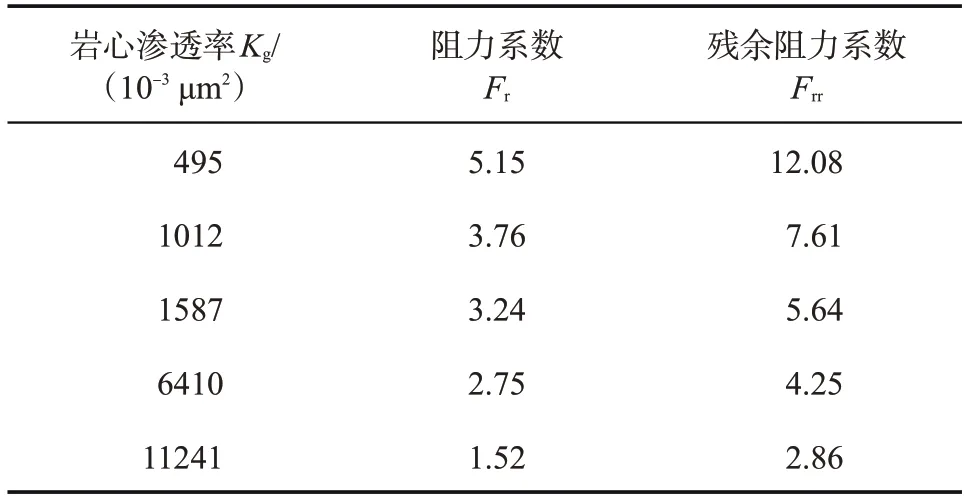

Cr3+聚合物凝膠對不同滲透率巖心的阻力系數(shù)和殘余阻力系數(shù)測試結(jié)果見表3,候凝時間為7 d。Cr3+聚合物凝膠的工作黏度為39.8 mPa·s。從表3可以看出,隨巖心滲透率的增大,巖心的孔喉尺寸增大,阻力系數(shù)和殘余阻力系數(shù)均降低。當(dāng)巖心滲透率高于6400×10-3μm2時,阻力系數(shù)較低,說明該聚合物凝膠體系在高滲透層內(nèi)具有良好注入性。進(jìn)一步分析發(fā)現(xiàn),聚合物凝膠候凝7 d 后對巖心的殘余阻力系數(shù)明顯高于阻力系數(shù),表明該聚合物凝膠體系的成膠效果較好,可以有效封堵高滲層,增大中低滲層吸液壓差,液流轉(zhuǎn)向能力較強(qiáng)。

表3 Cr3+聚合物凝膠對不同滲透率巖心的阻力系數(shù)和殘余阻力系數(shù)

(2)三元復(fù)合體系

三元復(fù)合體系對不同滲透率巖心的阻力系數(shù)和殘余阻力系數(shù)測試結(jié)果見表4,工作黏度為3.8 mPa·s。從表4 可以看出,隨巖心滲透率的增大,巖心孔喉尺寸增大,三元復(fù)合體系對巖心的阻力系數(shù)和殘余阻力系數(shù)降低。從整體來看,三元復(fù)合體系對巖心的阻力系數(shù)均較低,表明其注入性較好,進(jìn)入中低滲層所需吸液壓差較小,這更有利于顆粒類調(diào)剖劑在中低滲透層內(nèi)實現(xiàn)微觀液流轉(zhuǎn)向作用,可充分發(fā)揮三元復(fù)合體系中稠油乳化劑在中低滲透層的乳化降黏和洗油效用,提高原油采收率。經(jīng)過緩膨后三元復(fù)合體系對巖心的殘余阻力系數(shù)大于阻力系數(shù),說明三元復(fù)合體系中聚合物微球與凍膠分散體顆粒經(jīng)過緩膨后可有效封堵巖心孔喉,起到一定的調(diào)驅(qū)效果,驅(qū)油效率提升。

表4 三元復(fù)合體系對不同滲透率巖心的阻力系數(shù)和殘余阻力系數(shù)

2.3 組合調(diào)驅(qū)增油降水效果

由于渤海油田儲層厚度大,層內(nèi)非均質(zhì)性較強(qiáng),所以深刻認(rèn)識油田儲層吸液剖面變化規(guī)律是認(rèn)清儲層動用情況的重要因素。目前,室內(nèi)研究吸液剖面變化規(guī)律方法通常是將幾種滲透率均質(zhì)巖心并聯(lián)起來開展實驗,通過記錄實驗過程中各個小層出口端實驗數(shù)據(jù)來了解巖心吸液剖面變化規(guī)律及其對開發(fā)效果的影響。但此方法無法反映入口吸液剖面變化規(guī)律及巖心間流體交滲現(xiàn)象,對認(rèn)識層內(nèi)非均質(zhì)油藏吸液剖面變化規(guī)律參考意義較小。為此,本文提出了一種可定量研究層內(nèi)非均質(zhì)儲層吸液剖面變化規(guī)律的實驗方法,可在模擬層內(nèi)非均質(zhì)儲層物性基礎(chǔ)上,精確計量巖心各小層注入端與采出端吸液量和采出量,實現(xiàn)從注入端和采出端同時監(jiān)測剖面變化規(guī)律。

(1)采收率

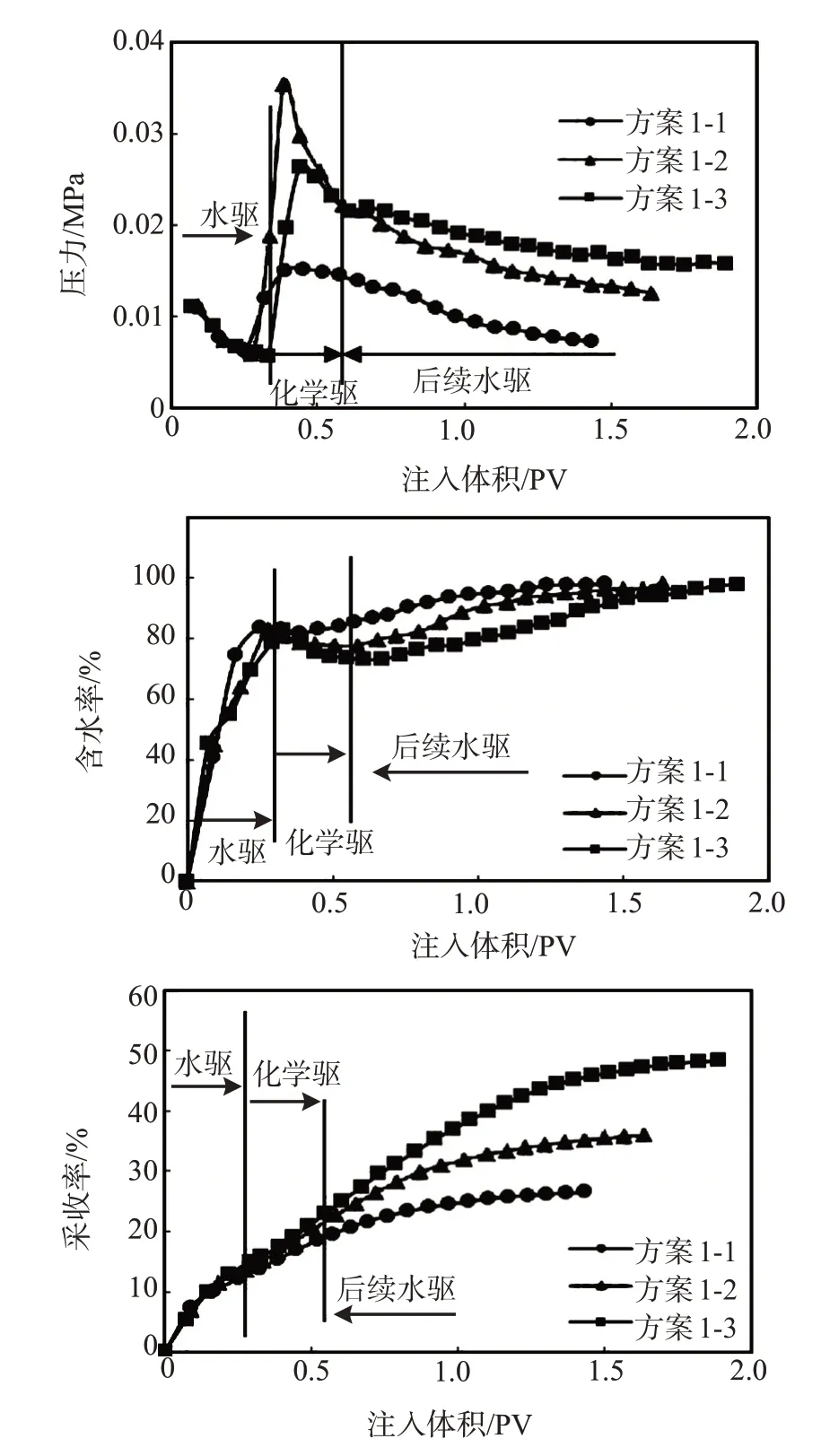

組合調(diào)驅(qū)增油降水實驗結(jié)果見表5,實驗過程中注入壓力、含水率和采收率隨注入體積的變化見圖6。

表5 組合調(diào)驅(qū)實驗的采收率

圖6 注入壓力、含水率和采收率隨注入體積的變化

從表5 和圖6 可以看出,三套方案的水驅(qū)階段壓力、含水率和采收率變化規(guī)律大致相同,但后續(xù)階段各個方案參數(shù)變化規(guī)律存在較大差異。與“方案1-1”相比,由于“方案1-2”和“方案1-3”增加了凝膠調(diào)剖段塞,大幅度增加了凝膠滯留區(qū)域滲流阻力,低滲透層吸液壓差和吸液量增大,因此,三元復(fù)合體系轉(zhuǎn)向進(jìn)入低滲透層,其中聚合物微球和凍膠分散體顆粒進(jìn)一步調(diào)整低滲透層內(nèi)部宏觀和微觀非均質(zhì)性,促使稠油乳化劑轉(zhuǎn)向進(jìn)入剩余油飽和度較高區(qū)域(中小孔隙),發(fā)揮乳化降黏和提高洗油效率作用,最終采收率明顯提高,采收率增幅提高18百分點。與“方案1-2”凝膠段塞籠統(tǒng)注入方式相比較,“方案1-3”采取關(guān)閉低滲透層打開高滲透層注入方式,由于低滲透層幾乎未受到凝膠的不利影響,有效吸液壓差增加,液流轉(zhuǎn)向效果更好,采收率增幅提高10.13百分點。

(2)分流率

驅(qū)油實驗過程中各小層分流率隨注入體積的變化如圖7 所示。從圖7 可以看出,由于巖心兩層滲透率級差較大,三套方案的水驅(qū)階段低滲層均無法啟動,高滲透層分流率始終保持100%。水驅(qū)后實施各類調(diào)驅(qū)措施致使采收率普遍提高,但各個方案間低滲透層動用程度存在較大差異。對于“方案1-1”,由于三元復(fù)合體系中聚合物微球和凍膠分散體顆粒在高滲層內(nèi)滯留能力較差,附加滲流阻力增幅較小,注入壓力升幅較小,無法啟動低滲層,致使三元復(fù)合體系注入和后續(xù)水驅(qū)階段低滲層分流率為零,只能依靠顆粒在高滲層內(nèi)部產(chǎn)生的液流轉(zhuǎn)向作用和稠油乳化劑乳化降黏作用來提高微觀波及體積和洗油效率,因而采收率增幅較小。與“方案1-1”相比較,“方案1-2”和“方案1-3”因凝膠段塞液流轉(zhuǎn)向作用,低滲透層分流率均有不同程度提高。在調(diào)驅(qū)階段,隨Cr3+聚合物凝膠在高滲透層內(nèi)部滯留,過流斷面減小,高滲透層分流率降低,滲流阻力增加,注入壓力升高,低滲透層吸液壓差增大,吸液量增加,分流率升高,實現(xiàn)液流轉(zhuǎn)向作用。當(dāng)因調(diào)驅(qū)劑滯留在低滲透層中而引起的滲流阻力增加速率大于高滲透層中滲流阻力增加速率時,吸液端出現(xiàn)剖面返轉(zhuǎn)現(xiàn)象,但高滲透層中Cr3+聚合物凝膠滲流產(chǎn)生的層內(nèi)壓差會迫使部分流體通過層內(nèi)交滲作用進(jìn)入低滲透層,故產(chǎn)液端表現(xiàn)為低滲透層分流率仍持續(xù)上升,發(fā)生剖面反轉(zhuǎn)時機(jī)較吸液端略晚。巖心進(jìn)出口分流率對比發(fā)現(xiàn),“方案1-2”和“方案1-3”的高滲透層“入口”分流率均低于“出口”分流率,低滲透層“入口”分流率均高于“出口”分流率,表明層內(nèi)非均質(zhì)巖心(儲層)內(nèi)部存在“繞流”現(xiàn)象,即部分轉(zhuǎn)向進(jìn)入低滲透層的調(diào)驅(qū)劑連同油又回流到高滲透層。與“方案1-2”相比,“方案1-3”發(fā)生剖面反轉(zhuǎn)現(xiàn)象明顯滯后,低滲層分流率增幅較高。分析認(rèn)為,Cr3+聚合物凝膠不僅可以有效封堵高滲透層、提高注入壓力,同時也會傷害低滲透層、減小吸液壓差,最終降低液流轉(zhuǎn)向效果。由此可見,減少低滲透層凝膠的吸入量有利于提高調(diào)驅(qū)效果。因此,在礦場實施調(diào)驅(qū)措施時應(yīng)合理控制注入壓力,避免低滲層因被污染傷害嚴(yán)重造成后續(xù)注入調(diào)驅(qū)劑主要在高滲透層內(nèi)低效循環(huán)。

圖7 巖心分流率隨注入體積的變化

3 結(jié)論

稠油乳化降黏劑可以降低油水間界面張力和產(chǎn)生乳化降黏效果,油水體積比達(dá)6∶4 后乳化降黏率超過80%。

組合調(diào)驅(qū)體系間可以產(chǎn)生協(xié)同效應(yīng),與單一三元復(fù)合體系調(diào)驅(qū)相比,組合調(diào)驅(qū)采收率提高18百分點。

由“分注分采”巖心實驗發(fā)現(xiàn),在發(fā)生液流轉(zhuǎn)向作用前提下,高滲透層入口分流率低于出口分流率,低滲透層反之。由于層內(nèi)交滲作用影響,低滲透層采液端較吸液端發(fā)生剖面反轉(zhuǎn)時機(jī)略晚。

與籠統(tǒng)注入凝膠相比較,單注高滲透層時低滲透層幾乎不會受到凝膠的污染,采收率增幅提高10.13 百分點。