深溝球軸承精研內溝用定心軸的優化

李鑫鵬

(哈爾濱軸承集團有限公司工藝技術處,哈爾濱 150025)

1 前言

溝道超精加工對軸承精加工制造來說是最重要的一步。通過軸承超精不僅能夠獲得較低的粗糙度,而且超精內溝可以消除磨削時的支點痕跡;同時依靠精研機與相同溝形油石的配合,可以很好地在溝道表面形成油膜,提高軸承的低噪音性能等。定心軸作為超精內溝道的工裝輔具,對軸承生產有著極為重要的影響。目前公司使用的是陶瓷與金屬黏合方式的定心軸,陶瓷雖然可以很好地對軸承工件提供支撐性,但陶瓷易破碎、難更換、制造周期長、成本高,為了解決上述問題,設計了一種組合形式的定心軸。

2 現狀分析

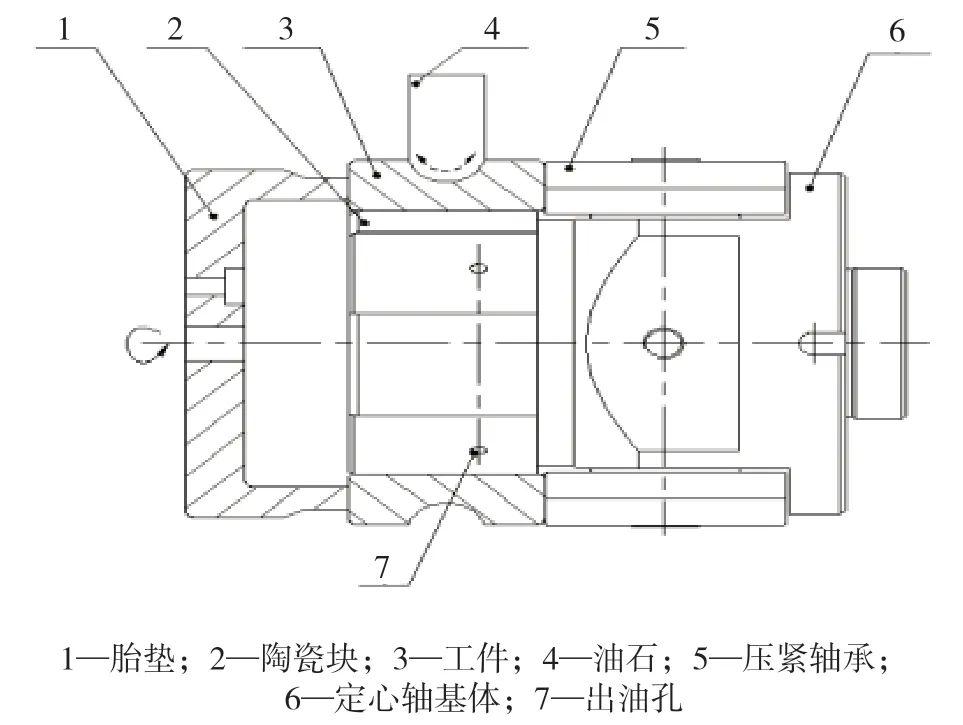

陶瓷與金屬黏合方式的定心軸參見圖1。軸承內滾道研磨過程中,由于在超精工序不允許軸承有任何殘磁存在,因此不能采用胎墊通電吸附的方式。而是采用一側軸承內圈端面緊靠于電機驅動緊固胎墊1,另一側定心軸前端部分伸入軸承工件3內徑位置支撐軸承,通過定心軸兩側裝有深溝球軸承5緊壓軸承內圈端面的另一側,實現限制定位。定心軸基體6前端上通常有兩個或三個凹槽,用于粘合劑粘貼陶瓷塊2;而定心軸前端部分有兩個出油孔7,起到出油潤滑作用,減少陶瓷與工件的高速摩擦,避免軸承內徑產生劃傷。與此同時,在電機的驅動下,胎墊高速旋轉,油石4沿著溝道的軸向做往復振蕩作用。

圖1 黏合陶瓷塊定心軸

從分廠使用一段時間的情況來看,黏合陶瓷塊定心軸雖然可以基本滿足使用的要求,但仍然有一些問題。

(1)超精機在研磨的過程中,為了減少磨削變形和散熱,同時也是有著清潔的作用,會使用磨削液進行噴注。由于陶瓷塊長時間處于磨削液沖蝕的環境中,同時在研磨的過程中受到外力的作用,導致陶瓷塊極易脫落,后期需進行陶瓷塊修形,重新粘結,加工修復極為困難。同時,若無修復設備和條件,只能外協修復,造成一些額外的成本。

(2)有時在調試機床的過程中存在操作不當的情況,使得定心軸基體前端部分與胎墊發生碰撞,導致陶瓷塊破碎,若檢查不及時,則會造成軸承內徑劃傷,需進行返回修復。

(3)超精不同型號的深溝球軸承,往往需要定制相應尺寸的定心軸基體以及陶瓷塊,造成加工工序多、加工時間長、加工費用高等問題。

3 改進后定心軸結構

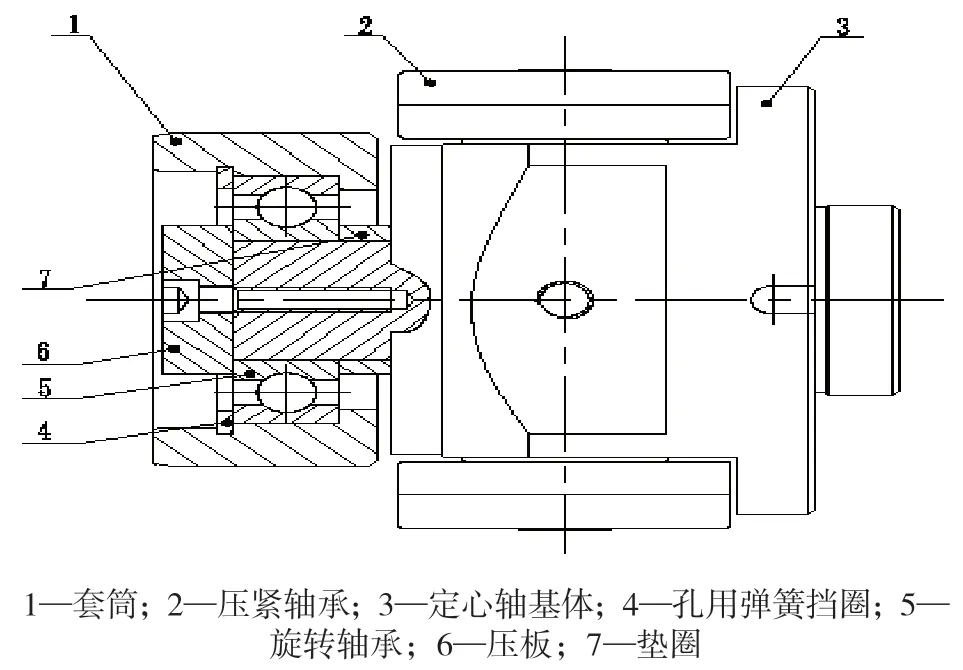

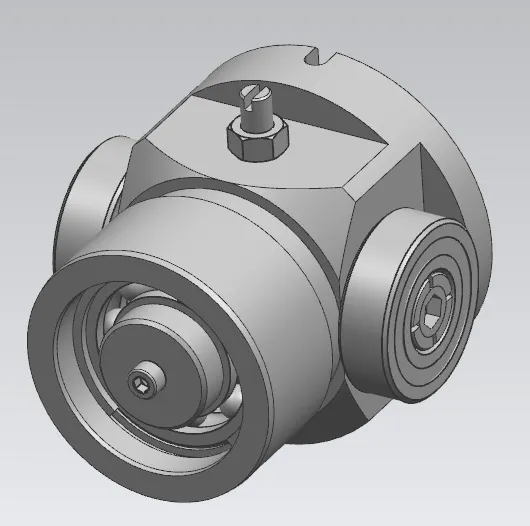

為了解決工裝加工時間長、陶瓷破損后修復困難等問題,現將依靠陶瓷與潤滑油的配合的定心軸,更改為一種與軸承工件同時旋轉方式的組合定心軸。通過研究分析,這種結構既能保證零件更換方便,保護工件內徑,又能節約費用。其結構如圖2所示,主要包括定心軸基體3、內徑套裝(套筒1、孔用彈簧擋圈4、旋轉軸承5、壓板6、墊圈7)及壓緊軸承2三個組成部分。組合定心軸的三維圖見圖3。

圖2 組合定心軸

圖3 組合定心軸三維圖

組合定心軸的工作原理:首先在定心軸基體的前端留出一個階梯軸,其次根據被加工工件的尺寸,相應地設計出套筒1、壓板6、墊圈7;裝配時,先將墊圈7、套筒1、旋轉軸承5、壓板6依次裝配,然后將內徑套裝送到工件的內徑,壓緊軸承2壓緊工件端面;當工件旋轉時,套筒1、孔用彈簧擋圈4、旋轉軸承5外圈隨同工件旋轉,墊圈7、旋轉軸承5內圈、壓板6保持固定以限制旋轉軸承的定位。綜上所述,可實現精研內溝道的支撐作用。

4 改進后優勢

(1)減少摩擦。采用組合旋轉方式從根本上解決了工件內徑劃傷的問題,與工件的滑動運動更改為內徑套裝與工件之間的滾動運動,滑動摩擦變為旋轉軸承的相對靜止的同步滾動。在內徑套裝中套筒進入工件的始端位置,可進行斜坡處理,使套筒更容易進入工件,從而保護工件的倒角及端面。

(2)使用范圍廣。改進后的組合定心軸可以根據工件的加工尺寸,適當地選擇零件,在適當的工件尺寸范圍內,定心軸基體可以選擇使用原有基體,只更換內徑套裝組件中部分零件即可。如超精軸承6311內圈的組合定心軸要用于超精6314內圈時,只需對套筒1、墊圈7重新設計及加工,減少了調整時間,提高了加工效率。

(3)維修方便。采用金屬體替代陶瓷塊,降低了后期維修難度及制造成本。金屬表面輕微受損時,可以進行磨削或者研磨套筒表面,使其表面達到原有粗糙度。當套筒表面受損嚴重時,可對套筒進行重新制作。

(4)制造周期短。改進后的定心軸的所有零部件均為金屬材質,加工周期較原定心軸縮短30%,提高了軸承制造車間的生產組織效率。

(5)生產成本低。改進后的定心軸,因優化了材料及結構所以加工工藝較為簡單。取消掉了陶瓷粘合后整體磨削的工藝,降低了加工難度,整體制造成本下降40%。

5 結束語

通過對定心軸的重新設計,解決了以前定心軸在生產工件過程中存在的諸多問題,提高了加工效率,降低了維修成本。目前該組合定心軸已制造完成,在分廠投入使用,不僅縮短了調整時間,也提高了產線整體的工作效率。