乳液壓敏膠制備與涂布工藝性能影響研究

張鵬 項奎 羅道琦 尹文奇 王莉 王芬 劉遠杰

摘 要:分析了丙烯酸乳液壓敏膠配方構成及涂布工藝的特點,探討了在聚乙烯薄膜上連續涂布時,乳液壓敏膠的機械穩定性、旋轉黏度、潤濕性能等對涂布穩定性的影響。結果表明:乳液連續涂布后機械穩定性下降,以及在旋轉黏度上導致的潤濕性能不足、乳液轉移率偏低,是影響涂布穩定性的主要因素。通過引入潤濕劑SW-70及改用60°蜂巢型U底網紋輥,可有效提升乳液壓敏膠的機械穩定性和乳液潤濕性能,增強乳液涂布穩定性,同時可進一步提升乳液壓敏膠的應用性能。

關鍵詞:乳液壓敏膠;潤濕性;網紋輥;機械穩定性;聚乙烯薄膜

中圖分類號:TQ427.2+4

文獻標志碼:A文章編號:1001-5922(2023)04-0021-04

Study on preparation of lotion pressure sensitive adhesive and influence of coating process

ZHANG Peng,XIANG Kui,LUO Daoqi,YIN Wenqi,WANG Li,WANG Fen,LIU Yuanjie

(

Hubei Aerospace Chemical new Material Technology Co.,Ltd.,Xiangyang 441003,Hubei China)

Abstract:The composition of acrylic acid lotion pressure sensitive adhesive and the characteristics of its coating process were analyzed,and the effects of mechanical stability,rotational viscosity,wetting property of lotion pressure-sensitive adhesive on the coating stability were discussed when it was continuously coated on polyethylene film.The results show that the main factors affecting the coating stability are the decrease of mechanical stability after continuous coating of glue,the insufficient wettability caused by rotational viscosity and the low glue transfer rate.The introduction of wetting agent SW-70 and the use of 60°honeycomb U-bottom anilox roll can effectively improve the mechanical stability and glue wetting performance of lotion pressure sensitive adhesive,enhance the stability of glue coating,and further improve the application performance of lotion pressure sensitive adhesive.

Key words:lotion pressure sensitive adhesive;wettability;anilox roll;mechanical stability;polyethylene film.

乳液型壓敏膠有成本低、使用安全、操作簡便、聚合物(相對分子質量)較高、無污染、適用期長和固含量高等諸多優點,因而其市場份額越來越大(與溶劑型PSA相比)[1]。目前市場主流的涂布方式為網線逆轉涂布,采用凹版網線輥經過逆轉方式將膠水轉移至基材上,但乳液涂布時因為網線逆轉剪切力度大,且乳液壓敏膠配方中乳化劑、兩性單體選型的傾向性,使得在連續涂過程中,乳液的旋轉粘度、機械穩定性、潤濕性、基材表面張力都會影響涂布產品的質量穩定性以及應用效果。,故乳液型壓敏膠仍不能滿足某些領域(如電子產品領域)的高性能應用需求。因此,解決乳液型壓敏膠的不足之處,已成為近年來壓敏膠領域的熱點之一[2-4]。本文從網線涂布工藝特點、乳液連續剪切以后涂布性能的變化、不同網紋形狀乳液轉移率、潤濕流平劑對乳液機械穩定性的改善作用,以及基膜張力對基材的潤濕性能的影響等5個方面進行理論分析及實驗研究,探求影響乳液壓敏膠涂布穩定性的原因,為提升乳液壓敏膠涂布產品性能奠定一定的技術基礎。

1 實驗材料與方法

1.1 實驗材料

1.1.1 主要實驗原料

丙烯酸乳液壓敏膠A、B、C:工業級,襄陽三沃航天薄膜材料有限公司;聚乙烯薄膜:工業級,襄陽三沃航天薄膜材料有限公司;潤濕劑SW-70:工業級,襄陽三沃航天薄膜材料有限公司。

1.1.2 主要設備儀器

45°菱型底12目網線輥、60°蜂巢U型底12目網線輥,張家港菲沃包裝印刷材料有限公司;T-600型實驗涂布機,襄陽三沃航天薄膜材料有限公司;CH-1-S型塑料薄膜薄片測厚儀,上海六

菱儀器廠;SNB-1旋轉式黏度劑,上海倪潤有限公司;DGG-9076A電熱恒溫鼓風干燥箱,蘇州江東精密儀器有限公司;GL822-1SCN型電子天平,賽多利斯科學儀器(北京)有限公司。

1.2 試樣制備

將不同工藝配比的丙烯酸丁酯(BA)、甲基丙烯酸甲酯(MMA)、丙烯酸羥丙酯(HPA)、丙烯酸(AA)、過硫酸銨工業級、胺中和劑、緩沖劑、特殊功能單體、乳化劑P、乳化劑T,加入乳化釜中制備預乳液,在反應釜中進行自由基聚合,制備不同性能的乳液壓敏膠A、B、C。將制備好的乳液壓敏膠在聚乙烯薄膜采用不同網紋形狀的網線輥,連續涂布、規定時間,分析不同因素對于乳液壓敏膠涂布性能的影響。

1.3 性能測試

(1)乳液旋轉黏度檢測:按照GB/T 2794—1995膠粘劑黏度測定;

(2)涂膠量檢測:采用膠層厚度差的方法測量,按公式計算:涂布產品帶膠厚度-聚乙烯基膜厚度=涂膠厚度;

(3)固含量檢測:按照GB/T 2793—1995膠粘劑不揮發物含量的測定。

2 實驗結果與分析

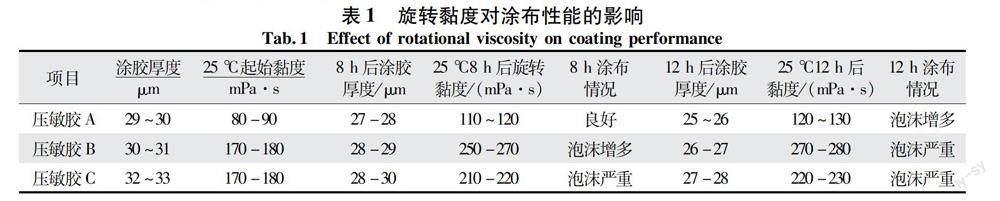

2.1 旋轉黏度變化對涂布穩定性的影響

選用相同目數網線輥和聚乙烯薄膜,用不同型號的乳液壓敏膠進行連續時涂布,分別在8、12 h監測旋轉黏度變化情況,進行涂膠量穩定性實驗,具體結果如表1所示。

由表1可知,隨著網線涂布時間的加長,乳液的旋轉黏度逐漸上升,且乳液固含量越高膠體黏度變化越明顯,涂布時的泡沫堆積越嚴重,涂膠量穩定性下降。

形成原因是乳液壓敏膠因其合成工藝及應用性能要求,其在實際生產過程中都會添加乳化劑、潤濕劑和保護膠體,尤其是當乳液固含增大時,為了提供更好乳液穩定性,乳化劑的用量就會增加,乳液的分子量增大,粒徑減小本體黏度上升,而乳液被網線輥剪切或循環強烈攪拌產生大量的泡沫就會被高粘度乳液包裹難以消除,在膠槽內形成堆積[5],降低乳液的流動性,同時網線輥網紋的邊緣溢膠性能下降,乳液轉移率偏低,整體涂膠量出現較大波動,涂布外觀、性能下降。

2.2 乳液壓敏膠機械穩定性對涂布穩定性的影響

選用相同目數網線輥和聚乙烯薄膜,用不同型號的乳液壓敏膠進行連續12 h涂布后,分別取樣稀釋過濾監測固含量變化情況,進行機械穩定性實驗,結果如表2所示。

由表2可知,隨著乳液涂布時間的加長,乳液膠粒增加,且隨著固含量的增加膠粒情況明顯好轉,但涂膠量都明顯的下降,乳液黏度也明顯上升。

形成原因是丙烯酸乳液壓敏膠聚合時,為了將聚合物中的羧基解離,都會通過pH值調節劑將乳液調節至堿性環境,使得聚合物鏈上的羧基被離子化,產生了電荷形成斥力,聚合物粒子之間互相排斥,保持乳液系統的穩定性,提高了機械性能[5]。在網線涂布時,因乳液中的pH值調節劑屬于揮發性較大的溶劑,在連續涂布過程中會快速揮發,導致乳液pH值降低成酸性,機械性能和乳液穩定性下降,出現為破乳現象產生膠粒,堵塞網孔影響乳液轉移率[6]。但由表中可見高固含乳液整體膠粒產生情況要好,原因為高固含乳液乳化劑含量較高,乳液穩定性好在連續剪切后機械穩定性高,膠粒產生小,但因其乳液黏度偏高的問題導致其在連續涂布后黏度上升較大,膠水轉移率受到干擾出現了涂布性能下降的現象。

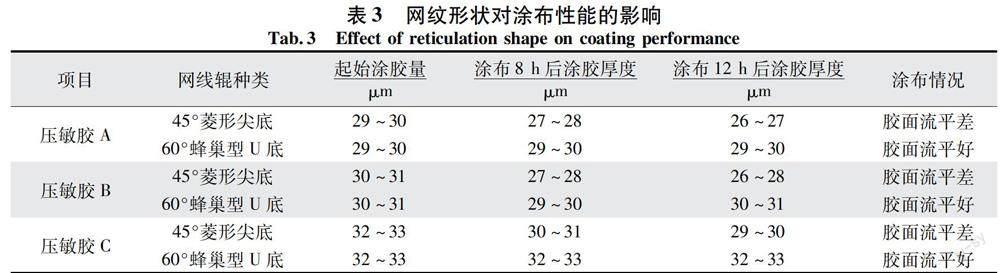

2.3 網線輥網紋形狀對涂布穩定性的影響

選用相同目數,不同網紋形狀的網線輥和聚乙烯薄膜,用不同型號的乳液壓敏膠進行連續12 h涂布,分別在8、12 h跟蹤測試涂布性能,具體結果如表3所示。

由表3可見,60°蜂巢型U底網線,在膠水轉移率和膠面流平性能方面明顯優于45°菱形網線。

形成原因是現用的傳統擠壓式45°菱形網線,因其網紋底部為尖狀,乳液剪切時產生的細小膠粒和泡沫極易堵塞網孔出現堵板影響涂膠量,且當乳液剪切黏度增大時,乳液的轉移率明顯不足,從而出現涂膠量不足和膠面流平的問題。而60°蜂巢形網紋輥,因其網紋結構排列最緊湊,貯膠量最大,且其U型的網底釋膠量也更好,可以減少邊角效應,提高網紋輥釋膠率;當乳液旋轉黏度增大時,更可以保證很好的乳液轉移率,穩定涂膠量,且更大的開角提供了更好的溢膠性能,膠面的流平性提升明顯。

2.4 潤濕劑對涂布穩定性的影響

用相同目數網線輥和聚乙烯薄膜,用不同型號的乳液壓敏膠,按照不同比例添加潤濕流平劑SW-70進行連續時涂布12 h,進行涂膠量穩定性實驗,結果如表4所示。

由表4可知,隨著潤濕流平劑SW-70的加入,得益于流平性的提升,膠面外觀提升明顯,膠水成膜性良好,但隨著潤濕劑的增加,乳液黏度上升,涂膠量和涂布性能明顯下降。

形成原因是潤濕流平劑屬于乳化劑的一種,在乳液體系中乳化劑形成膠束將單體包裹,親水端溶入水中,親油端與單體相溶,從而降低了界面張力,促進了乳液的穩定性。適量補加可以使乳液表面張力始終與被潤濕表面張力相同,避免涂布弊端的產生,提升乳液在聚乙烯薄膜上快速潤濕性能,提高乳液轉移率和均勻性[7]。同時作為兩親性表面活性劑可以在乳液進行連續剪切時,提升乳液的乳液穩定性和機械穩定性,減少膠粒的出現,從而防止堵板現象穩定固含量和涂膠量[8]。潤濕劑作為乳化劑的一種,而乳液聚合為作為非牛頓流體,隨著乳化劑的增加,乳液的抗流動性增加黏度增大;另一方面也會加劇泡沫的產生,影響涂膠量和涂布性能。

2.5 基材表面張力對涂布性能的影響

采用相不同表面張力聚乙烯基膜,分別涂布相同涂膠量的乳液壓敏膠A、B、C,觀察膠水涂布性能和成膜性能,結果如表5所示。

由表5可知,隨著基材表面張力的提升,膠水的成膜性和涂布性能都得到較好的提升,在表面張力達到38×10-5 N時涂布性能明顯提升,當達到40 mN/m時涂布性能膠面外觀優異。

形成原因是乳液壓敏膠的表面張力和被粘基材的表面能最接近時,前者對后者的潤濕性相對最好,本研究采用的基材為聚乙烯薄膜,在未電暈處理前其表面張力小于32 mN/m,通過電暈后其表面的C—H鍵被空氣中的O3,氧化成羧基、羥基和羰基等極性基團,故薄膜從非極性變成極性,其表面張力也升至38~40 mN/m[9]。乳液的潤濕性能也逐漸提升,涂布性能和成膜性能得到提升。

3 結語

(1)乳液壓敏膠網線涂布時旋轉粘度的上升、潤濕流平性能的下降以及機械穩定性下降是影響乳液壓敏膠涂布穩定性的主要原因;

(2)乳液壓敏膠隨著剪切時間的延長膠槽內的膠水的pH值會出下降,膠水的機械穩定性出現下降,影響乳液涂布性能;

(3)采用60°蜂巢型U底網線可以有效提升乳液剪切后黏度上升帶來的乳液轉移率問題,和提升涂布性能;

(4)在涂布過程中適量添加的潤濕劑,可以有效提升乳液連續剪切時機械穩定性和乳液穩定性,減少膠粒的產生,提升膠面流平性和成膜性,但添加比例偏大時會出現乳液黏度增大和泡沫問題,對涂布性能帶來負面影響添加比例控制在0.1%以內;

(5)基膜的表面張力是影響乳液壓敏膠潤濕、流平的關鍵因素,乳液壓敏膠涂布時為達到更加優異的涂布性能,基材的表面張力應大于等于40 mN/m。

【參考文獻】

[1] 王善偉,杜新勝,丙烯酸酯乳液粘膠劑的研究及應用[J],粘接,2015,36(1)92-94.

[2] 吳思琦,王波,張玉紅,等.AMPS對丙烯酸酯乳液及其乳膠膜性能的影響[J].粘接,2018,39(5):40-44.

[3] 毛勝華,王海僑,鄧康清,等.保護膜用有機硅改性丙烯酸酯乳液壓 敏膠的研究[J].粘接,2009,30(3):46-48.

[4] 陳昌杰.功能性薄膜之三——表面保護膜[J].塑料包裝,2007(4):8-14.

[5] 鄭海濤,徐小波,安衛兵.高固含量無皂丙烯酸酯共聚乳液的合成 研究[J].遼寧化工,2009,38(4):233-235.

[6] 劉繼承,王鋒,胡劍青,等.反應型乳化劑對保護膜用丙烯酸酯乳液型壓敏膠性能的影響[J].精細化工,2009,26(5):502-505.

[7] SONNENSCHEIN M F,WEBB S P,WENDT B L.Poly(acrylatesiloxane)hybridadhesivesforpolymerswith lowsurfaceenergy[J].Interna tional Journal of Adhesion&Adhesives,2008,28(3):126-134.

[8] 馮小平,李勝華,何偉,等.交聯劑對保護膜用丙烯酸酯乳液壓敏膠性能的影響[J].粘接,2010,31(5):59-62.

[9] 潘祖仁.高分子化學[M].北京:化學工業出版社,2007.