帶閉合腔體金屬膠接口蓋成型工藝優化

張靜 惠佳 李奇輝

摘要:金屬結構膠接成型工藝在飛機零件的制造中已得到了廣泛應用。該文結合實際生產情況,對某飛機短艙口蓋成型過程中存在的表面處理問題、蒙皮定位問題、外蒙皮凹痕問題、膠接質量問題、固化后翹曲度超差問題、金屬刮膠表面噴漆后針孔問題等質量問題進行分析討論,并對一系列改進措施進行了生產驗證,同時指出了后續此類結構產品質量提升的方向。

關鍵詞:閉合腔體??金屬膠接??成型工藝??膠接質量

中圖分類號:V262?????文獻標識碼:A

Optimization?of?the?Forming?Process?for?Metal-Bonding?Covering?Caps?with?the?Closed?Cavity

ZHANG?Jing??HUI?Jia??LI?Qihui

(AVIC?Xi'an?Aircraft?Industry?Group?Company,?Ltd.,?Xi'an,?Shaanxi?Province,?710089?China)

Abstract:?Metal-bonding?forming?technology?has?been?widely?used?in?the?manufacture?of?aircraft?parts.?Combined?with?the?actual?production?situation,?;this?paper?analyzes?and?discusses?the?surface?treatment,?skin?positioning,?outer?skin?dent,?bonding?quality,?warpage?out-of-tolerance?after?curing,?pinhole?after?painting?on?the?metal?scraping?surface?and?other?quality?problems?in?the?forming?process?of?an?aircraft's?nacelle?hatch?cover,?verifies?a?series?of?improvement?measures?in?production,?and?points?out?the?direction?of?improving?the?quality?of?such?structural?products?in?the?future.

Key?Words:?Closed?cavity;Metal?bonding;Forming?process;Bonding?quality

金屬結構膠接成型工藝自20世紀40年代開始在飛機零件的制造中已得到了廣泛應用。從成型的零件結構上來分,金屬膠接結構包括了板板膠接和板芯膠接兩類。迄今為止國內外選用金屬膠接結構的機種已達上百種。隨著新型膠粘劑的不斷研發和膠接工藝技術的不斷提升,金屬膠接結構在耐久性和可靠性方面都取得了重要突破,在現代飛機制造業中的應用越來越多。

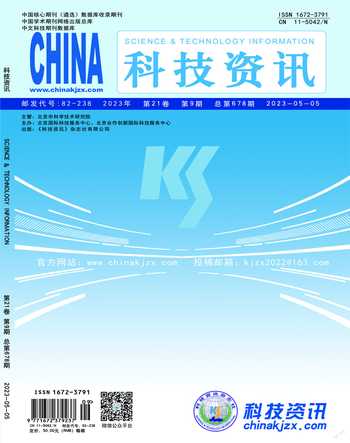

我國某型機發動機短艙口蓋原為膠接點焊件,為提高結構強度及飛機表面質量,產品設計在綜合考慮了各種連接方式的優缺點后將短艙口蓋改為了由外蒙皮和加筋內蒙皮組成的帶閉合腔體的板板膠接結構。口蓋的典型結構及加強筋局部剖視圖如圖1所示。外蒙皮、內蒙皮和墊板材料均為LY12,蒙皮、墊板之間采用環氧膠粘劑體系高溫膠接而成,底膠為J-117,膠膜為J-116B。該文主要針對此類零件生產制造過程中存在的質量問題和工藝方法的優化進行討論。

1.1產品結構

短艙口蓋零件典型結構及加強筋局部剖視圖如圖1所示,內、外蒙皮膠接后筋條內部就形成了連通的閉合腔體。外蒙皮和內蒙皮材料均為LY12,內蒙皮加強筋條采用落壓成型工藝。內、外蒙皮采用高溫固化的環氧膠粘劑體系膠接而成,膠膜選用黑石化研究所的J-116B高溫膠膜,底膠為黑石化研究所的J-117底膠。

1.2技術要求

依據設計技術條件,金屬膠接口蓋零件主要有以下要求。

(1)配套零件在膠接前進行貼合間隙檢查,貼合間隙要求:輕壓下不大于0.2?mm。

(2)膠接口蓋固化后翹曲變形要求:任何方向的翹曲度不大于5?mm/m。

(3)膠接口蓋固化后外表面波紋度要求:對于超出該文件要求但深度不大于1.2?mm的非突變凹痕,允許刮EC-2216B/A膠修平處理,保證型面光滑流線。

(4)膠接口蓋內部質量要求:對于空腔和邊緣缺膠,加強筋膠接面的空腔和邊緣缺膠長度不大于25?mm,間距不大于150?mm,允許采用EC-2216B/A膠注膠填實,并增加鉚釘進行加強。非加強膠接面的單個空腔直徑不大于10?mm,任何兩相鄰空腔間距不小于100?mm的空腔,允許采用EC-2216B/A膠注膠填實。

(5)膠接口蓋制造過程中必須進行隨爐試板的制作。隨爐試板要求:隨爐試件類型包括搭接剪切和90°剝離,隨爐試件數量為每爐一件。

2成型工藝

2.1工藝流程

外蒙皮通過拉伸成型,將鋁合金薄板拉伸成零件外形。帶有加強筋條的內蒙皮采用落壓成型工藝,一次加工出零件的外形和加強筋結構,然后使用激光切割技術在指定區域開出內蒙皮減輕孔。然后內、外蒙皮按以下工藝流程進行膠接。具體口蓋膠接工藝流程為:工藝準備→組建預裝→陽極化→噴底膠→鋪膠膜→裝配→固化→啟模修整→噴丸→敲擊檢測→波紋度檢查→刮膠→涂密封膠→稱重→噴漆→標識→總檢。

2.2工裝結構

為了減小固化過程中零件與工裝熱膨脹系數的差異,口蓋零件膠接夾具選用鋁制框架結構,貼膜面選擇零件外表面,結構如圖3所示。

內蒙皮加強筋之間粘接區域放置勻壓板,勻壓板采用2?mm厚的鋁制勻壓板,采用分塊方式,勻壓板邊緣靠近加強筋位置距離加強筋根部留出1?mm間隙。

2.3固化參數

固化溫度:(180±5)℃;固化壓力:(0.3±0.02)MPa;固化時間:2.5~3.0?h;升降溫速率:≤3.0?℃/min。當罐壓達到0.1?MPa時,真空管路通大氣。固化結束后在保壓狀態下降溫,降至60?℃以下時卸壓出罐。

3技術質量問題及解決措施

3.1?表面處理

由于鋁合金零件在空氣中容易氧化在表面產生無孔非晶態Al2O3,因此為提高膠接強度,膠接前需對鋁合金零件進行必要的處理[1-6]。短艙口蓋在實際生產中使用的表面處理方式為磷酸陽極化。氧化過程中較多零件會出現表面夾雜的問題,主要是蒙皮在落壓過程中,落壓模表面疏松物壓入零件所致。該壓入物在氧化過程中無法完全去除,在后續膠接過程中可能會影響零件膠接強度。

針對該問題,通過開展工藝試驗,蒙皮在磷酸陽極化前先進行一次堿清洗和二酸脫氧,然后對零件表面狀態進行檢查,對存在的壓入物進行打磨去除,確保零件表面狀態滿足要求后再按照磷酸陽極化處理的流程進行表面處理。

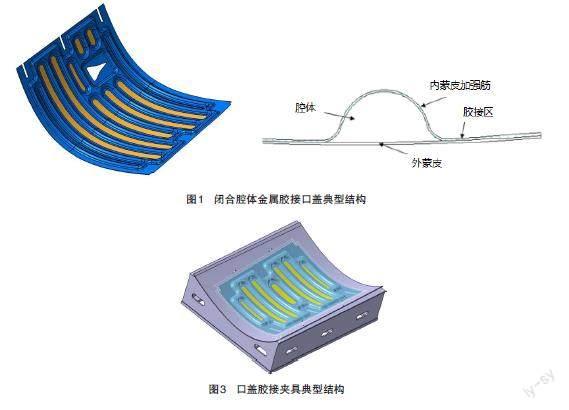

3.2蒙皮定位問題

部分口蓋零件內蒙皮為兩部分構成,組件膠接過程中需保證兩件內蒙皮對縫間隙不大于5?mm。因此,內蒙皮必須通過耳片定位,在其外邊緣一側帶2處定位耳片及定位孔,外蒙皮外邊緣兩側邊各帶2處定位耳片及定位孔,內、外蒙皮狀態如圖4所示。

為保證組件裝配過程中內、外蒙皮定位孔協調,要求蒙皮成型模具耳片定位孔與組件膠接夾具定位孔位置協調。裝配過程中,內、外蒙皮通過耳片定位孔在膠接夾具上進行定位,并對內蒙皮對縫間隙進行檢查,若有不協調的問題,及時對蒙皮對縫邊進行修配,保證對縫間隙。一般情況下,預裝狀態下檢查內蒙皮對縫間隙要求在2~3?mm,才可保證固化后對縫間隙不會超出設計圖紙要求。

3.3外蒙皮凹痕問題

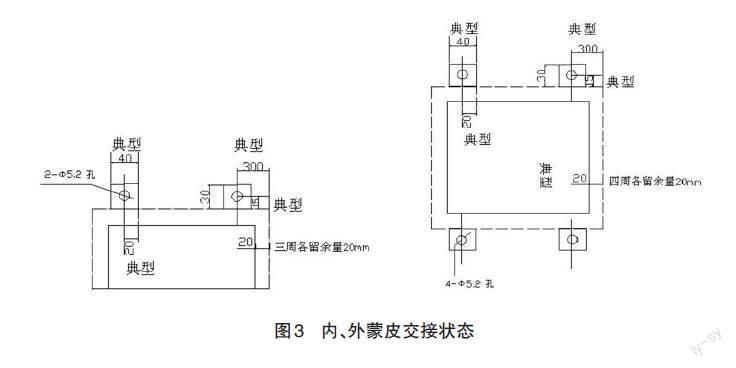

短艙口蓋自研制初,組件固化后外蒙皮加強筋對應位置會出現不同程度的凹痕,造成表面波紋度超差的問題。設計技術條件中要求,深度不超過1.2?mm的凹痕允許使用EC2216B/A進行刮平。

外蒙皮固化后存在凹痕主要是由于該產品結構特殊,存在薄壁封閉空腔結構。從產品固化后凹痕深度統計結果來看,橫縱筋結合部位腔體體積較大的地方凹陷較嚴重;另外,加強筋越高、越寬,加強筋之間距離越小,凹陷深度越深[7]。

實際生產中,內外蒙皮在抽真空的狀態下,由于真空吸力作用,外蒙皮在加強筋對應的位置會向內蒙皮一側產生凹陷變形,真空作用力釋放后外蒙皮的變形會回彈并恢復至原狀態。但內、外蒙皮在實際膠接的過程中,組件進入熱壓罐后,當真空度達到0.08?MPa時,向罐內開始加壓,當罐壓達到0.1?MPa時,真空管路通大氣。而此時膠層溫度仍處于室溫狀態。真空管路通大氣后,外蒙皮在彈性形變會產生回彈,但由于此時已經施加了0.1?MPa的罐壓,同時由于內外蒙皮之間存在膠膜,使內、外蒙皮間發生相對滑移的阻力增大。在罐壓和膠膜阻力的共同影響下,真空管路通大氣后,外蒙皮的彈性變形無法完全恢復。

同時,組件固化時加強筋在高溫高壓條件下會下壓外擴變形,此時膠層仍未完全固化,加強筋邊緣以外內外蒙皮貼合部位會發生相對滑移。固化結束后在保壓狀態下降溫,降至60?℃以下時卸壓出罐。當組件冷卻后,加強筋在彈性形變作用下會回彈,由于內外蒙皮已經膠接到一起,內蒙皮帶動外蒙皮向加強筋一側收縮,由于外蒙皮外側有工裝阻擋,所以外蒙皮只能向腔體一側位移,從而引起外蒙皮凹陷。具體分析結果見圖5[7]。

后續通過工藝改進試驗,在加強筋上增加透氣孔后,固化后組件凹陷深度有一定改善,但仍未能徹底避免外蒙皮凹陷。

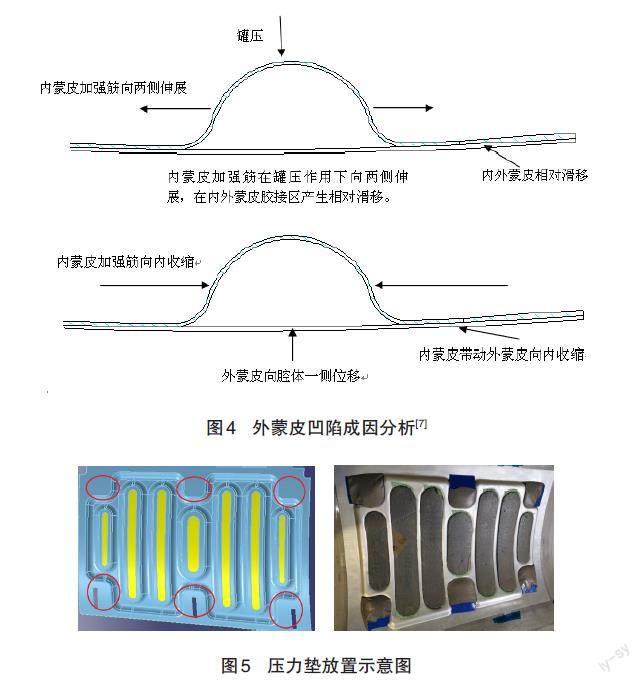

3.4膠接質量問題

研制初期口蓋組件固化后空腔和邊緣缺膠問題較為突出。一方面,從配套零件預裝狀態來看,內蒙皮表面質量較差,落壓后零件表面折痕、凹坑、鼓包問題較多,需在組件預裝工序對內蒙皮進行現場敲修。同時,為避免膠接后零件出現空腔,在膠膜鋪貼過程中,針對口蓋零件要求鋪放兩層J-116B膠膜。另一方面,從口蓋組件結構來看,內蒙皮上存在復雜加筋結構,固化過程中加強筋之間壓力傳遞不均,會造成減輕腔邊緣位置缺膠問題。裝配過程中通過在減輕腔位置增加鋁制勻壓條以及硅橡膠壓力墊,避免真空袋局部架橋,更加方便操作人員制袋,改進后減輕腔邊緣膠梗連續,膠接質量得到了顯著提升。

另外,在部分存在Π型缺口的口蓋零件固化后,在Π型區域局部存在輕微鼓包,主要分布在加強筋根部位置。為避免該問題,在Π型區域使用AIRCAST?3700制作壓力墊,內外蒙皮裝配完成后在Π型區域放置壓力墊,固化后該區域平整度明顯得到了改善。

3.5固化后組件翹曲度超差問題

部分曲率較大的口蓋在固化后與膠接夾具的貼合間隙一般在10~20?mm,大大超出了設計技術要求(不大于5?mm/m)。針對該問題,在組件固化后對翹曲度超差的零件進行噴丸校型。在噴丸過程中,對內蒙皮對縫位置需使用噴丸保護膠帶及時進行防護,以免噴丸過程中彈丸進入加強筋內部造成多余物難以清理。

3.6金屬刮膠表面噴漆后針孔問題

實際生產中,口蓋零件固化后在外蒙皮凹陷位置需要刮EC2216B/A膠粘劑。刮膠后表面在噴漆后存在較多針孔,嚴重影響了產品表面質量。

噴漆后表面針孔主要是刮膠形成的。一方面,刮膠過程中無法一次刮到位,必須反復刮2~3遍,膠層之間容易夾裹空氣;另一方面,膠粘劑固化過程的過程是放熱反應,夾裹的空氣無法完全溢出時就在膠層中形成了氣孔。針對該問題,開展了刮膠表面針孔修復工藝試驗,使用針孔膩子28-C-1對刮膠區域表面進行修復,處理后表面噴漆質量有了顯著提升。

4?結語

此類結構的零件目前已處于穩定生產過程中,產品的性能滿足使用要求,但從整個生產過程出現的質量問題來看,仍然存在以下幾個方面的問題。

(1)異形加筋結構鋁合金蒙皮的成型質量難以達到金屬膠接件的容差要求,導致現場敲修工作量極大,但敲修后蒙皮仍然存在褶皺、鼓包等表面質量問題,不能完全符合膠接零件的要求,導致固化后膠接組件無法避免弱粘接的問題。后續可考慮使用充液成型工藝成型內蒙皮,以提升產品表面質量和膠接質量。

(2)薄壁封閉腔體采用金屬結構膠接工藝成型后表面凹陷問題仍無法徹底解決。該問題產生的根源在于產品的特殊結構,因此徹底解決該問題仍需從設計源頭對產品結構進一步優化。

參考文獻

[1]?楊國騰,吳文娟.膠接工藝對粘接強度的影響[J].化學與黏合,?2019,?41(1):?72-75.

[2]?彭堅,陳翠,楊永忠,等.磷酸陽極化工藝在航空鋁合金膠接領域的應用進展[J].裝備環境工程,2021,17(2):?49-54.

[3]?喻健,張騰,何宇廷,等.膠鉚混合修補鋁合金板的疲勞性能研究[J].北京航空航天大學學報,2021,20(11):?42-45.

[4]?劉曉東.復合材料膠接表面處理工藝機理研究[D].上海:上海交通大學,2018.

[5]?沈正悅.膠接工藝在裝配過程中的應用分析和發展[J].中國新技術新產品,2021,10(13):?110-113.

[6]?劉斌,徐天杰.金屬蜂窩夾層結構修理關鍵工藝[J].科學技術創新,2021,35(8):?53-55.

[7]?張靜.加筋蒙皮金屬膠接結構表面凹陷分析[J].科技傳播,2016,9(3):?253-255.