三轉籠渦流空氣分級機流場特性與分級性能分析

劉春雨,孫占朋,楊 光

(河北科技大學機械工程學院,河北 石家莊050018)

1 引言

微粉是電子、礦物、食品、醫藥、化工等行業的重要基礎材料,近些年,均勻化、窄分布粒徑的顆粒需求逐漸增加,顆粒分級技術也獲得了較大發展[1]。渦流空氣分級機主要利用轉籠形成的強制渦進行顆粒分級,其中立式渦流空氣分級機的研究較多,主要集中在旋渦運動特征[2]、顆粒運動過程[3,4]、分級機理[5]及流場設計[6,7]等方面。立式渦流空氣分級機的轉籠常采用懸臂梁支撐,單臺設備難以勝任超細粉體大規模加工,這是由于:①超細粉體分級時轉籠轉速高,單個大尺寸轉籠長周期運轉將面臨動平衡失效、密封泄漏等難題[8];②受機械結構和流場布局等限制,分級室內難以安裝多個小尺寸轉籠。并聯多臺小型分級機雖可提高超細粉體產量,但工藝復雜性增加。

臥式渦流空氣分級機的轉籠水平安裝,尺寸也較小,易于實現兩端支撐,轉籠轉速上限高。在分級室內安裝多個小尺寸轉籠,單臺設備可用于超細粉體大規模加工,典型設備結構如圖1所示,臥式多轉籠渦流空氣分級機的流場構成復雜,由轉籠形成的水平旋渦和切向進風口形成的豎直旋渦正交耦合而成,但當前對多轉籠渦流空氣分級機內流場研究報道很少。本文在前期研究基礎上[9,10],以三轉籠渦流空氣分級機為研究示例,利用數值模擬和顆粒分級試驗對其復雜流場和分級性能進行研究,研究結果不僅可揭示多正交旋渦耦合作用規律,還可為多轉籠分級機的結構優化提供指導。

圖1 三轉籠渦流空氣分級機結構示意圖

2 三轉籠渦流空氣分級機模型

2.1 分級機結構與尺寸

三轉籠渦流空氣分級機結構和尺寸如圖1所示,矩形切向進氣口設于錐體下端,3個轉籠對稱布置在直徑為350mm的上部筒體內,轉籠軸線間夾角為120°,轉籠內緣和外緣直徑分別為70mm和100mm,轉籠水平長度為88mm。數值模擬中分級機模型尺寸與試驗中設備尺寸一致。

2.2 數值模擬

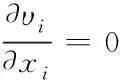

利用Fluent軟件開展流場分析,假定分級機內為不可壓縮空氣,將空氣運動瞬時速度(u)分解為平均速度(v)和脈動速度(v′),則流體運動連續性方程和動量方程如下

(1)

(2)

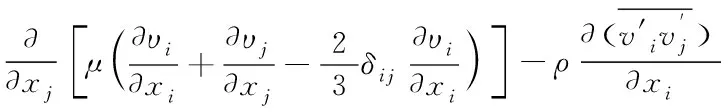

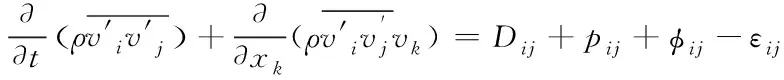

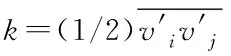

湍流模型選擇雷諾應力模型(RSM),雷諾應力方程如下

(3)

式(3)中右側各項分別為應力擴散項、應力產生項、壓力應變項和壓力耗散項,各項求解方程如下

湍流耗散率的輸運方程如下:

(4)

式(4)中σε、Cε1和Cε2分別為1.3、1.44和1.92。

求解設置中,壓力-速度耦合采用SIMPLE算法,壓力梯度項插補格式采用PRESTO,各方程對流項均采用QUICK差分格式,壁面條件采用無滑移及標準壁面函數進行處理。進氣口采用速度入口邊界,入口速度分別為10m/s、15m/s和20m/s,入口水力直徑DH為25mm,湍流強度根據公式(IT=0.16(ρDHv/μ)-0.125)計算,細粉出口為自由出流邊界。

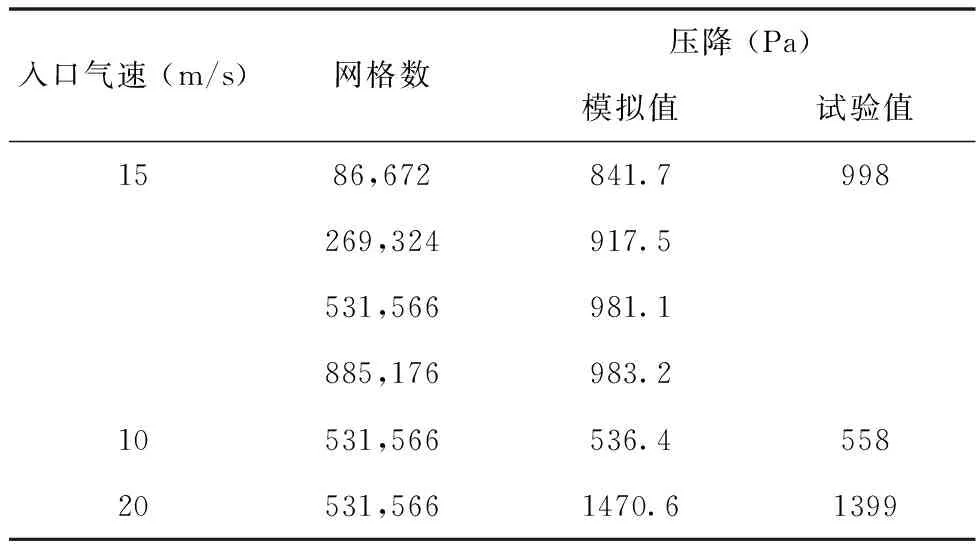

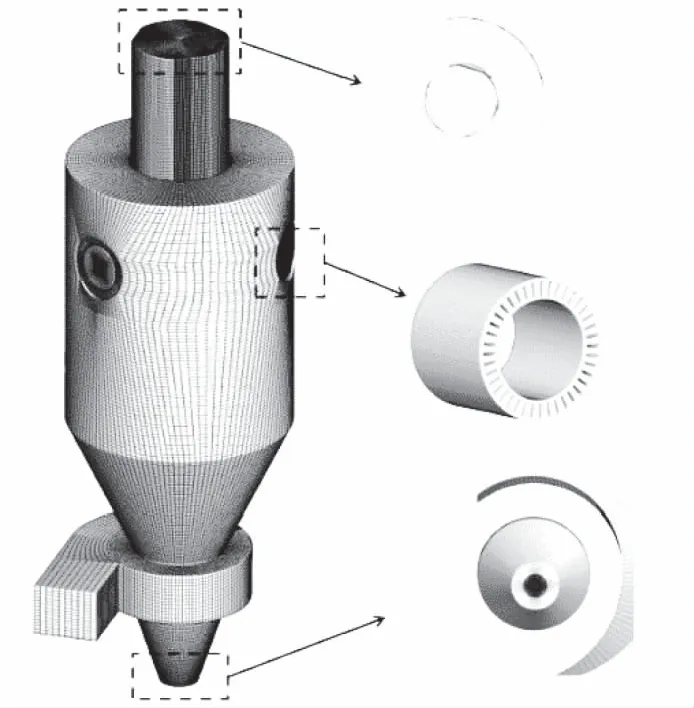

使用Gambit軟件對分級機進行網格劃分,如圖2所示,前期試算采用4種網格數量,分別為86672、269324、531566和885176。表1給出了不同入口速度和網格數量下壓降測量值與模擬值,分析可知,隨入口氣速增加,分級機壓降逐漸升高;網格數為531566時,壓降模擬值與測量值誤差小于5.5%,此外,分級試驗中顆粒加入后壓降試驗值變化很小,因此認為數值計算方法可信。

表1 壓降試驗值與數值模擬值對比

圖2 三轉籠渦流空氣分級機網格示意圖

2.3 顆粒分級試驗

試驗原料為硅微粉,其體積中位粒徑約34μm。變頻器及進氣口管路閥門分別控制轉籠轉速和進氣流量,分級機內顆粒濃度恒為0.2kg/m3。切向進氣口和頂部排氣管上均設計壓力測點,分級機壓降為兩位置測點處靜壓差,利用U型管壓差計讀取。

每組分級試驗完成后,粗組分從分級機底部排出,細組分被布袋過濾器收集,分別對收集的粗、細組分進行稱重并取樣,利用BT-9300S型激光粒度儀對樣品進行粒度分析。使用分級精度指數K和分級后粗、細組分粒徑分布曲線進行分級性能評價,分級精度指數K計算法參見文獻[9]。

3 數值模擬結果與討論

3.1 耦合流場分布特征

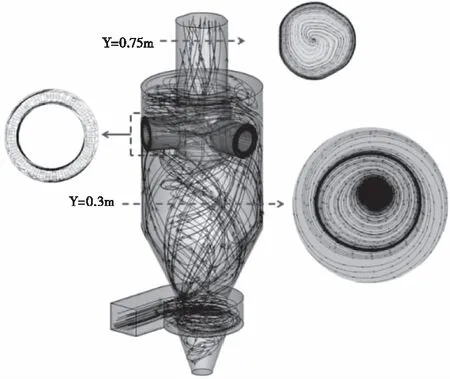

圖3給出了分級機內氣流運動軌跡。分析可知,空氣從切向進氣口進入后形成豎直旋渦,靠近筒、錐體器壁和中心處氣流旋轉強度大,為粉末原料提供了分散、預分級離心流場。氣流升至分級室,在水平轉籠的作用下,豎直旋渦和水平旋渦相互作用,豎直旋渦被破壞而形成不規則的流場,為粗、細顆粒實現分離的主要場所。氣流穿過轉籠葉片匯入細粉出口,并在出口管內形成旋流,這造成了部分能量損失。

圖3 三轉籠渦流空氣分級機內氣體流動軌跡

圖4給出了分級機內壓力和速度分布規律。分析圖4a可知,轉籠下部空間靜壓呈邊壁高、中心低的特點,即分級機中心出現低壓區。從圖4b可看出,轉籠水平截面上氣流速度分布較均勻,轉籠附近出現速度最大值,細粉排出管內速度呈螺旋三角形分布。從圖4c可看出,轉籠葉片間存在強度不等的慣性反旋渦,這將引起轉籠區域流場不均勻、不穩定,同時加劇了轉籠葉片間的顆粒返混,對粗、細顆粒的定向分離產生不利影響。

3.2 轉速對流場的影響

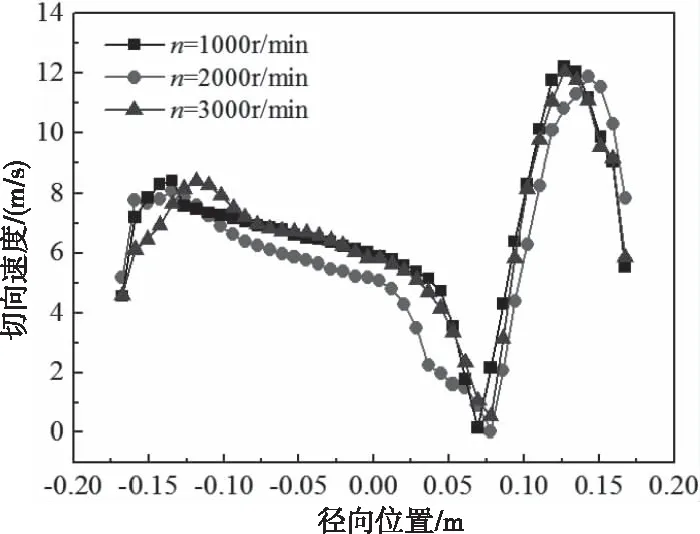

圖5給出了Y=0.35m截面上切向速度隨轉籠轉速的變化規律。分析可知,轉速從1000r/min增大到3000r/min,分級室下部區域氣流切向速度分布特征不變,從器壁至中心,切向速度先變大后減小,呈偏心的蘭金渦分布。最大切向速度出現在器壁附近,最大切向速度值基本不隨轉籠轉速的增加而變化,最大切向速度值在12m/s左右。以上分析說明,轉籠轉速對其下部筒、錐體內的氣流運動影響很小,即調節轉籠對分級室下部的顆粒預分散、分級流場基本不產生影響。

圖5 Y=0.35m截面上切向速度隨轉速的變化

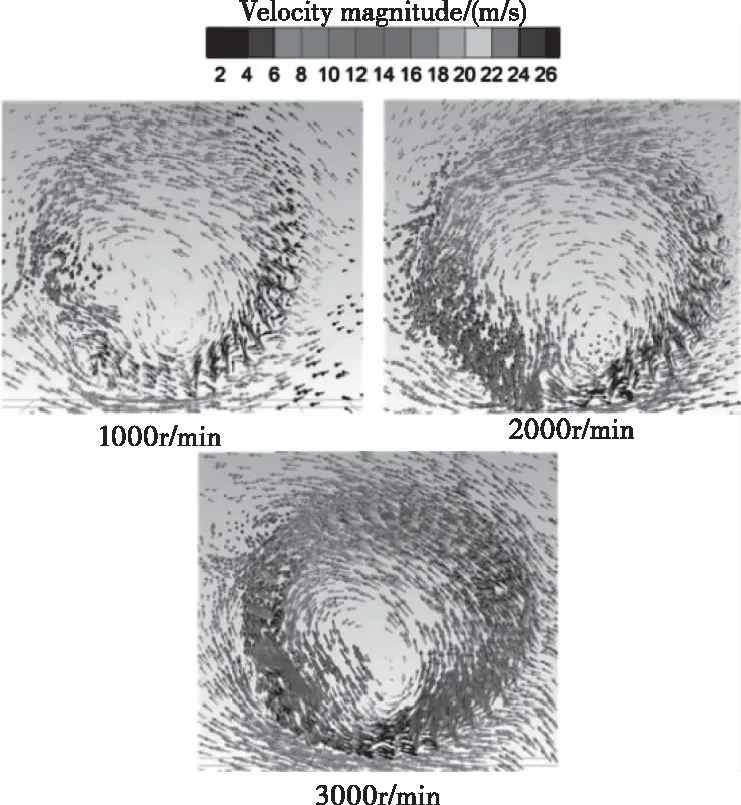

分析圖6轉籠區域內氣流運動速度變化可知,隨轉籠轉速增加,氣流運動速度顯著增加,轉籠內氣流旋轉中心從靠近下部葉片逐漸向軸中心移動,流場分布均勻性改善。同時也發現,遠離轉籠區域的外側,氣流運動速度幾乎不隨轉速變化。結合圖5和圖6分析可知,轉籠主要控制葉片區域流場,轉籠區氣流旋轉強度和顆粒碰撞頻率均影響分級粒徑和分級精度。

圖6 轉籠轉速對轉籠區域氣體流動的影響

3.3 進口氣速對流場的影響

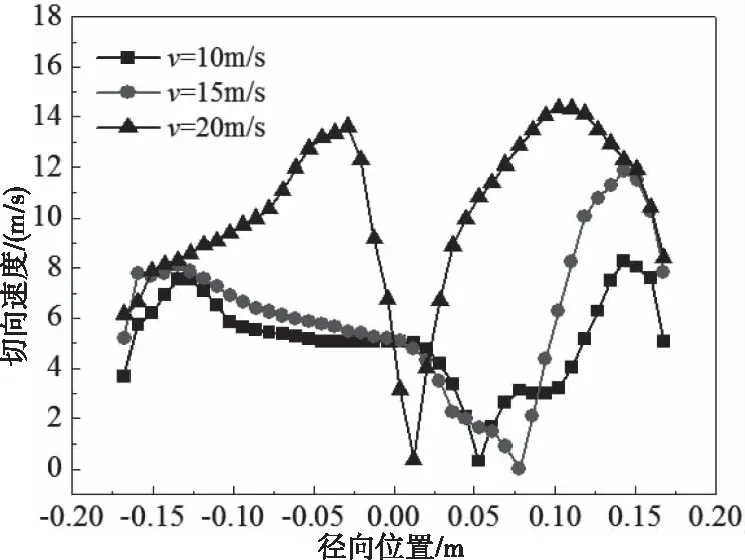

圖7給出了Y=0.35m截面上切向速度隨進口氣速的變化規律。分析可知,隨進口氣速的增加,切向速度最大值逐漸增加,豎直旋渦強度增加,切向速度分布的均勻性和對稱性也有所改善。當進口氣速達到20m/s,切向速度基本呈對稱蘭金渦分布,切向速度最大值到達14m/s。粉末原料進入后,在豎直渦旋轉氣流的剪切、沖刷作用下被分散,并在離心力和氣流曳力的共同作用下實現初步分級。

圖7 Y=0.35m截面上切向速度隨進口氣速的變化

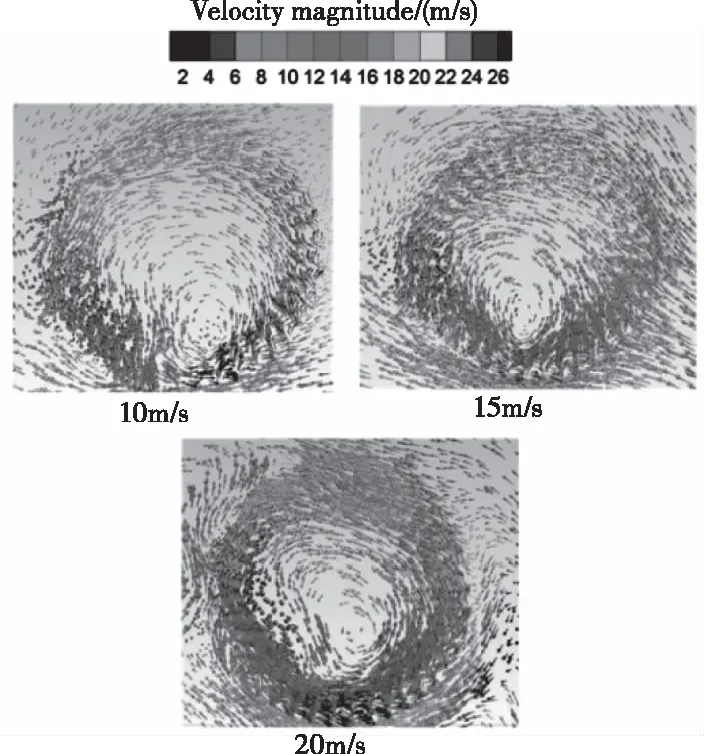

分析圖8中轉籠區域氣流運動變化可知,進口氣速對流場強度及分布情況均有重要影響。進口氣速較小,氣體旋轉中心靠近轉籠下方葉片,流場分布均勻性較差。進口氣速增加為20m/s后,氣體旋轉中心向轉籠中心移動,流場分布逐漸均勻。此外,隨進口氣速增加,轉籠區域氣流旋轉強度也增大。結合圖7和圖8可知,進口氣速對大部分區域內離心力場都有重要作用,進口氣速為分級機設計的首要確定參數,而后通過匹配轉籠轉速進一步提高顆粒分級效果。

圖8 進口氣速對轉籠區域氣體流動的影響

4 分級試驗結果與分析

4.1 分級精度變化規律

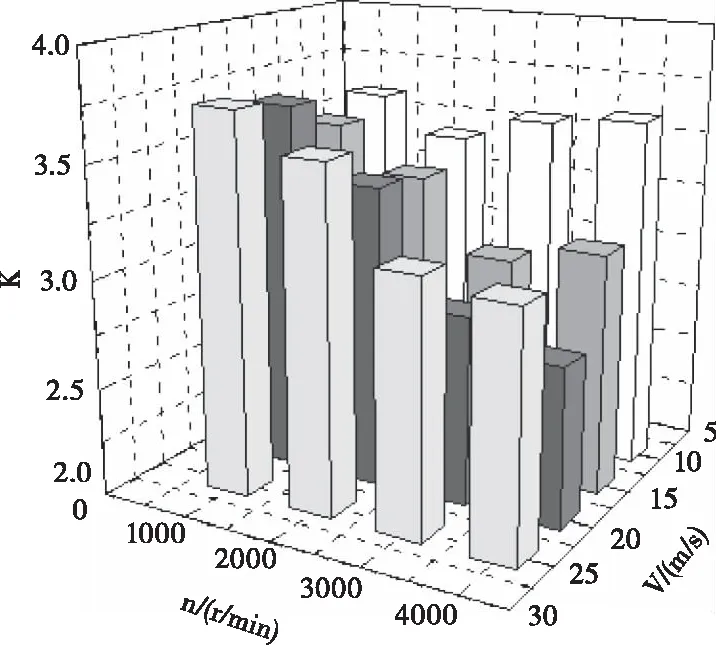

分析圖9中顆粒分級精度變化規律可知,轉籠轉速和進口氣速均對分級精度有重要影響。轉籠轉速固定,進口氣速在10~25m/s變化,分級精度值先減小后增大。以上分析說明,進口氣速過大將引起粗顆粒所受氣流曳力迅速增加,造成粗顆粒跑損量增大,顆粒分級效果變差。

圖9 轉籠轉速和進口氣速對分級精度指數的影響

進口氣速分別為10m/s和15m/s時,分級精度值隨轉速的增加先減小后逐漸變大,分級精度最小值對應的轉速分別為2000r/min和3000r/min。進口氣速繼續增大為20m/s和25m/s,分級精度最小值對應的轉速也變大。試驗操作參數下,分級精度最小值為2.63,此時分級機處于較好的工作狀態。從分級精度數值看,三轉籠渦流空氣分級機的分級效果仍需改善,可從以下方面進行:1、粉末原料進入分級機前進行預分散;2、優化分級機結構,改善分級流場分布,使轉籠區域的分級力場穩定均勻分布。

4.2 粗、細組分粒徑分布

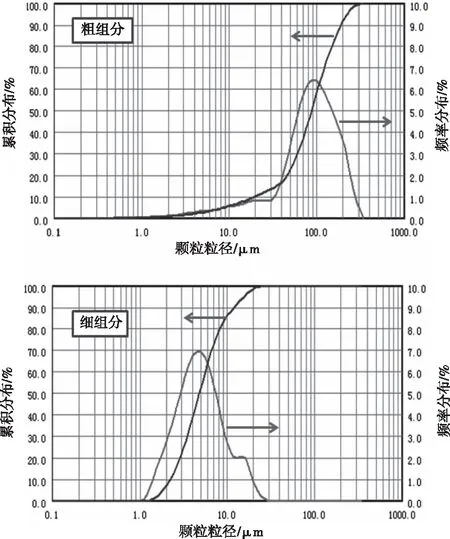

圖10為分級后粗、細組分的粒徑分布曲線(n=4000r/min,V=20m/s)。分析可知,細組分的粒徑范圍為0~29.3μm,體積平均徑為6.9μm。粗組分的體積平均徑為88.2μm,29.3μm以下的顆粒含量為16.5%。可見,三轉籠渦流空氣分級機可獲得超細粉末,但分級后粗、細組分的粒徑范圍部分重合,粗組分中仍夾帶較多的細顆粒。

圖10 分級后粗、細組分粒徑分布

5 結論

以典型的多轉籠渦流空氣分級機為基礎,設計了一種臥式三轉籠渦流空氣分級機,利用數值模擬和硅粉分級試驗對其流場特性和顆粒分級性能進行了研究,得到如下結論:

1)三轉籠渦流空氣分級機內多個正交旋渦耦合作用后,轉籠區域流場分布不均勻,轉籠葉片間存在明顯的慣性反旋渦,氣流在錐體段形成偏心旋渦,優化該分級機結構以改善其流場分布十分必要。

2)轉籠轉速主要控制葉片區域流場,較高的轉籠轉速有利于提高葉片區流場強度,改善流場分布均勻性。進口氣速設備內對各區域流場均有較大影響,進口氣速越大,錐體段顆粒預分級流場和轉籠區域強制分級流場的強度也變大。

3)分級試驗表明,轉籠轉速和進口氣速均對分級效果有重要影響,進口氣速越大,與之匹配的轉籠轉速越高。試驗中三轉籠渦流空氣分級機的分級精度最小值為2.63,可獲得體積平均徑為6.9μm的細組分。