基于層寬控制的AZ91鎂合金TIG電弧增材工藝優化

倪程 朱科宇 范霽康 楊東青 彭勇 王克鴻

摘要: 針對鎂合金電弧增材制造表面成形質量控制的難題,通過Design-Expert軟件對AZ91鎂合金TIG電弧增材的電流、送絲速度、增材速度等工藝參數和熔覆層層寬之間進行建模,探索了各工藝參數對增材層寬的影響規律,并利用增材主要工藝參數和尺寸的數學模型優化了增材電流,根據電流優化值來控制直壁構件層寬。結果表明,對層寬影響最大的是增材電流,其次是增材速度,影響最小的是送絲速度;采用優化后的工藝增材制備的單道多層構件自上至下的層寬波動起伏小,層寬偏差值由4.54 mm減小到0.94 mm,提高了AZ91鎂合金增材成形質量。

關鍵詞: AZ91鎂合金; 電弧增材制造; 工藝優化; 成形控制

中圖分類號: TG 455

Optimization of TIG arc additive process of AZ91 magnesium alloy based on layer width control

Ni Cheng, Zhu Keyu, Fan Jikang, Yang Dongqing, Peng Yong, Wang Kehong

(Key Laboratory of Controlled Arc Intelligent Additive Technology, Ministry of Industry and Information Technology, Nanjing University of Science and Technology, Nanjing 210094, China)

Abstract: In view of the quality control problem of surface forming in magnesium alloy arc additive manufacturing, process parameters of AZ91 magnesium alloy TIG arc additive manufacturing such as current, wire feeding speed and material increasing speed, and the width of cladding layer were modeled by Design-Expert software. The influence of various process parameters on the width of the additive layer was explored. The additive current was optimized by the mathematical model of the main process parameters and dimensions of the additive. Then the layer width of the straight wall component was controlled according to the current optimization value. The results showed that the greatest influence on the layer width was the additive current, followed by the additive speed, and the smallest influence was the wire feed speed. The layer width fluctuations of the single-pass multi-layer component prepared by the optimized process additively were small from top to bottom, and the layer width deviation value was reduced from 4.54 mm to 0.94 mm, which improved the quality of AZ91 magnesium alloy additive forming.

Key words: ??AZ91 magnesium alloy; arc additive manufacturing; process optimization; forming control

*源文獻:

倪程, 朱科宇, 范霽康, 等. 基于層寬控制的AZ91鎂合金TIG電弧增材工藝優化[J]. 焊接, 2022(1): 1-7.

基金項目: 國家自然科學基金資助項目(51805265,51805266);國防基礎科研計劃(JCKY2018606BXXX);江蘇省自然科學基金資助項目 (BK20180472)。

0 前言

鎂合金是密度最小的金屬結構材料之一,具有高比強度、高比剛度及優良的阻尼性能和生物相容性,在輕量化等領域有著廣泛的應用前景[1-3]。電弧增材制造技術是一種以絲材為填充材料,電弧為熱源的增材制造技術,它的特點是設備簡單、成本低和材料適用性廣[4-5],目前已經成功應用在鋼鐵、鋁合金和鎳基合金增材制造[6-8]。鎂合金電弧增材能夠滿足現代制造業對低能耗、高效率的追求,但其增材過程中的成形控制一直是有待解決的難題。

天津大學的張恒[9]對鎂合金冷金屬過渡電弧堆焊進行了研究,發現疊加脈沖電流的CMT模式更適合用于鎂合金電弧增材,可以獲得較大潤濕角的熔敷層,采用直流CMT模式增材,熔敷層金屬很難鋪展開。Hisataka等人[10]采用等離子弧為熱源,AZ91D鎂合金為絲材,制備了多層多道構件,并對試樣的耐蝕性進行了研究,結果顯示比鑄態AZ91D鎂合金相比,耐蝕性有一定的提升。Guo等人[11]對AZ31鎂合金TIG電弧增材脈沖頻率對組織性能的影響進行了研究,發現脈沖頻率對增材構件的宏觀組織、微觀組織及力學性能有顯著影響。倪加明等人[12]對鎂合金CMT電弧增材單道

沉積層表面形貌進行了研究,發現電流為120~160 A、

沉積速度為10~12 mm/s 時,沉積層寬度均勻一致,寬高比和接觸角也較大。綜上所述,已有文獻針對鎂合金電弧增材成形質量控制進行了研究,但都是采用的固定工藝參數增材,研究也主要集中在焊接參數優化方面,而未考慮到不同高度的熱量積累帶來的影響。

為了解決鎂合金由于熱量積累而在電弧增材中出現的成形不良問題,文中對AZ91鎂合金TIG電弧增材成形尺寸進行建模,得到了電流、送絲速度、增材速度等工藝參數對增材層寬的影響模型,并基于模型優化了單道多層結構件電弧增材工藝,提高了AZ91鎂合金TIG電弧增材成形精度。

1 試驗方法

1.1 試驗設備

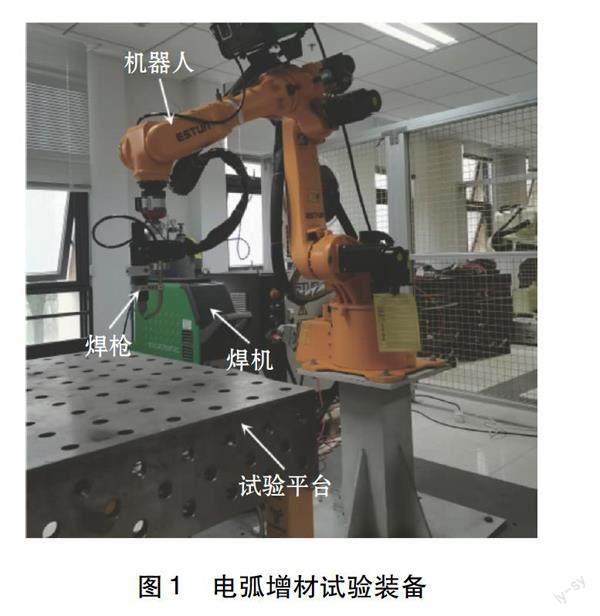

試驗設備采用的TIG電弧機器人增材制造系統如圖1所示,主要由機器人、焊接電源、焊槍、工作臺等組成。機器人及控制系統采用的是南京埃斯頓公司生產的ER12-1510小負載機器人,該機器人有6個運動協調軸,重復精度誤差在0.05 mm,滿足電弧增材要求。焊接電源為丹麥米加尼克PI350-500-AC型號TIG電源,該款電源適用于直流和交流TIG焊接。送絲機型號是CWF,是米加尼克公司開發的與焊接電源配套的送絲機。

1.2 試驗材料

試驗采用的是河南維可托鎂合金科技有限公司生產的AZ91鎂合金焊絲,直徑為1.2 mm,基板是AZ91鎂合金基板,尺寸為450 mm×150 mm×10 mm,絲材和基板的化學成分見表1。試驗前需要使用角磨機去除鎂合金基板表面的氧化膜,然后用酒精進行清洗吹干。

1.3 建模方法

根據前期基礎工藝試驗,得到AZ91鎂合金TIG電弧增材工藝參數(增材電流、送絲速度、增材速度)范圍見表2。然后采用響應曲面法將工藝參數設計為3因素、5水平,用Design-Expert軟件的Box-Behnken Design模塊分析不同工藝參數水平和增材層寬之間的數學模型和影響程度大小,并進行試驗驗證。將3個因素的編碼水平分別設置為-1.682,-1,0,+1,+1.682,得到工藝參數編碼值與實際值對應表見表3,其中±1.682水平代表工藝參數水平的最大最小值;0水平代表工藝參數整體的平均值;±1水平代表工藝參數位于最大最小值和平均值之間的水平。

2 工藝參數對單道成形的影響規律

2.1 熔寬與工藝參數的關系模型

根據表3所示的工藝參數編碼表進行工藝試驗并測量焊縫尺寸,得到具體結果見表4。然后使用Design-Expert軟件進行了二次回歸響應分析建模,得到層寬W與各工藝參數間的關系式如下:

W=7.08+0.57A+0.031B-0.51C+0.04AB+0.015AC+0.085BC-0.099A2-0.1B2+0.17C2(1)

式中:A為增材電流編碼值;B為送絲速度編碼值;C為增材速度編碼值。

在利用響應曲面結果優化工藝參數前,對模型和系數進行顯著性檢驗,表5為二次回歸方程中各個系數所對應的F值及P值。F檢驗,又稱方差齊性檢驗的值,P值代表指標顯著性。當P值小于0.05時,即認

為該指標顯著;當P值小于0.01時,即為高度顯著。將P值大于0.05不顯著項從表達式中剔除后,得到層寬的數學表達式為:

W=7.08+0.57A-0.51C(2)

轉換為實際工藝參數值后的回歸方程為:

W=2.624 1+0.063 91I-2.318 2Vf(3)

為了實現對增材構件層寬的準確預測和控制,需要分析不同工藝參數及其交互項對尺寸大小的影響。通過Design-Expect軟件將3個工藝參數中的1個參數設置為0,就能得到另外2個工藝參數及其交互項對層寬尺寸的影響程度和響應曲面。

將增材電流的編碼值置于0水平,增材速度與送絲速度對層寬的響應曲面如圖2所示。從圖中可以看出,響應面變化平穩,沒有明顯的曲面特征,等高線呈線性分布。相比送絲速度,增材速度對層寬的影響更大。將增材速度的編碼值置于0水平,可以得到如圖3所示的送絲速度與增材電流對層寬的響應曲面圖。從圖中可以看出,響應面變化平穩,沒有明顯的曲面特征,等高線呈線性分布。相比送絲速度,增材電流大小對于層寬的影響更大。將送絲速度的編碼值置于0水平,可以得到如圖4所示的增材電流與增材速度對層寬的響應曲面圖。從圖中可以看出,響應面變化平穩,沒有明顯的曲面特征,等高線呈線性分布。相比增材速度,電流大小對于層寬的影響更大。

由此可知,對層寬影響最大的是增材電流,其次是增材速度,影響最小的是送絲速度。

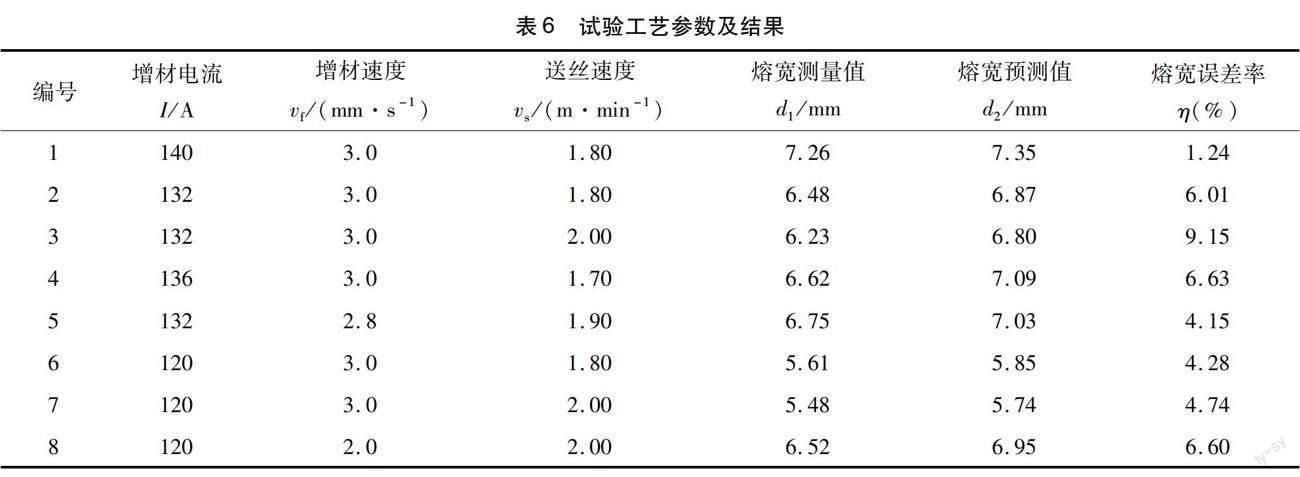

2.2 熔寬與工藝參數的關系模型驗證

進一步驗證模型預測精度,選取的試驗工藝參數及對應的層寬尺寸數據、預測值和誤差率見表6。層寬預測誤差率最大為9.15%,最小為1.24%,平均誤差為5.35%,誤差在可以接受的范圍,工藝參數與層寬的數學模型精度符合試驗需求。

3 基于層寬分層控制的成形工藝優化

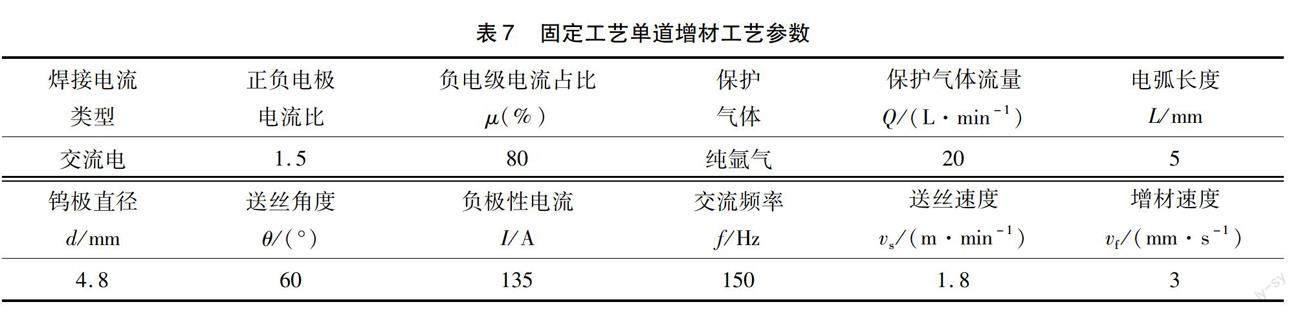

3.1 固定工藝參數下的電弧增材成形

為了獲得固定工藝參數下的電弧增材成形誤差信息,首先采用表7所示的工藝參數進行單道多層增材,然后基于層寬成形誤差模擬計算工藝參數修正值。采用表7所示的固定工藝進行了鎂合金單道多層構件的增材,共計進行了40層往復式增材,增材構件的宏觀成形形貌和截面如圖5所示。

從圖中可以看出沿著增材堆積方向,鎂合金直壁構件的層寬呈現逐漸增大的趨勢,在增材若干層后層寬將趨于穩定。原因是鎂合金導熱率大,散熱性能好,在進行底層增材時,因為靠近基板,熱量通過基板向四周迅速散熱,因此在前3層熔池的流動性較差且凝固速度快,熔敷層的層寬較小。3層后隨著增材層數的增加,增材時熱源距離基板的越來越遠,且基板的熱累積也越來越大,鎂合金構件向基板傳熱散熱的速率減慢,散失的熱量變少,熔池的流動性也改善,故層寬越來越寬。當增材到一定層數后,基體的熱累積速度與散熱速度一致,增材構件的層寬不再大幅變化。

3.2 基于層寬分層控制的電弧增材成形

當增材電流從第1層到第40層為135 A不變時,統計得到鎂合金增材構件每層層寬見表8,可以發現從第3層開始層寬迅速增大,到第8層以后層寬不再發生明顯變化。按照單道層寬預測數學模型,當增材電流為135 A,不考慮熱量積累時,層寬的預測值為7.08 mm,前3層平均誤差為2.6%,可以認為前3層數據與預測模型相符。但由于熱量積累等因素影響,3層以后層寬明顯增加。因為焊接工藝參數中對鎂合金層寬影響最大的是增材電流,所以該文通過改變增材電流值來對上層增材層寬進行修正。

根據固定參數(增材電流135 A)下增材樣件實際層寬通過式(4)計算得到第N層在沒有熱量積累條件下的理論焊接電流INT;然后,為了保證在熱量積累條件下上下層保持一致,通過式(4)對第N層實際設定電流INA進行修正計算,每層的實際設定電流大小見表8。

INTI1=I1INA (4)

式中:I1為第1層焊接時的電流。

式(4)的實質是在不考慮散熱條件下,為了保證熔寬一致,對實際增材電流進行了等比例計算,使上層因熱量積累增加的熔寬通過減小電流實現控制。由表8可知,當直壁體層寬穩定后,增材電流不再變化,最終的工藝參數為增材電流90 A,增材速度3 mm/s,送絲速度1.8 m/min。

基于層寬分層控制的鎂合金增材構件宏觀成形形貌和截面如圖6所示,沿著增材方向,除了在靠近基板處由于散熱過快,熔池迅速凝固,層寬存在輕微波動,隨著增材層數增加,層寬趨于平穩。增材構件的每層層寬變化如圖7所示,最大寬度為7.85 mm,與第1層寬度值6.90 mm相比,偏差值為0.95 mm,有效的減少了直壁構件層寬的變化。

4 結論

(1)利用Design-Expert軟件研究了AZ91鎂合金TIG電弧增材的電流、送絲速度、增材速度這3個主要工藝參數和熔敷層層寬的關系,并建立了它們之間的數學模型。

(2)通過響應面得到了各工藝參數對于層寬的影響程度,對層寬影響最大的是增材電流,其次是增材速度,影響最小的是送絲速度。

(3)利用模型優化了增材電流,通過改變電流來控制直壁構件層寬,增材制備的單道多層構件自上至下的層寬波動起伏小,層寬偏差值由4.54 mm減小到0.94 mm,提高了增材成形質量。

參考文獻

[1] Wei Kaiwen, Gao Ming, Wang Zemin, et al. Effect of energy input on formability, microstructure and mechani-cal properties of selective laser melted AZ91D magnesi-um alloy[J]. Materials Science & Engineering A,2014,611:212-222.

[2] 許楠,馮若男,宋亓寧,等. 微觀組織對鎂合金FSW焊縫應變硬化行為的影響[J]. 焊接學報,2020,41(11):7-12.

[3] 丁文江,曾小勤. 中國Mg材料研發與應用[J]. 金屬學報, 2010(11):176-183.

[4] Padmanaban G, Balasubramanian V. Optimization of pulsed current gas tungsten arc welding process parameters to attain maximum tensile strength in AZ31B magnesium alloy[J]. Transactions of Nonferrous Metals Society of China,2011,21(3):467-476.

[5] Veeman D, Ajith J, Fahmidha A F Y, et al. Wirearc additive manufacturing (WAAM) process of nickel based super-alloys — a review[J]. Materials Today: Proceedings, 2020, 21:920-925.

[6] 馮吉才,王亞榮,張忠典. 鎂合金焊接技術的研究現狀及應用[J]. 中國有色金屬學報,2005(2):165-178.

[7] Qi Z, Cong B, Qi B, et al. Microstructure and mechanical properties of double-wire+arc additively manufactured Al-Cu-Mg alloys[J]. Journal of Materials Processing Technology, 2017, 255:347-353.

[8] Ji B, Jun S, Sheng H, et al. Microstructure and mechanical properties of AZ91 Mg alloy fabricated by cold metal transfer additive manufacturing[J]. Materials Letters, 276, 2018,276;128-130.

[9] 張恒. 鎂合金冷金屬過渡電弧堆焊的研究[D]. 天津:天津大學碩士學位論文,2015.

[10] Hisataka Takagi, Hiroyuki Sasahara, Takeyuki Abe, et al. Material-property evaluation of magnesium alloys fabric-ated using wire-and-arc-based additive manufacturing[J].Additive Manufacturing,2018,24:498-507.

[11] Guo Y, Pan H, Ren L,et al. Microstructure and mechanical properties of wire arc additively manufactured AZ80M magnesium alloy[J]. Materials Letters,2019, 247:4-6.

[12] 倪加明,劉思余,李志豪,等. 鎂合金電弧熔絲增材成形質量控制研究[J]. 熱加工工藝,2021(13):128-132.

倪程簡介: 碩士研究生;主要從事鎂合金電弧增材工藝的研究;843925764@qq.com。

范霽康簡介:? 通信作者,博士,副研究員;主要從事高能束焊接技術、受控電弧增材工藝等方面的研究;fanjk@njust.edu.cn。