深水動態管纜安裝的組織管理

楊柳民,梁光強

(海洋石油工程股份有限公司,天津 300451)

0 引言

中國南海某項目油田群開發項目是中海油首個自營開發的深水整裝油田項目,開發模式為“FPSO+水下生產系統模式”。項目水下立管和臍帶纜(以下簡稱“管纜”)安裝是我國首次實施深水動態管纜垂鋪技術,技術難度、復雜性、風險性均居世界前列[1]。項目海上安裝工作總體呈現:工期短、內容多;內外界面復雜、船舶資源動用多、資源存在交叉作業;深水水下系統設施安裝、調試風險大等特點。

為此,項目在組織管理過程中對照《PMBOK? 指南》管理知識體系,有針對性的應用項目管理五大過程組及其十大知識領域標準流程化思路和構架實施項目組織管理,最后順利完成了深水動態管纜安裝。

1 項目管理知識在立管及臍帶纜安裝組織管理的應用

對照《PMBOK? 指南》,項目管理包括啟動、規劃、執行、監控和收尾五大過程組,五大過程是指導我們項目的標準流程,每個過程組涉及整合、范圍、進度、成本、質量、資源、溝通、風險、采購、相關方管理十大知識領域[2]。

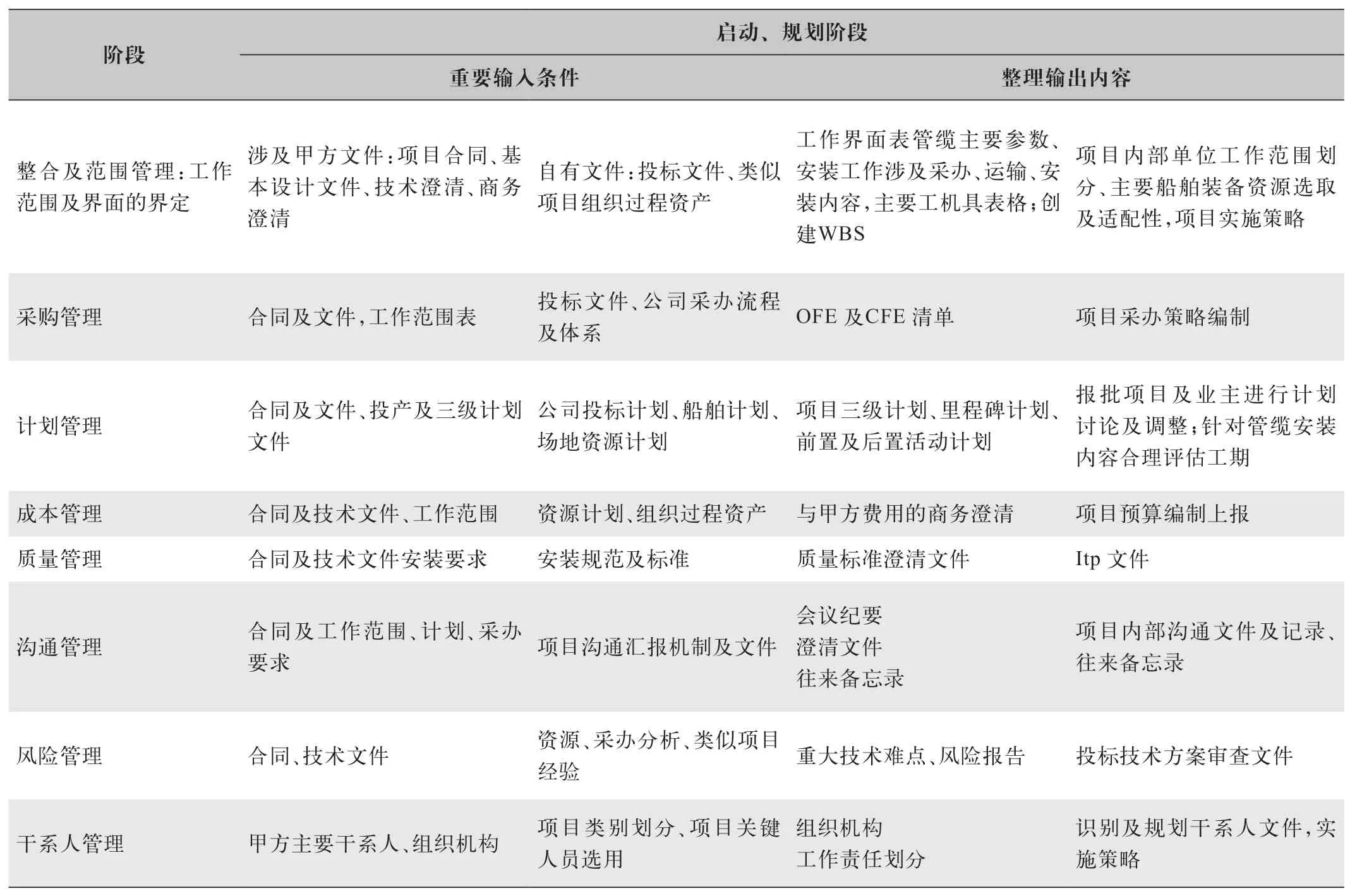

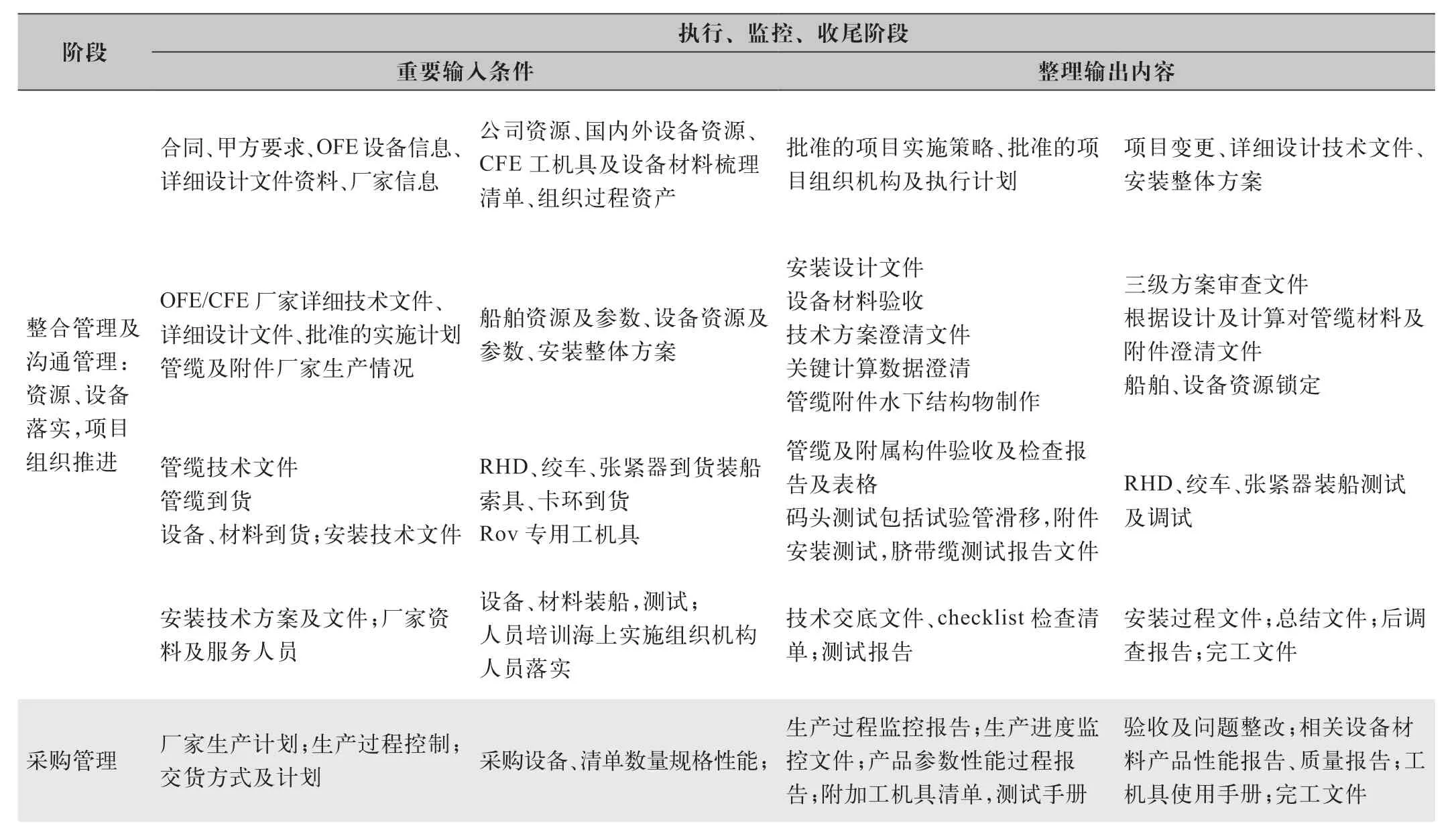

基于海上安裝項目工作內容繁雜、技術難度、復雜性、風險性高等特定,本項目動態管纜安裝的組織管理過程參照項目管理五大過程組及其十大知識領域標準流程化思路和構架進行對照分析,并針對項目實際組織管理內容用其所含過程、實踐、輸入、輸出、工具和技術進行描述[3],最終編制形成了項目動態管纜安裝的啟動、規劃和執行、監控、收尾過程相應的知識領域重要輸入條件和整理輸出內容。這為管纜項目的順利實施打下堅實的組織管理基礎,確保了立管和臍帶纜海上施工有序進行,為后續動態管纜項目的實施積累了寶貴的組織過程資產,具體如表1 和表2 所示。

表1 啟動、規劃階段管理輸入輸出表

表2 執行、監控、收尾階段管理輸入輸出表

2 項目管纜海上安裝風險管理分析與應對

項目管纜海上安裝是國內首次采用深水動態管纜垂鋪和安裝技術,風險管理與項目管理相輔相成、緊密相關,如何有效識別分析海上安裝風險并制定行之有效的應急措施是項目組織管理的重點任務。對此,在項目組織管理過程運用相關工程組織過程資產和專家問詢的方法,主要方式是借鑒國內外相關工程風險管理程序制定了符合本項目的風險管理矩陣、風險登記冊及風險識別、評估、應對和關閉的全流程風險管控要求。同時,通過邀請專家組織專項方案審查,對項目風險管理方式、風險識別完整性、風險應對有效性等進行評估,并給出專業建議,確保項目開工前對項目風險進行全面識別與深入分析應對,項目執行過程中不斷落實風險應對措施,并在實際作業前完成措施的執行。本次管纜海上安裝主要風險管理內容及應對措施簡要概況如下:

(1)惡劣天氣風險:參考權威天氣預報;船舶鋪設過程中針對不同階段作業選擇合適天氣窗口。

(2)船舶DP 失效風險:若因船舶DP 設備損壞導致DP 失效,應急終止作業,組織維修團隊搶修;對關鍵作業時船舶失位作敏感性分析。

(3)吊機、ROV、VLS 以及RHD 設備故障風險:動員前完成保養以及功能測試,確保設備狀態良好;準備足夠充足的相關易損備件;準備備用ROV;準備應急懸掛卡子用于立管臨時懸掛。

(4)管纜安裝時過彎、打扭或外皮損傷風險:做好分析評估,嚴格按照施工程序施工;關鍵路徑及作業環節,安排專人值守;ROV 水下實時監測。

(5)索具或者絞車鋼絲繩斷裂風險:動員前索具檢驗發證;絞車需要做好定期維保工作,絞車鋼絲繩檢驗發證,做拉力試驗。

(6)內波流影響風險:守護船攜帶內波流監測系統在油田外5.556 km 區域守護、監測,提前通知作業船;作業船船頭、尾整個作業過程中為東南朝向,按照以往經驗為內波流方向。

(7)Hold back 卡子marking 錯誤風險:海上施工過程中,利用張緊器讀數和管子上的marking 線重新測量安裝位置;路由鋪設過程中無管子提前消耗,利用camel hump 索具方式調整 hold back 卡子安裝誤差。

(8)鋪設過程中管子與月池碰撞風險:做好分析評估,嚴格按照施工程序和天氣窗口施工。

(9)286 與FPSO 近距離作業碰撞風險:286 船與FPSO 保持最小安全距離,作業過程中實時監測相對船位;286 船以左側船舷靠FPSO 船頭,保證FPSO 船位發生擺動留有足夠的安全距離。

(10) 立管抽拉過程空潛作業風險:在抽拉過程中,潛水員回收至空潛船甲板,抽拉到位后方可下水。

(11)船舶交叉作業待機風險:嚴格按照每條船作業計劃執行,避免單點中心交叉作業。

(12) 海管回接FPSO 單點的立管段(柔性軟管)風險:使用鋪纜船(HYSY286) 上的垂鋪系統進行鋪設回接。鋪設前應檢查水下端的連接器和立管附件(浮子、配重、管卡等) 處于完好狀態。動態立管鋪設回接前應確保鋼質水平海管終端(PLET)、立管水平錨固基礎(holdback)、 立管垂向錨固吸力樁基礎(holddown suction pile) 已安裝就位并處于良好狀態。

(13) 臍帶纜總體安裝鋪設風險:檢查水下端的UTH、 FPSO 單點端的動態纜附件(浮子、配重、管卡等) 處于完好狀態。臍帶纜鋪設前應確保水下SDU 、臍帶纜水平錨固基礎(holdback)、臍帶纜垂向錨固吸力樁基礎(holddown suction pile) 已安裝就位并處于良好狀態;臍帶纜采用滾筒水平式鋪設,應注意臍帶纜兩端UTH、限彎器經過船尾張緊器時不被損壞。

3 項目管纜安裝組織管理典型過程分析

項目針對首次進行的深水動態管纜安裝,按照方案先行,多舉措進行方案分析及論證,做足測試及設備調試等,并按照船舶、設備性能結合計算進行施工前虛擬模擬,在施工過程中更是通過項目敏捷管理思路,及時針對現場情況進行技術方案的優化調整和總結。

立管及臍帶纜鋪設均采用垂直鋪設方式,立管鋪設過程中張力更大,但臍帶纜采取分段鋪設,中間涉及接頭連接測試等工作,盡管流程步驟類似,但臍帶纜工作內容較為復雜,并且臍帶纜比立管參數性能更嚴苛。依照臍帶纜為例,項目組前期緊密與甲方對臍帶纜生產情況技術參數,動態段構型等進行澄清,并進行整體安裝方案的模擬。但項目實施中甲方對臍帶纜生產控制力度不足,發生臍帶纜生產變更生產地點、分段交貨,延期交貨、Pigtail 過長等情況。項目兩條臍帶纜采用非常規的分段形式交貨和安裝,兩條臍帶纜共分為9 段,每段臍帶纜分別儲存在一個滾筒上。為有效利用甲板空間、減少動復員滾筒的次數,項目組提出通過采用DP 船舶HYSY286 作為主作業船首次以垂直鋪設方式進行深水臍帶纜安裝的方案。

總長約21 m 的Pigtail 在通過垂直鋪設系統時需要打開張緊器,在此之前需要傳遞張緊器上的負載。項目組制定了兩種負載傳遞方案:A 方式為將負載轉移到吊機上;B 方式為將負載轉移到A&R 絞車上。其中A 方式需要確保吊機具備足夠的作業能力,在垂直鋪設系統上方的服務吊機最大安全工作載荷為25 t,主吊機為40 t。而經計算第一條動態臍帶纜的頂部張力靜態值約為37 t,按照現場施工的天氣環境評估動態值可能會超過42 t,吊機作業能力無法滿足要求。而B 方式中A&R 絞車最高位置與對中器的距離僅為12.5 m,總長約21 m 的末端拖拉頭無法在打開對中器和張緊器前與A&R 絞車連接,因此第一條動態臍帶纜采用且切短拖拉頭的方式通過垂直鋪設系統。第二條動態臍帶纜的頂部張力靜態值為34 t,且當時作業天氣極好,經評估動態載荷小于36 t,經現場評估確定使用A 方式,通過主吊機將末端拖拉頭通過垂直鋪設系統。

臍帶纜的接頭盒多達14 個,在通過垂直鋪設系統過程中優化索具以及方案,例如更換拖拉網套為Choke 安裝在臍帶纜上,減少了大量的安裝時間,極大提升了臍帶纜的安裝效率,并且有效避免了因拖拉網套安裝手法不正確、拖拉網套未做試驗導致質量無法保證帶來斷絲的風險;臍帶纜拖拉頭采用單點吊裝盲板,在吊裝過程中姿態不容易控制,晃動較為劇烈,改為兩點吊裝,使臍帶纜拖拉頭空中的構型十分穩定;更換優化臍帶纜在VLS 服務吊機的索具配置,使得在A&R 絞車處掛鉤更加方便快捷等。

本次臍帶纜動態段構型復雜,包含多種類多數量的附件需要現場安裝。為提高安裝效率,特對廠家提供的各附件安裝工具進行優化改造,其中為浮子安裝工具增加支撐框架和底部車輪,便于浮子快速安裝。浮子安裝時間從45 min/ 個加速度到20 min/ 個,使浮子安裝效率得到了極大的提升。

油田群工程項目中臍帶纜采用UTA+STI 的形式作為首端,其原本的結構設計僅考慮到水平鋪設吊裝的情況,不利于在通過HYSY286 船的垂直鋪設系統時控制姿態,存在臍帶纜過度彎曲和發生碰撞的風險。“吊裝框架”利用現有的UTA 的頭部吊耳和STI 吊耳將臍帶纜首端組成一體,在中心位置采用兩腿吊更利于在臍帶纜首端吊裝時通過絞車、尾繩控制姿態。此創新設計已在項目群臍帶纜的實際安裝施工中得到應用,操作安全高效。“吊裝框架”解決了臍帶纜靜態段垂直鋪設過程中的最大難點,相比于傳統的水平鋪設方式可節約甲板空間,每航次攜帶更多的滾筒,減少動復員次數。

4 結語

本項目油田動態管纜具有安裝附件類型多、尺寸大、構型設計復雜、且施工區域內波流頻繁等特點。首次利用HYSY286 船進行深水動態管纜垂直鋪設作業,也是首次采取滾筒形式加上VLS 鋪設工藝,為今后進行類似項目的動態管纜垂直作業積累了寶貴的經驗。本項目深水動態管纜的圓滿實施,是項目成功運用《PMBOK? 指南》管理知識及對深水動態管纜安裝風險和施工過程的有效組織管理的結果,積累了充足的深水作業經驗,錘煉了一批勇于擔當、創新突破,敢于直面困難,挑戰不可能的深水項目管理隊伍。