BDNPF/A含能增塑劑遷移對丁腈橡膠類絕熱層性能的影響①

沈肖胤,李京修,時志權,姜洪偉,陳建發,張秀艷

(上海航天動力技術研究所,上海 201100)

0 引言

固體火箭發動機一旦工作,其燃燒室將面臨高溫、高壓的工作環境,加裝絕熱層可有效抵抗發動機工作產生的高溫高壓燃氣,保護發動機結構的完整性[1];丁腈橡膠具有粘接性能好、強度高、技術及工藝成熟等特點而被廣泛應用于固體火箭發動機絕熱層的研制和生產[2-3]。而隨著導彈技術的高速發展,對固體推進劑的能量性能提出了更高的要求。目前,在復合固體推進劑配方中使用含能粘合劑和含能增塑劑已成為提高推進劑能量性能的主要途徑之一,在眾多含能增塑劑中,BDNPF/A(2,2-二硝基丙醇縮甲醛(BDNPF)和2,2-二硝基丙醇縮乙醛(BDNPA)等質量比混合物)由于能量較高,穩定性突出等優點而被廣泛使用[4]。但小分子增塑劑存在明顯的遷移現象,組分遷移的研究也一直都是推進劑老化研究的重點,黃志萍等[5-6]定性、定量研究了NEPE推進劑粘接界面間幾種主要的遷移組分,并對遷移機理及遷移動力學進行了深入分析;吳豐軍等[7]利用XPS表征NEPE推進劑/襯層界面組成,測試結果表明界面存在NPBA富集。尹華麗等[8-9]利用液相色譜分析NEPE推進劑組分遷移,并考察遷移對界面粘接性能的影響,結果表明,采用極性的PET襯層和丁腈類絕熱層時,NEPE推進劑中硝酸酯的遷移量可以達到總量的50%;劉戎等[10]采取浸漬法研究了BDNPF/A與不同配方襯層、絕熱層的互溶性及時間與BDNPF/A遷移量的關系,并對遷移后試樣的玻璃化溫度等性能進行了對比。目前,國內外對小組分遷移的研究主要集中于遷移原理、固體推進劑組分遷移規律、以及對界面粘接的影響[11-17],而針對組分遷移后對絕熱層性能影響的研究相對較少。

本文采用浸漬法模擬BDNPF/A在丁腈橡膠基體絕熱層內的遷移,并定期檢測絕熱層內BDNPF/A含量,待BDNPF/A在丁腈橡膠基體絕熱層內的遷移量與自然貯存12 a試驗件內絕熱層含量一致時,取出進行測試,利用熱重-差熱聯用儀對遷移前后丁腈橡膠基體絕熱層的熱分解性能進行了對比分析,同時采用拉伸機、馬弗爐、燒蝕儀等儀器對遷移前后的絕熱層性能開展研究,為該類增塑劑在推進劑中應用提供參考。

1 實驗

1.1 原材料及試樣制備

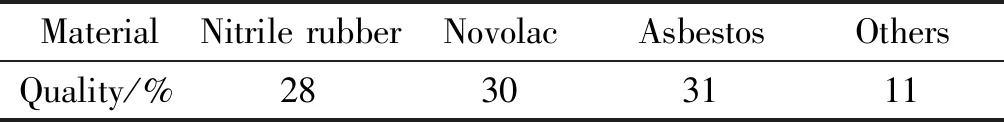

BDNPF/A增塑劑,自制;絕熱層膠片,自制,配方見表1。

表1 絕熱層膠片組分配比Table 1 Component proportion of insulation layer

試驗件:絕熱層采用表1配方,推進劑藥柱內增塑劑選用BDNPF/A,自然貯存12 a。

模擬試驗件:采用表1配方,將絕熱層置于BDNPF/A浸漬,并定期取出測試。

將自然貯存12 a的試驗件解剖,分離獲得絕熱層,將絕熱層裁剪為小顆粒狀;稱取50 mg的純BDNPF/A標準樣品和500 mg絕熱層試樣,分別放入100 ml磨口錐形瓶中,加入50 ml丙酮,加入內標物,搖勻,密封放置24 h;分別將樣品溶液注入液相色譜系統,同時記錄樣品色譜圖,并進行計算。

f=mrAs/(msAr)

(1)

wi=fms1Ai/(mAs1)

(2)

式中f為校正因子;mr為標準樣品質量;ms為標準樣品中內標物質量;As為標準樣品中內標物峰面積;Ar為標準樣品(BDNPF/A)峰面積;Ai為試樣中BDNPF/A的峰面積;m為試樣質量;ms1為試樣中加入的內標物質量;As1為試樣中內標物峰面積;wi為試樣中BDNPF/A質量分數。

取出浸漬于BDNPF/A內的模擬試驗件,并將表面殘留的BDNPF/A擦拭干凈,采用相同的方法測試模擬試驗件內BDNPF/A質量分數。

1.2 性能測試

液相色譜分析:LC-10ADVP液相色譜儀,日本島津,執行標準GJB 770B—2005。試驗條件:色譜柱Eelipse XDB反相柱(4.6 mm×150 mm i.d);流動相為甲醇和水(體積比70∶30);檢測波長215 nm;流速1 ml/min,柱溫25 ℃。

熱分析:EXSTAR6200 TG/DTA熱-重聯用儀,日本精工,敞口鋁制坩堝,氮氣流量50 ml/min。

紅外光譜分析:AVATAR360型(尼高力)傅里葉變換紅外光譜儀。

力學性能測試:WDW-5J型電子萬能試驗機,上海華龍測試儀器廠,拉伸速度(100±10)mm/min,測試溫度(20±2)℃。

燒蝕性能測試:氧-乙炔線燒蝕率測試儀,自制,氧乙炔槍口至試樣燒蝕表面中心距離10 mm,噴嘴直徑2 mm,氧氣壓強0.4 MPa,流量15.12 L/h,乙炔壓強0.095 MPa,流量11.61 L/h;SX2-5-12馬弗爐,上海億華達實驗儀器有限公司,測試溫度為300、800 ℃。

2 結果與討論

2.1 BDNPF/A遷移量的測試

以自然條件貯存12 a的試驗件內丁腈橡膠基體絕熱層為研究對象,采用高效液相色譜儀,對遷移至絕熱層內的BDNPF/A含量進行測試,測試獲得BDNPF/A在絕熱層內質量占比為25.87%,為研究BDNPF/A遷移后對該類絕熱層性能的影響,選用同配方丁腈橡膠基體絕熱層,采用浸漬法,并定期測定絕熱層內BDNPF/A的遷移量,結果見圖1。由圖1可知,絕熱層內BDNPF/A的遷移量與浸漬時間成正比,浸漬30 d后,BDNPF/A在絕熱層內質量占比為26.01%,與自然條件貯存12 a試驗件絕熱層內BDNPF/A的含量基本一致,以浸漬30 d的絕熱層試樣為模擬試驗件,測試分析自然條件貯存12 a后,BDNPF/A的遷移對丁腈橡膠基體絕熱層性能的影響。

圖1 不同浸漬時間下絕熱層BDNPF/A含量測試圖Fig.1 Test of BDNPF/A content in insulation layer after soaking for different time

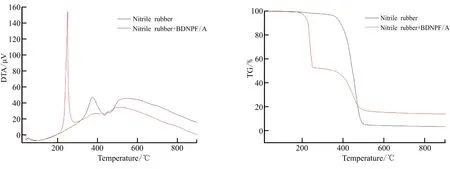

(a)DTA curves (b)TG curves圖2 BDNPF/A遷移對絕熱層熱分解的影響Fig.2 Effect of BDNPF/A migration on thermal decomposition of insulation layer

2.2 BDNPF/A遷移后對絕熱層熱分解性能影響測試

對BDNPF/A遷移前后的絕熱層試樣進行熱分解性能測試,結果見圖2。

圖2(a)可知,BDNPF/A遷移至絕熱層后,由于BDNPF/A分解,試樣在分解過程中有更多的能量釋放。

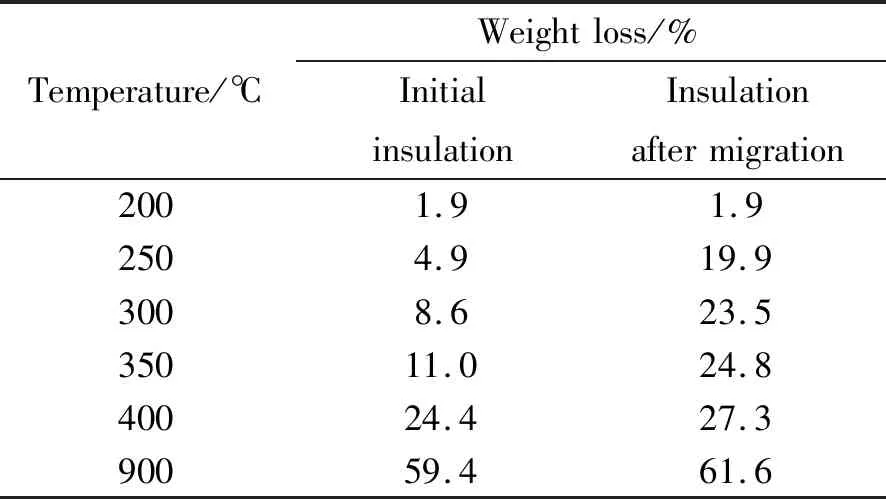

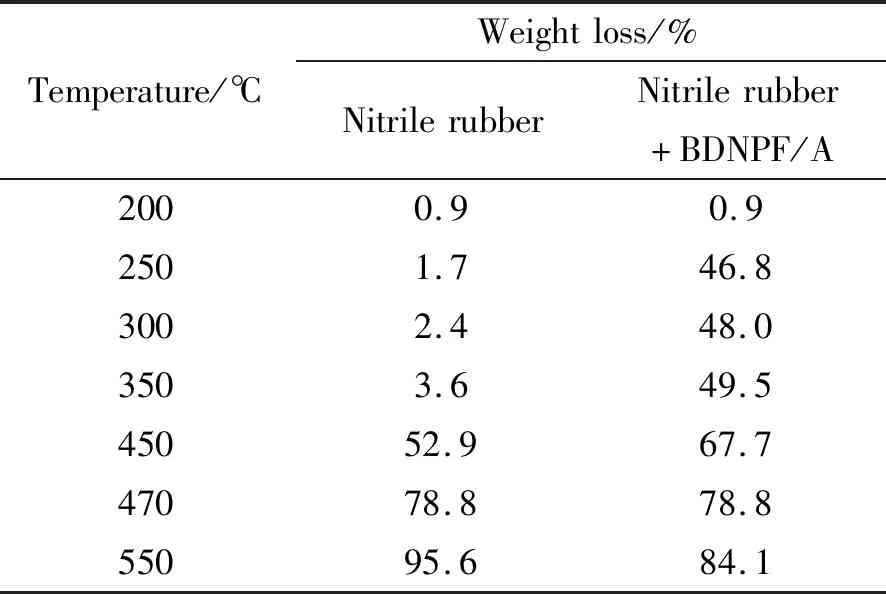

圖2(b)可知,BDNPF/A遷移至絕熱層后,對試樣的熱失重過程影響較大,主要集中于200~400 ℃,各溫度點下殘余含量詳見表2。

表2 不同溫度點下試樣失重對比Table 2 Comparison of weight loss of samples at different temperatures

由圖2(b)與表2可知,250~300 ℃范圍內,BDNPF/A遷移,導致絕熱層在該溫度段的熱失重率增加;而300~900 ℃范圍內,則相反;900 ℃時,兩種試樣的熱失重僅相差1.7%。由2.1節可知,遷移后絕熱層試樣內BDNPF/A質量占比為26.01%,而BDNPF/A的分解溫度為230~300 ℃之間,且分解后產生氣體產物,無殘渣剩余,對比表2可確定,BDNPF/A遷移后對絕熱層試樣的熱失重過程有較大的影響,使試樣的殘渣含量明顯增加。對絕熱層的主要組分丁氰橡膠、酚醛清漆與BDNPF/A按1∶1的質量比混合后,進行熱分解測試,結果見圖3。

由于BDNPF/A與丁腈橡膠的極性相同,混合靜置后,丁腈橡膠發生明顯的溶脹現象;圖3(a)可知,BDNPF/A對丁腈橡膠的熱分解影響明顯;結合圖3(b),在300 ℃時,丁腈橡膠試樣失重2.4%,而BDNPF/A與丁腈橡膠混合試樣在該溫度下失重48.0%,即該溫度段內,丁腈橡膠在BDNPF/A分解的影響下,有新的反應發生,且反應產物的重量要高于丁腈橡膠。在350~550 ℃范圍內,混合試樣的失重過程與丁腈橡膠也存在較大差異;失重規律與表2相一致。兩試樣各溫度點下,殘余含量詳見表3。

(a)DTA curves (b)TG curves圖3 BDNPF/A對丁腈橡膠熱分解影響曲線圖Fig.3 Thermal decomposition effect of BDNPF/A on nitrile rubber

表3 不同溫度點下試樣失重對比Table 3 Comparison of weight loss of samples at different temperatures

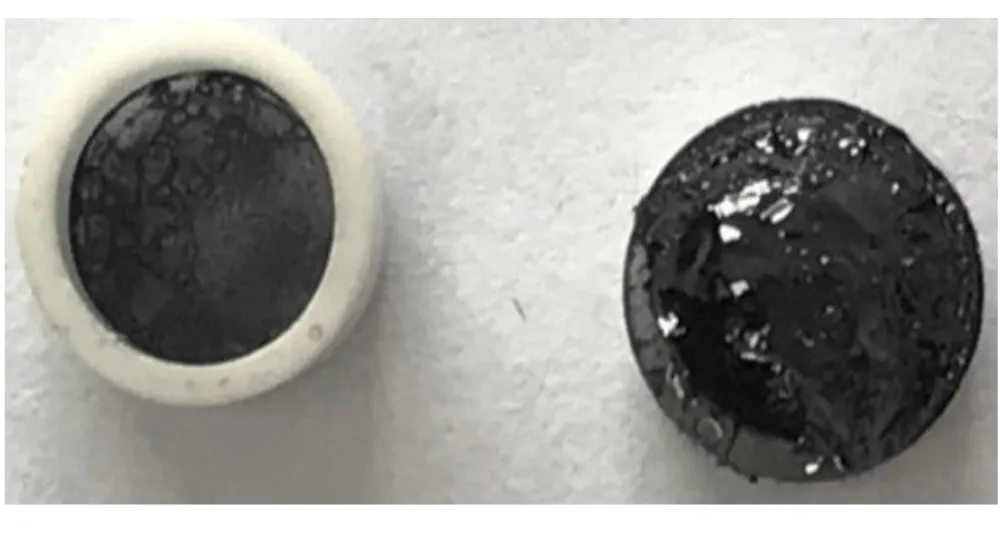

分解產物見圖4,丁腈橡膠分解后,會形成黑色的碳化物,并沿著坩堝內壁均勻的分布;而BDNPF/A+丁腈橡膠混合試樣分解后,碳化物呈膨脹、馬蜂窩狀態分布。

極性作用假說認為,物質的極性越相近,互相作用越強,相容性越好,則互相向對方遷移越容易;分析認為,由于BDNPF/A與丁腈橡膠都屬于極性材料,BDNPF/A與丁腈橡膠互溶,BDNPF/A遷移至丁腈橡膠內,丁腈橡膠體積明顯膨脹,當BDNPF/A分解時,產生大量的熱和酸性氣體,導致丁腈橡膠提前分解,而產生的酸性氣體導致丁腈橡膠內部壓力增加,體積膨脹,甚至破壞其原有的結構。

(a)Nitrile rubber (b)BONPF/A and nitrilerubber圖4 試樣殘渣形態對比Fig.4 Comparison of sample residue morphology

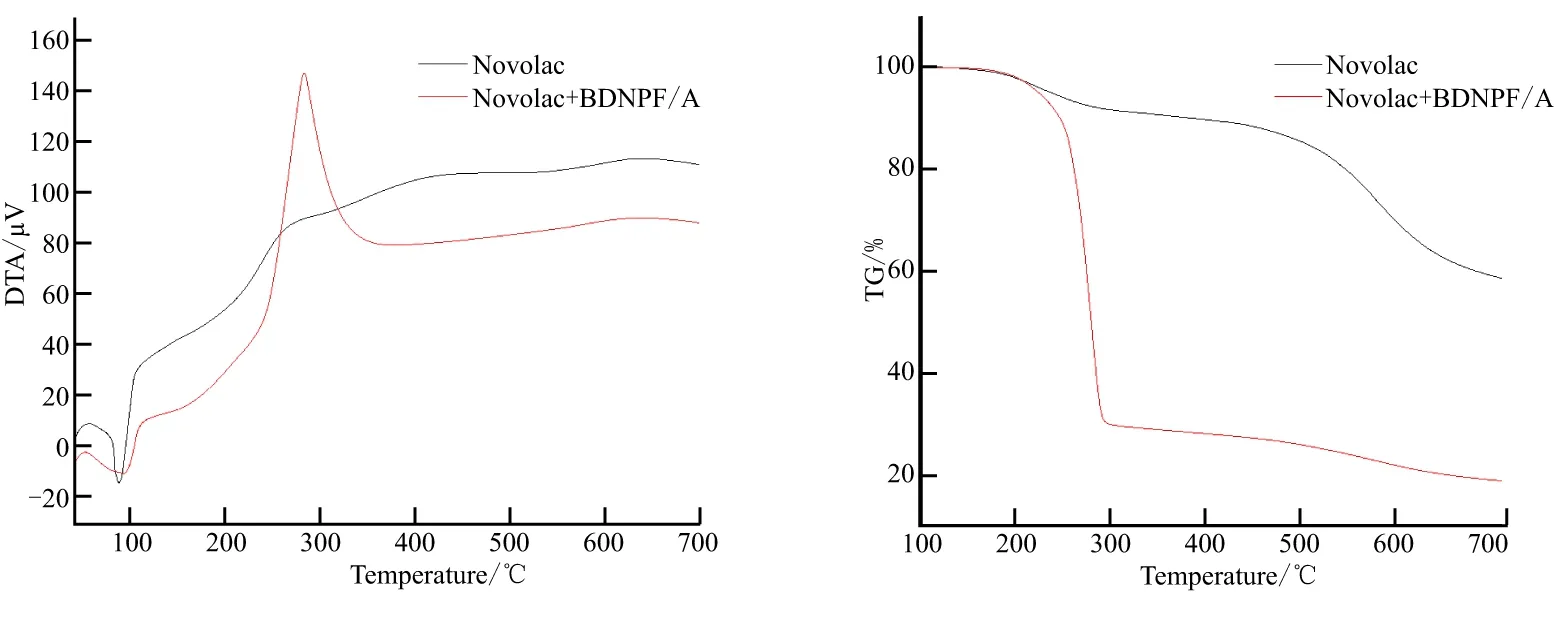

由于酚醛清漆本身不屬于含能材料,分解時無明顯的吸放熱現象(圖5(a)),對比熱失重曲線圖5(b)可知,BDNPF/A對酚醛清漆的熱失重影響顯著,各分解階段內失重率見表4(酚醛清漆內溶劑含量占試樣總重量的11.8%,試驗開始前,將試樣置于100 ℃下恒溫1 h,待溶劑完全揮發后測試,即試樣真實比例為BDNPF/A∶酚醛清漆:56.7%∶43.3%)。

表4 BDNPF/A+酚醛清漆1∶1混合試樣與酚醛清漆單組分各步驟下的失重對比Table 4 Comparison of weight loss of 1∶1 mixture of(BDNPF/A +novolac)and novolac at different stages

表4可知,BDNPF/A分解對酚醛清漆的熱失重過程具有直接的影響,導致其在低溫階段內(約180~300 ℃)失重加劇,而酚醛清漆在絕熱層中,作為一種增粘劑,起到增加絕熱層結構強度的作用;低溫段過多的酚醛清漆消耗,可直接影響到絕熱層的結構完整性,導致高溫下失效。

2.3 BDNPF/A遷移后對絕熱層高溫絕熱性能的影響

將試樣置于800 ℃的馬弗爐內測試,見圖6。BDNPF/A遷移導致絕熱層試樣放入馬弗爐后發生燃燒現象,有明顯的火焰;而初始試樣正常,并未出現燃燒、火焰、煙霧等現象。將試樣在馬弗爐內放置0.5 h后取出后對比,見圖7。

(a)DTA curves (b)TG curves圖5 酚醛清漆熱分解曲線圖Fig.5 Thermal decomposition effect of BDNPF/A on Novolac

圖6 BDNPF/A遷移對絕熱層抗高溫性能的影響Fig.6 Effect of BDNPF/A migration on high temperature resistance performance of insulation layer

(a)Migration sample (b)Initial sample圖7 BDNPF/A遷移前后絕熱層高溫后形態對比Fig.7 Comparison of high temperturebaking(800 ℃)morphology of insulation before and after BDNPF/A migration

由圖7可知,BDNPF/A遷移后絕熱層試樣表面呈現米白色,并有大量的裂紋產生;而初始試樣的表面較為光滑,結構完整,表面有黑色的積碳層;兩者差異較大。觀察內部結構,BDNPF/A遷移的絕熱層試樣質地稀疏,內部出現大量的氣孔,呈馬蜂窩狀;而初始試樣質地緊密,內部呈片狀層層疊加的狀態,并未出現氣孔,結果與圖4相似;分析認為,絕熱層在高溫環境下,通過熱輻射將熱量逐漸從表面傳遞至內部,而BDNPF/A遷移后,BDNPF/A通過溶脹的方式分布與絕熱層內部,且分解溫度相對較低,在高溫炙烤下,BDNPF/A急劇分解,產生大量的熱與氣體,絕熱層內部結構被破壞并產生氣泡、鼓包等現象,絕熱性能嚴重下降,直至絕熱層失效,引起火焰。

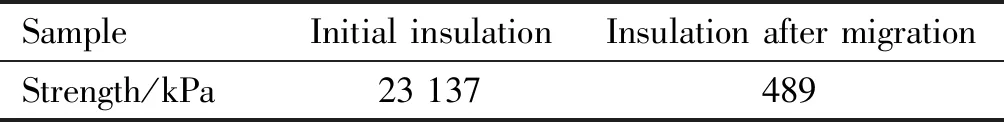

2.4 BDNPF/A遷移后在絕熱層內發生熱分解對絕熱層力學性能的影響

將試樣置于300 ℃的馬弗爐內,并恒溫0.5 h后取出,測試過程中試樣均未出現火焰、燃燒、煙霧等現象;取出試樣測試,見圖8、表5。

(a)Migration sample

表5 300 ℃恒溫后不同狀態絕熱層力學性能對比Table 5 Comparison of mechanical properties of different states insulation after constant temperature of 300 ℃

由圖8和表5可知,BDNPF/A遷移后絕熱層試樣明顯膨脹,扭曲變形,表面充滿氣孔;初始試樣表面光滑,結構完整,和試驗前并未出現大的差異;將試樣進行力學性能測試,BDNPF/A遷移后絕熱層試樣已基本失去力學性能,兩者力學性能差異顯著。

2.5 BDNPF/A遷移后對絕熱層抗燒蝕性能的影響

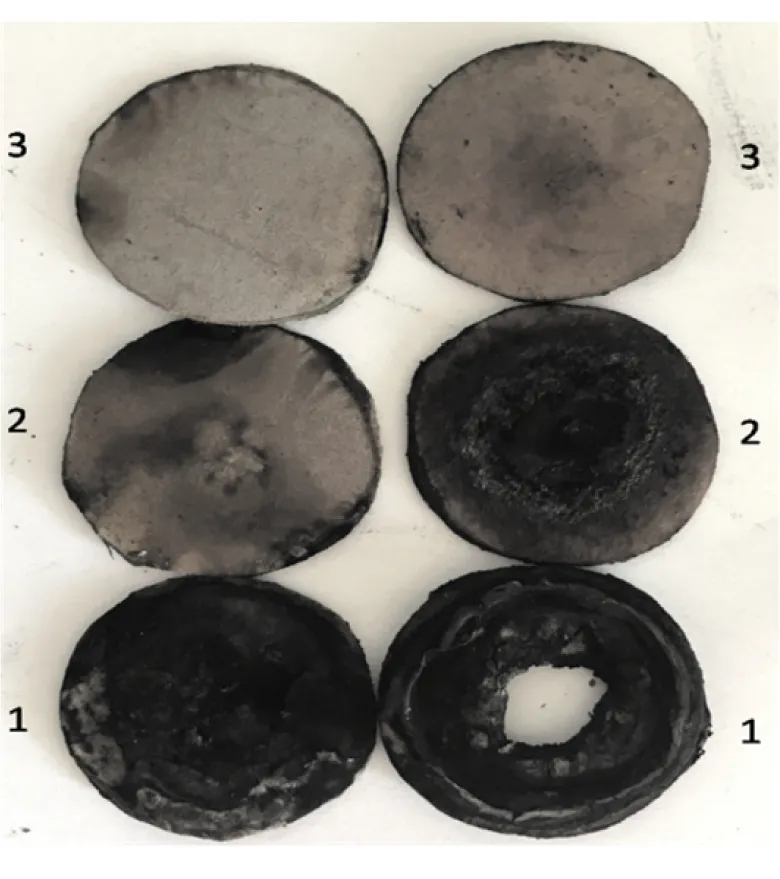

將試樣制成φ30 mm的小圓片,疊成4個后,進行氧乙炔燒蝕試驗,燒蝕時間7 s,結果見圖9。氧乙炔燒蝕后,初始絕熱層試樣表面完整,正常積碳,并未被燒穿;而BDNPF/A遷移后絕熱層試樣表面明顯膨脹鼓包,被火焰燒穿;兩者抗燒蝕性能差異顯著。

(a)Soaked (b)Not soaked圖9 BDNPF/A遷移對絕熱層抗燒蝕性能的影響Fig.9 Influence of BDNPF/A migration on ablation resistance of insulation

在實際發動機燃燒過程中,燃燒氣體與絕熱層接觸期間,絕熱層可劃分為三層:(1)炭化層(絕熱層已完全炭化);(2)分解層(產生高溫分解和化學變化);(3)本體層(保護發動機殼體)。由上述試驗結果可知,BDNPF/A遷移至絕熱層后,最有可能影響到的是分解層,BDNPF/A分解后,導致絕熱層產生氣孔,直接致使該區域的力學性能下降,在燃氣壓力的作用下,該區域可能引發生塌陷,進而影響到本體層,使本體層厚度下降,嚴重的情況下,存在本體層消失,失去保護發動機殼體作用的可能。

2.6 BDNPF/A在三元乙丙橡膠基體絕熱層內的遷移對比試驗

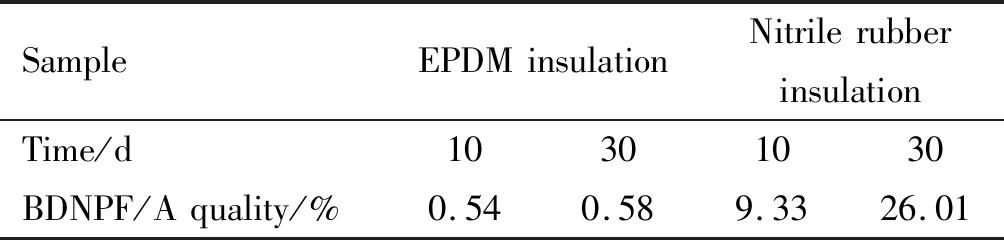

選擇非極性的三元乙丙橡膠基體絕熱層,將絕熱層置于BDNPF/A浸漬,并定期取出測試,將測試結果與丁腈橡膠基體絕熱層進行了對比,結果見表6。

表6 不同浸漬時間下絕熱層內BDNPF/A含量對比Table 6 Comparison of BDNPF/A content indifferent insulation layer under different soaking times

由表6可知,在相同浸漬條件下,BDNPF/A在三元乙丙橡膠基體絕熱層內并未發生明顯的遷移現象。

3 結論

對自然貯存12 a試驗件進行解剖,獲取絕熱層并對其進行BDNPF/A含量測試,結果證實推進劑內組分BDNPF/A會向丁腈橡膠基體絕熱層發生遷移現象,自然貯存12 a后,絕熱層內BDNPF/A的質量分數為25.87%;利用浸漬法制備了與自然貯存12 a絕熱層內BDNPF/A質量分數相近的模擬試驗件,并開展了BDNPF/A遷移后對絕熱層性能的影響研究。熱分析研究結果表明,BDNPF/A分解后,會導致丁腈橡膠基體絕熱層的提前分解,分解產物殘渣含量增加;高溫性能測試表明,高溫作用下,BDNPF/A遷移后絕熱層絕熱性能嚴重下降,試驗中發現絕熱層失效,并引起火焰;同時,BDNPF/A分解后會對絕熱層原有結構造成嚴重破壞,使絕熱層力學性能顯著下降;燒蝕測試結果顯示,BDNPF/A遷移后絕熱層試樣的抗燒蝕能力明顯下降。同時,采用三元乙丙橡膠基體絕熱層作為對比,在相同條件下開展BDNPF/A遷移實驗。結果顯示,BDNPF/A在三元乙丙橡膠基體絕熱層內不發生遷移;在固體發動機設計時,應考慮增塑劑與絕熱層的極性,選擇的增塑劑與絕熱層基體兩者間具有不同的極性或在推進劑與絕熱層之間增加極性不同的襯層進行阻擋,阻止遷移現象的發生。