汽車前保險杠設計及有限元分析

高偉偉

(江西五十鈴有限公司 產品開發技術中心,江西 南昌 330001)

汽車前保險杠是汽車安全防護裝置之一,也是現代汽車結構的重要組成部分,具有一定的強度、剛度和裝飾性。從安全性來講,汽車發生碰撞事故時保險杠能起到緩沖作用,從而保護車體;從外觀來講,保險杠可以很自然地與車體結合在一起,具有很好的裝飾性。前保險杠作為整車前圍核心外觀面,是展示車型外觀設計風格、整車造型是否美觀的關鍵零部件,其結構設計直接關系到整車的前圍間隙面差精度,是前保險杠開發設計過程中的關鍵環節[1]。本文簡要概述了汽車前保險杠的結構組成、材料選擇,以及與周邊件的搭接匹配關系。同時由于汽車在行駛過程中,路面和汽車發動機產生的外界激勵將通過車身鈑金直接傳遞給保險杠系統,如果前保險杠系統結構設計不合理,會與外界激勵產生共振,引起開裂甚至斷裂等失效模式,將直接影響整車的美觀性及安全性能[2]。因此,本文針對某一輕卡車型,利用Nastran有限元分析軟件,對前保險杠進行振動激勵響應的強度分析,為類似結構設計提供相應的參考。

1 前保險杠結構設計

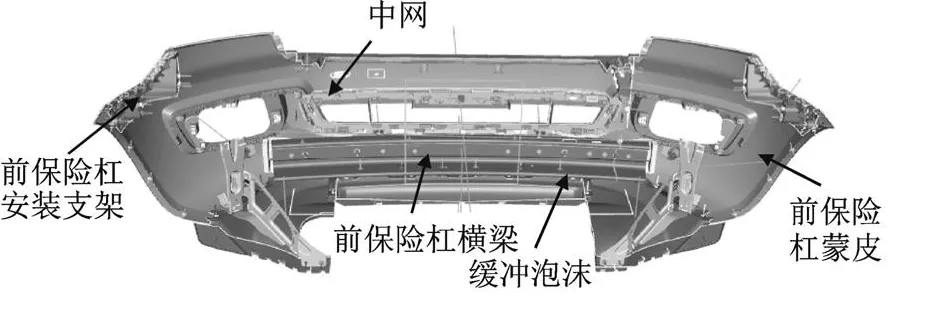

汽車保險杠功能主要包括:1)車輛保護功能;2)行人保護功能;3)為車輛冷卻系統提供換氣通道;4)裝置功能;5)外觀裝飾功能;6)改善空氣動力特性功能。通常由外蒙皮、吸能泡沫、金屬橫梁等部分組成,如圖1所示。汽車保險杠外蒙皮一般是由塑料材料構成,其有著較高的強度,還具有裝飾效果[3],材料一般為聚丙烯(Polypropylene, PP)+三元乙丙橡膠(Ethylene Propylene Diene Monomer, EPDM)-Tx(滑石粉),且一般噴漆處理。吸能泡沫作為緩沖吸能元件,既可保證車體在低速碰撞時,車身不會出現嚴重的變形,還可緩沖汽車對行人的撞擊力,材料一般選擇聚丙烯塑料發泡材料(Expanded Polypropylene,EPP),并采用發泡工藝加工,發泡倍率一般為20~30倍。前保險杠本體設計為狗窩結構及熱熔柱,采用熱熔焊接將吸能泡沫固定在前保險杠本體上。保險杠金屬橫梁是汽車有效的安全系統,能實現碰撞能量的傳遞,可以吸收車體碰撞后的能量,利用橫梁與縱梁可以將碰撞的能力傳遞給 A柱等部件[4]。保險杠分前保和后保兩個系統,由于前保尺寸更大,集成零件多,本文只針對前保險杠進行研究。

圖1 前保險杠組成

1.1 前保險杠與中網匹配關系

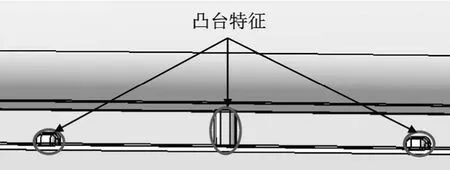

前保險杠與中網一般采用hook或者門型卡等卡接結構進行連接,其設計原則應遵循以下幾點:1)安裝、拆卸方便;2)間隙精度穩定、易控制;3)可靠性、耐久性滿足要求。考慮中網尺寸較大,需在其周圈間隔60~100 mm布置卡接點,兩者的匹配間隙一般為0~0.3 mm,為了保證兩者的間隙符合設計要求,一般前保險杠與中網配合處做 U型槽,U型槽側面及底部增加小凸臺特征與中網接觸,保證兩者之間線接觸,如圖2所示。

圖2 前保險杠U型槽凸臺特征

1.2 前保險杠與翼子板匹配關系

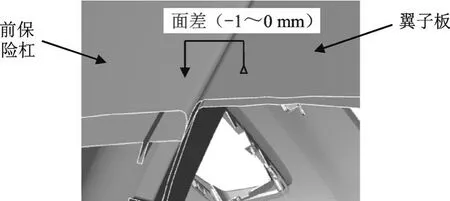

前保險杠與翼子板的間隙一般設計為 0~0.5 mm,面差一般設計為-1~0 mm,即前保險杠低于翼子板,且與翼子板配合處R角一般設計為0.5~1.5 mm,其典型外觀配合關系如圖3所示。

圖3 前保險杠與翼子板的匹配關系

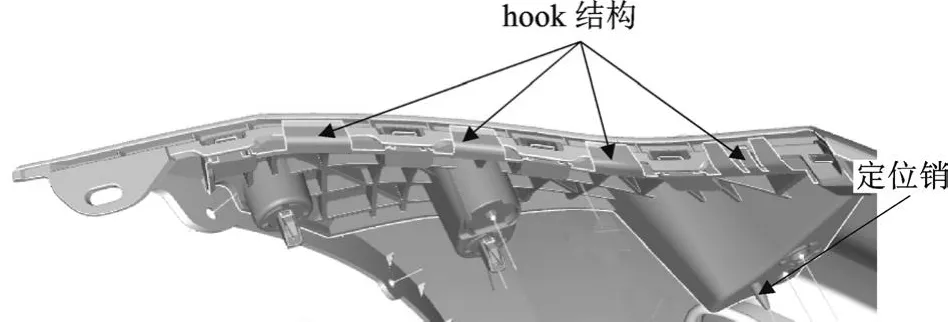

前保險杠與翼子板的匹配,一般通過前保險杠安裝支架進行連接,前保安裝支架結構設計得好壞直接影響前保險杠與翼子板的間隙面差。支架材料一般選擇聚甲醛(Polyoxymethylene,POM)、聚酰胺(Polyamide 6, PA6)+30%玻璃纖維(Glass Fiber 30, GF30)或B510L等金屬材料,通過螺栓先將塑料支架固定在翼子板上,然后將前保險杠通過自身hook結構卡接固定于塑料安裝支架上,如圖4所示。安裝支架需通過兩個主副定位銷實現與翼子板的定位、預安裝,以保證支架與翼子板的位置相對正確,主定位銷與翼子板圓孔單邊間隙為0.1 mm。

圖4 前保險杠與安裝支架的配合關系

1.3 前保險杠與前輪眉匹配關系

前保險杠與前輪眉一般采用子母扣固定,在前保險與前輪眉搭接處一圈設計固定點,其中有兩個固定點,一個為圓形孔,通過子母扣作為主定位,一邊布置在前輪眉中間位置,孔與子母扣的單邊間隙為0.1 mm,另一個為腰型孔,其可作為副定位,如圖5所示。

圖5 前保險杠與前輪眉的匹配關系

1.4 前保險杠與前大燈匹配關系

前保險杠與前大燈沒有連接點,且一般為間隙配合,在大燈外罩做U型槽控制兩者的間隙,一般為1.5~2 mm,面差一般設計為4 mm以上,且前保險杠高于前大燈,如圖6所示。

圖6 前保險杠與前大燈的配合關系

2 前保險杠強度分析

根據以往車型開發經驗,前保險杠由于在通過車身傳遞到其上的路面及發動機的振動作用下可能會在前保險杠橫梁及安裝支架上產生開裂或者斷裂,因此,在零件模具制作前有必要對前保險杠橫梁及安裝支架在外界振動激勵下的強度進行分析[5],從而規避后續因設計不合理導致的修模費用,本文針對本公司某一輕卡前保險杠進行研究。

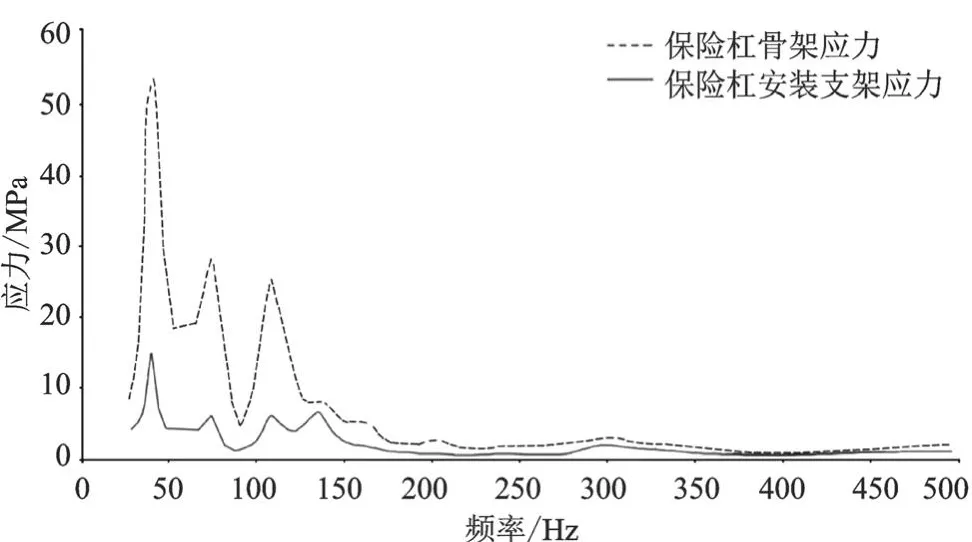

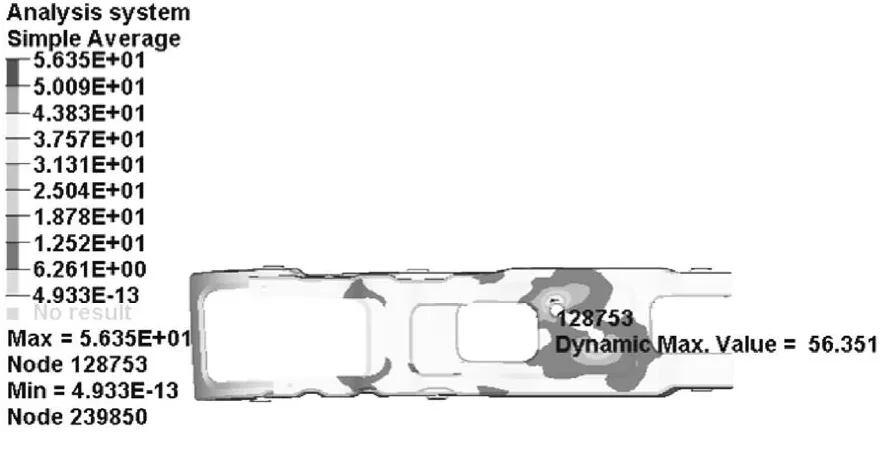

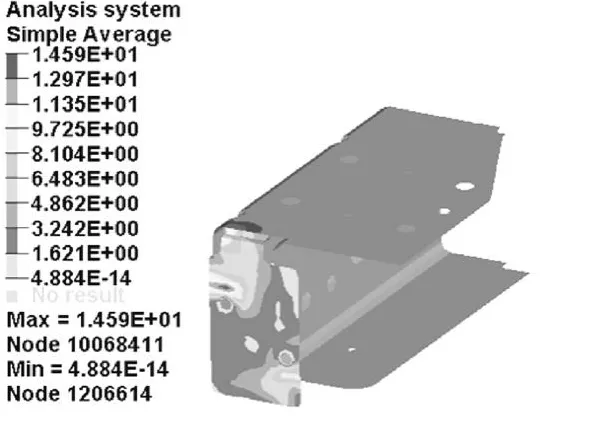

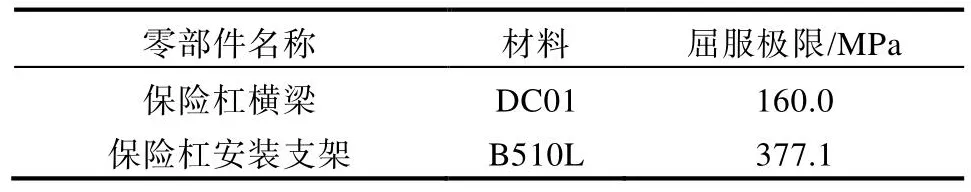

將前保險杠三維模型導入到HyperMesh軟件中,建立有限元模型,并對其進行網格劃分,網格大小為 2 mm,單元類型為六面體單元,即 S3和S4,如圖7所示。根據本公司標準,約束與車身連接點的六個自由度,分析的振動工況包括,頻率范圍為0~500 Hz,振動加速度為9 810 mm/s2的Z向激勵振動工況下,分析前保險杠橫梁及保險杠安裝支架的強度,如表1所示。從圖8—圖10可知,前保險杠橫梁(骨架)最大應力出現在頻率39.8 Hz時,最大應力值為56.35 MPa,小于材料DC01的屈服極限160 MPa,滿足要求;前保險杠安裝支架最大應力出現在頻率39.5 Hz時,最大應力值為14.6 MPa,小于材料B510L的屈服極限377.14 MPa,滿足要求。

圖7 前保險杠有限元模型圖

圖8 最大應力-頻率曲線

圖9 前保險杠橫梁應力云圖

圖10 前保險杠安裝支架的應力云圖

表1 橫梁及安裝支架的材料參數

從分析結果可知,即使由于路面與發動機振動與前保險杠產生共振,前保險杠橫梁及安裝支架也不會發生開裂或是斷裂等失效形式。

3 結論

本文簡要論述了汽車前保險杠的組成及其材料的選擇,同時介紹了前保險杠與中網、翼子板、前輪眉和前大燈等周邊件的匹配關系,前保險杠時常會因來自路面及發動機振動導致前保險杠橫梁及安裝支架的開裂或者斷裂。因此,利用Hyper Mesh和Nastran有限元分析軟件,基于振動激勵響應下前保險杠的強度進行分析,結果表明,前保險杠橫梁在 39.8 Hz振動頻率下最大應力為56.35 MPa,前保險杠安裝支架在39.5 Hz振動頻率下最大應力為14.6 MPa,均小于材料的屈服強度,設計滿足要求,可為后續車型前保險杠的設計提供參考。